定径技术在Φ174 mm圆钢生产过程中的应用

供稿|阚开,王德勇 / KAN Kai, WANG De-yong

AISI 4145H钻铤用钢在石油天然气工程中用于制造油田钻井工具石油钻铤。随着我国石油天然气工业的不断发展,对钻铤钢的需求呈上升趋势。过去用户采购φ175 mm钢材加工168 mm加重钻杆成品,考虑到用户降成本需求,新开发规格φ173 mm钢材满足用户的需要。为了保证用户的加工余量以及钢材表面质量的影响因素,根据技术协议的要求,φ173 mm公差±1.8 mm,因此孔型按照φ174 mm公差0~0.8 mm进行设计,钢材实际尺寸控制在φ174.0 mm~φ174.8 mm国标Ⅰ组范围内,来满足用户的需求。传统的轧制技术很难保证产品尺寸精度达到超国标Ⅰ组的水平,即使通过严格的辊缝调整,保证在轧件高度方向上的精度达到GB702Ⅰ组的水平,但也保证不了圆钢的另外两个尺寸参数宽度和椭圆度的精度达到GB702Ⅰ组的水平。这主要是由于圆钢孔型本身设计存在但无法改变的缺陷、轧件头尾温度变化、机架间张力波动、孔型磨损等因素的影响。

定径技术简介

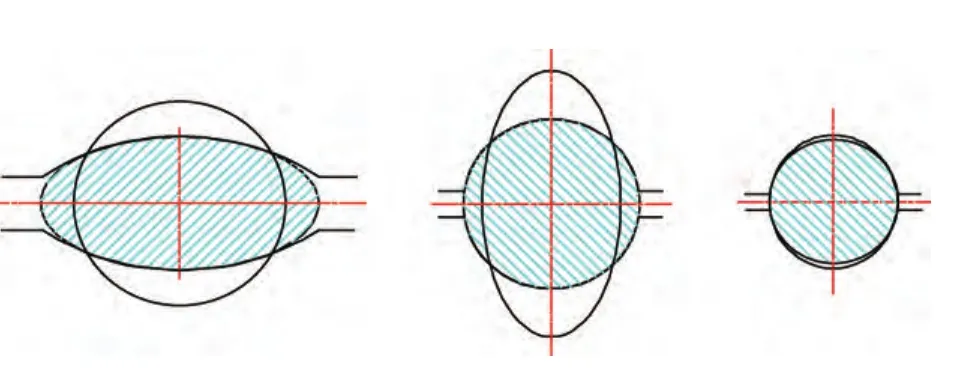

定径技术工艺就是通过采用椭圆-圆-圆孔型系统[1-3](见图1),定径圆与成品圆设计同一孔型尺寸,这样保证定径圆对轧件规圆时,产生小变形量,是无宽展轧制,减小产品的椭圆度和尺寸波动对产品尺寸影响的生产工艺过程。在轧制过程中,孔型、轧件温度、材质、张力、孔型磨损等因素的影响,轧件在长度方向上直径发生变化,造成最终产品尺寸不合,通过定径轧制系统,消除这方面的影响,提高产品尺寸精度。

定径技术的应用

实际生产过程中,轧件材质、头尾温度变化引起机架间张力波动和轧件宽展系数变化、孔型磨损以及成品圆孔存在缺陷等都将造成圆钢局部尺寸不能达到预期的精度。

图1 定径原理简图

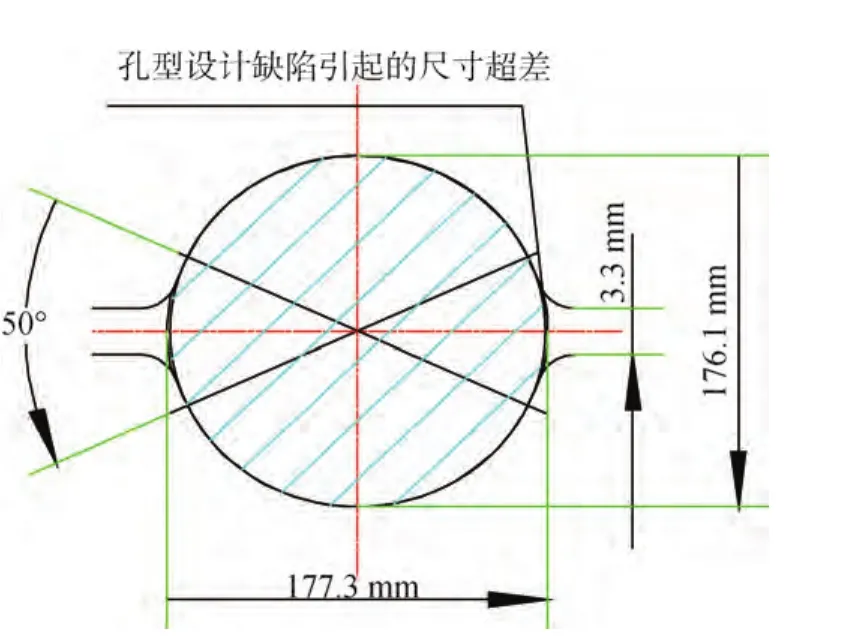

孔型设计自身缺陷对产品尺寸精度的影响

在孔型设计时,为了保证轧件便于咬入,一般孔型设计在基圆两旁做一对称的扩展圆弧[4]。但这种设计无法解决其扩展圆弧范围内直径尺寸大于产品公称直径尺寸的问题,见图2。由图2可知扩展圆弧直径比基圆直径尺寸大1.2~1.3 mm,经过轧制,钢材两旁热尺寸基本达到177.3 mm,高度方向尺寸176.1 mm,50°角范围扩展圆弧所对应直径为177.3~177.4 mm,椭圆度为1.2~1.3 mm,产品断面尺寸出现椭圆度超差,局部尺寸不合问题。

图2 孔型扩展圆弧造成产品φ174 mm尺寸偏大示意图

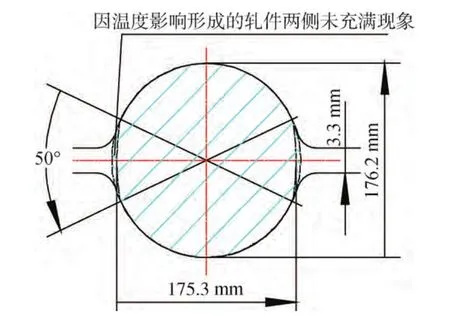

宽展系数对产品尺寸精度的影响

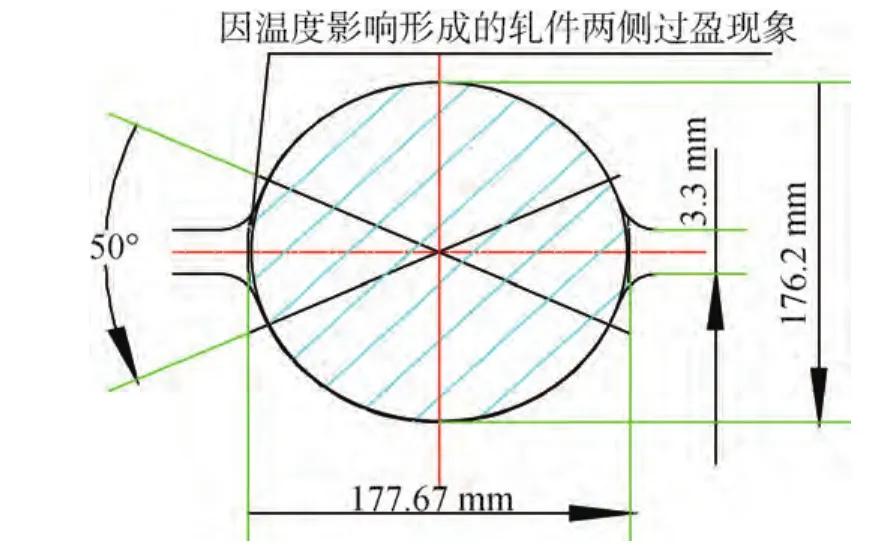

根据Wusatowski宽展公式可知,温度对宽展的影响在生产过程中不可避免地出现以下两种状态,一是在730 ℃时,轧件两侧直径小于标准合格直径0.56~0.78 mm,见图3。二是在850 ℃时轧件两侧直径大于标准合格直径0.56~0.78 mm,见图4。由图3和图4可见,由于标准的热尺寸为176.08~176.89 mm,所以在生产过程中轧件温度变化出现175.3 mm或177.67 mm两种不同的热尺寸产品,出现冷尺寸超差问题,这种问题在实际生产过程很难解决。

图3 φ174 mm棒材在730 ℃时尺寸情况示意图

图4 φ174 mm棒材在850 ℃时尺寸情况示意图

定径孔规圆轧制,解决尺寸波动问题

在生产过程中成品孔型、钢温及钢种变化等因素影响轧件尺寸波动,经常出现图3、图4情况。图4所示情况可直接用定径孔进行轧制,但出现图3情况无法用定径直接轧制弥补轧件所缺部分金属,而且在现场实际生产过程中,图3和图4两种情况经常会交错出现,因此无法直接利用规圆技术消除成品孔型、钢温及钢种变化影响的轧件尺寸波动问题。如果将成品前轧件尺寸提前预调0.4~0.5 mm,则可保证成品轧件尺寸辊缝方向尺寸增大到176.49~177.4 mm,这样可保证预留出定径机组孔型进行定径轧制所用的压下量,最终热尺寸达到176.08~176.89 mm的正圆产品,即冷尺寸精度达国标Ⅰ组正差0~0.8 mm标准要求。

定径轧制结果分析

产品尺寸精度分析

为了准确验证定径轧制对产品尺寸精度及稳定性的控制效果,生产过程中在线取20块试料,进行各项尺寸参数检测,具体数据见表1 。所抽检产品中,非定径轧制的产品尺寸很不稳定,有70%的产品尺寸精度达不到国标Ⅰ组公差尺寸要求的范围,有80%的产品椭圆度达不到国标Ⅰ组要求。产品尺寸合格率低,主要是轧制线长,轧件温降变化大,尤其头尾温差超过70~90 ℃,机架间张力波动大,并且钢种更换频繁等因素影响轧件尺寸精度。经过定径轧制后产品尺寸偏差及椭圆度均在超国标Ⅰ组公差0~0.8 mm范围内,合格率达到100%。虽然产品宽度方向尺寸受轧件温度、机架间张力关系等因素影响,变化幅度较大,但经小变形量无宽展定径轧制后,产品尺寸精度均控制在标准公差范围内,并达到超国标Ⅰ组正差0~0.8 mm标准要求。

表1 φ174 mm产品尺寸抽检试验数据

合格率对比分析

为了更清楚说明产品尺寸指标合格情况,根据表1中测试数据,分别抽取非定径和定径轧制的数据,实际测量尺寸进行分析比较。φ174 mm产品满足技术协议Ⅰ组正公差的直径尺寸范围:174 mm(D下限)~174.8 mm(D上限)。非定径技术轧制φ174 mm产品直径尺寸D值分布见图5,其中棒材尺寸小面(D1线)全部都分布在D下限界限之下,大面(D2线)有40%多分布在D上限界限之上,而且D线的波动很大,说明轧件尺寸很不稳定,并且局部超差严重。

定径技术轧制φ174 mm圆产品直径尺寸D值分布图6所示,其中棒材尺寸小面(D1线)全部都分布在D上限界限之上,大面(D2线)有85%多分布在D上限界限之下,D线波动较小,并且在公差带范围内波动,这说明产品直径尺寸的合格率达到100%。

从以上对比分析看,采用定径技术轧制大规格圆棒材,在控制产品尺寸精度和尺寸的稳定性方面有独特的优点。

图5 非定径技术的φ174 mm产品直径尺寸情况

结论

(1)定径技术的应用,保证φ174 mm成品尺寸精度达到合同技术协议尺寸要求和国标Ⅰ组正差尺寸精度,椭圆度可控制在≤0.8 mm范围内。

(2)在生产中应用定径技术,轧件温度,机架间张力、孔型形状等因素对产品尺寸影响明显减小。产品尺寸稳定性达到较高水平。

(3)对矫直产品头部弯曲有明显的效果。

图6 定径技术的φ174 mm产品直径尺寸情况

[1] 王延薄.轧钢工艺学.北京: 冶金工业出版社, 1981

[2] 曹乃光.金属塑性加工原理.北京: 冶金工业出版社, 1983

[3] 赵志业.金属塑性变形与轧制理论.北京: 冶金工业出版社, 1980

[4] 鞍钢孔型设计室.钢材孔型设计.北京: 冶金工业出版社, 1959

[5] 白光润,栾瑰馥,朱殿强.孔型设计.沈阳: 东北工学院出版社,1992