薄板坯含硼钢热轧卷边部裂纹形成原因与控制

供稿|于海涛 / YU Hai-tao

在中碳钢中加入一定量的硼(B)合金元素后,能够明显提高钢材的物理、化学和力学性能,对于连铸坯的内部组织结构,可以改善化学成分不均匀、减少柱状晶区的形成从而起到细化晶粒的作用[1]。从节约生产成本考虑,本钢将常规宽板坯铸机生产的含B钢转向薄板坯连铸机,并集中生产了用于制作出口管料的含B中碳钢A36。对于制管钢料来说,需要螺旋焊缝或直缝焊,边部的质量要求更加严格。但是,在生产过程中随着钢中加入B元素后,在热轧板卷边部产生质量缺陷,主要为边部纵向裂纹,分析热轧卷缺陷的形成为铸坯角部裂纹导致。通过分析热轧卷产生边部裂纹的原因并采取了一系列工艺改进措施,控制住了边部裂纹的形成,提高了热轧的成材率。

工艺流程

本钢薄板坯有两台达涅利制造的FTSC连铸机,铸坯生产出来后进加热炉升温后直接轧制,日常铸坯规格为900~1520 mm×72 mm,热轧板卷厚度规格为1.2~6.0 mm。

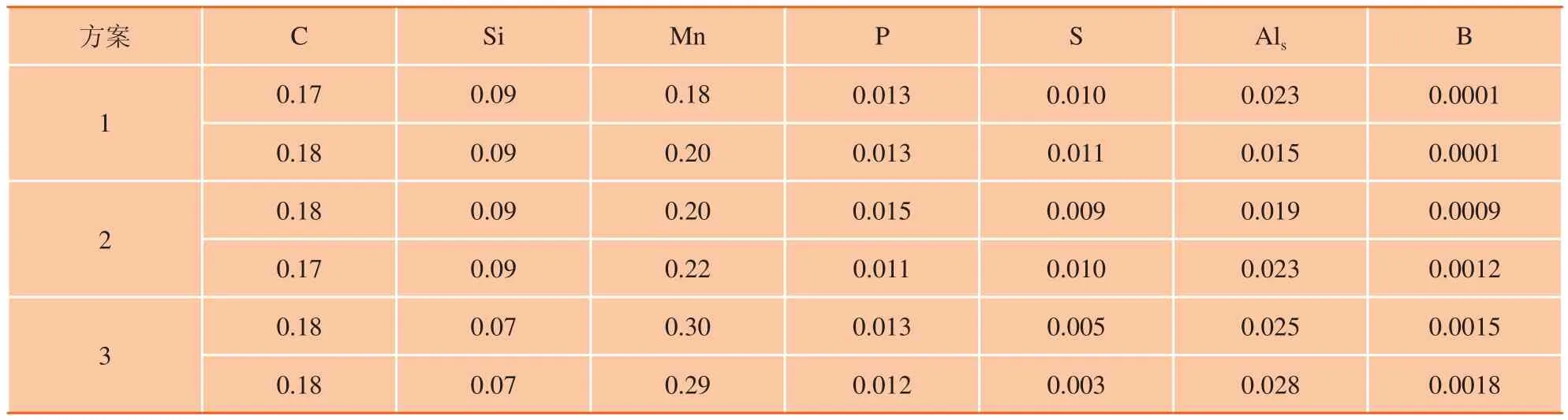

制管料A36是在普通中碳钢中加入少量的B元素,以求达到均匀细化的内部组织结构,主要成分如表1所示。

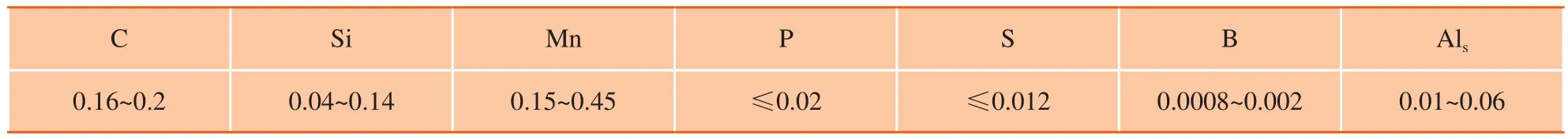

表1 A36的化学成分(质量分数)%

边部裂纹形态

在热轧卷上看出,裂纹在距边部10 mm内成树枝状发展,特别在轧制厚度在5.0 mm以上的板卷上更加明显,而且裂纹有深度,如图1所示。

图1 热轧卷边裂

对应出现热轧卷边裂炉次下线铸坯,发现在铸坯的角部及窄侧振痕沟内有不明显的细微裂纹,但经人工火焰清理缺陷部位后横裂纹凸显出来,如图2所示。在热轧立辊定宽挤压后,角部裂纹开裂,沿轧制方向衔接成连续树枝状裂纹。

图2 铸坯的角部横裂

裂纹的成因

钢的热塑性

铸坯在高温状态下,内外部缺陷的形成与凝固时力学的变化有着密切关系,铸坯在高温状态下的塑性附和着强度的变化,总体可以分为两个脆性区:(1)700~900 ℃的低温脆性区,对于很多的钢来说,会发生γ→α转变的温度范围,只要有先共析α相析出,不可避免的在两相区发生脆化;(2)1300 ℃到固相线温度范围内的高温脆性区,在该区域内钢的延展性会降低,是由于晶粒间析出的液相膜而引起的,其中包括硫化物FeS、MnS,P以及其他易偏析的元素,都会促使形成这种低熔点相[2]。

铸坯在扇形段凝固冷却过程中,强冷后的铸坯收缩率达到或超过一定临界状态的时候,极容易产生细小的裂纹,再受机械力影响下,细小裂纹会发展成粗大裂纹。据相关文献研究,铸坯温度在800~950 ℃区间时,铸坯的断面会收缩,出现明显的凹陷区,就在900 ℃时,断面的收缩率达到最低。在铸坯的边角部冷却量会大于铸坯表面,首先进入脆性区,加上铸坯在扇形段内走行受到矫直和拉伸的外力作用,容易在角部形成裂纹,因此在受力较大的矫直段避开此温度。

晶间析出的BN

钢水中存在一定量的N,B元素和N元素非常容易形成BN化合物,BN的析出会在奥氏体的晶界处分布致密,在拉应力驱使下晶界间会产生一定的位错,BN析出物会与晶界之间产生微小的空穴,更多的空穴形核后,随着应力不断施加,这些空穴就会变得更大,当长大到一定的范围时,空穴会沿晶界面上形成衔接,逐渐的发展成线状分布而形成晶间的初期裂纹[3]。

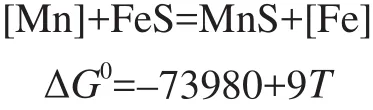

Mn/S的抑制作用

在钢水中[Fe]和[S]很容易形成FeS化合物,而形成后的FeS又较容易与[Fe]形成较低熔点(985 ℃)的共晶体,这些共晶体会富集在奥氏体的晶界处,会降低铸坯的高温塑性,大大加剧了铸坯的热裂纹敏感性,减小了晶界间的结合能力[4],所以减少FeS的形成有利于减轻裂纹的发展。在钢水中会有如下反应:

从公式可以看出,有两种方法可以减少FeS的形成。首先,此反应是放热反应,随着温度降低,ΔG0值会变小,也就是铸坯在冷却的过程中有利于反应向正方向进行,[Mn]会置换[Fe]原子形成MnS。其次,增加反应物Mn的含量,也可以减少FeS的生成。

在钢中Mn的浓度要远远小于Fe,这样[Mn]与[S]的反应几率会很低。在此引入w(Mn)/w(S)的值,据相关的研究表明,当提高w(Mn)/w(S)的比值时,[Mn]与[S]的结合几率会大大增加,随着w(Mn)/w(S)比值的提高,达到一定的程度的时候,在钢水中的[S]几乎完全会与[Mn]结合,形成的MnS会代替低熔点FeS,减少FeS在奥氏体晶界处的析出,而MnS则以线状形态分布于奥氏体中,大大提高钢的高温热塑性,抑制板坯晶界间的裂纹发展趋势[5]。

边部裂纹的形成原因分析

在铸坯凝固时窄侧和角部存在振痕沟,受应力和晶界间初期裂纹影响会发展成宏观裂纹,也就是在铸坯皮下检查时发现的细小裂纹。铸坯经热轧两道次轧制后,裂纹沿轧制方向衔接,再经精轧后裂纹被拉伸成线状,最终形成边部裂纹。根据裂纹的形成机理,抑制铸坯振痕沟裂纹的形成,势必能控制边部裂纹缺陷。从以下几点分析含硼钢A36边部缺陷的形成原因:

(1)w(Mn)/w(S)偏低

钢水中[Mn]的含量控制在下限水平,而S的含量控制偏高,则造成w(Mn)/w(S)比值低, [Mn]对FeS的形成抑制作用就会有所降低,过多的FeS在晶界处析出、聚集就容易产生裂纹。

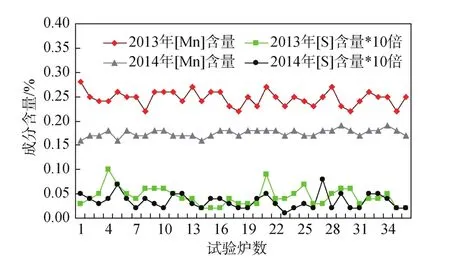

从图3可以看出,2013年[Mn]和[S]含量分别控制在0.25%和0.0044%水平,w(Mn)/w(S)比值在70以上。在保证热轧性能的基础上,2014年将[Mn]含量控制在下限水平0.18%,[S]控制水平与往年相近,w(Mn)/w(S)比值在61水平,热轧后部出现了批量的边部纵向裂纹。

图3 不同时期Mn和S的控制情况

(2)二冷水喷淋

结晶器窄侧二冷水过大,加上弯曲段二冷水喷幅全覆盖铸坯,造成角部坯温过冷,角部首先进入热塑性低的温度范围内,在矫直段铸坯应力集中导致窄侧和角部裂纹扩大。

(3)[N]含量的影响

在生产过程中由于保护浇铸差导致钢水中[N]含量偏高,钢水中的[B]与[N]结合生成BN在晶界的析出就多,形成微小空穴破坏了晶界间的结合力,容易诱发铸坯裂纹的形成。对一个时期内钢水中[N]的成分检验,整体控制在0.005%左右,对比其他钢类的气体约高出0.002%。

控制边裂的工艺措施

成分控制

BN在晶界的聚集、析出是造成裂纹的主要因素,控制BN在晶界的析出能够有效控制板卷产生边部缺陷。根据李文英[6]等的研究发现,在增大钢水中的w(Mn)/w(S)的比值的情况下,可以增加MnS在机体内形核的驱动力,又根据郭亚东[7]等人的研究,在钢水的凝固过程中,MnS要优先于BN析出, BN以先析出的MnS为异质核心形核,减少了BN在晶界的析出。必要的调整钢水中[Mn]含量、降低[S]含量,w(Mn)/w(S)比值就会提高,即可以抑制FeS在奥氏体晶界处析出,又也可以降低BN在奥氏体晶界处析出,控制住了形成裂纹的两大危害成分。

对含B钢A36试验6炉,采取提高钢水中[Mn]含量、降低[S]含量,即提高w(Mn)/w(S)比值,[B]含量采取不添加、少量添加和正常添加控制共3次方案进行对比分析,试验成分如表2所示。

表2 化学成分调整方案(质量分数)%

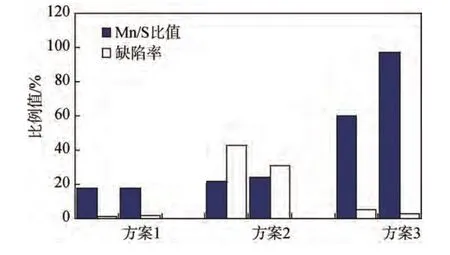

方案1中将[Mn]含量提高到0.20%水平,[S]含量控制在0.010%~0.011%水平,不加[B],在热轧卷上未出现边部裂纹缺陷,说明现有铸机生产条件下满足铸坯质量要求;方案2中[Mn]和[S]的控制水平按照方案1不变,[B]含量控制0.0009%~0.0020%之间,在热轧卷上出现通卷边部裂纹,而且出现频率较高;方案3中将[Mn]含量控制在0.28%~0.30%之间,[S]含量控制在0.008%以下,[B]含量控制在0.0009%~0.0020%之间,热轧卷边部良好无裂纹缺陷。从以上试验方案可以看出,[B]对热轧卷边部裂纹缺陷的影响显著,w(Mn)/w(S)比值大,对热轧卷边部缺陷有很好的抑制作用,如图4所示,w(Mn)/w(S)比值逐渐增加,虽然添加了一定量[B]元素,缺陷发生率却明显降低,方案3为最佳调整方案。

图4 三种方案的产品缺陷率

修改冷却水配水

为了防止铸坯角部冷却过大,在矫直段容易进入脆性区导致角部裂纹,主要把结晶器宽侧冷却水由5400 L/min调整为5200 L/min,1区二冷水流量减少10%,窄侧喷淋减少20%,扇形段0段二冷水流量减少10%,进而减少窄侧铸坯温降,并且能够保证铸坯入炉温度在950 ℃以上。

保证设备状态

上线结晶器的过钢量不要超过1.5万t,窄侧铜板缝隙不能超过0.3 mm,渣线部位光滑无龟裂现象;严格控制段子漏水,特别在边角部成股流下造成角部过冷,同时关闭旋转除鳞设备。

[N]的控制

采用改型的长水口,配合改型石棉碗和石棉垫圈,并保证氩气压力为300 kPa和流量为3.8 Nm3,使得长水口和大包下水口接合部位密封良好,防止吸入空气造成增氮,调整后钢水中[N]含量在0.0035%以下,连铸中包增[N]控制在0.0005%以内。

结论

(1)将[Mn]含量控制在0.28%~0.30%之间, [S]含量控制在0.008%以下,[B]含量控制在0.0009%~0.0020%之间,热轧卷边部无裂纹缺陷。

(2)w(Mn)/w(S)比值越大,能够抑制FeS、BN在晶界析出聚集,减少铸坯产生角部横裂纹。

(3)做好保护浇注,控制钢水中[N]在0.0035%以下。

(4)优化冷却水制度,提高铸坯角部温度,从而避开脆性区,保证铸坯入炉温度在950 ℃以上。

(5)通过以上的工艺修改,含B钢A36的热轧板卷合格率从原来的65.3%提高到98.5%。

[1] 余宏伟, 王孝东, 梁宝珠. 硼的添加对SS400钢性能和组织的影响.鄂钢科技, 2010, (4): 5

[2] 关春立, 韩立海, 姜英.薄板坯连铸机生产硼微合金化钢板边部缺陷的控制. 钢铁, 2013, 48(3): 30

[3] 王宇平. 薄板坯连铸连轧硼微合金化低碳钢热轧板边裂原因的研究.昆明: 昆明理工大学, 2008

[4] 王嘉盛, 王耀山. 控制锰硫比改善普碳板冷弯性能的研究. 甘肃冶金, 2007, 29(6): 14

[5] 刘新宇, 王新华, 王万军, 等. 低应变速率下锰硫比对低碳钢高温塑性的影响. 北京科技大学学报, 2000, 22(5): 427

[6] 李文英, 陈伟庆, 袁辉, 等. 硼对低碳钢热塑性影响的研究. 金属制品, 2006, 32(2): 38

[7] 郭亚东. 薄板坯连铸连轧流程生产冷轧基料的硼微合金化热力学研究. 沈阳: 东北大学, 2006