锻造钩尾框用钢25 Mn CrNiMoA的研发

供稿|齐峰 / QI Feng

近年来,我国高速铁路发展迅速。随着列车车速、载重的提高,列车关键部位零件的质量要求也随之提高。车钩缓冲装置是铁路车辆中具有使车辆与车辆相互连接、牵引及缓和列车运行中冲击力的装置。钩尾框是车钩装置的重要组成部分,在车辆牵引、连挂和发生缓冲时,钩尾框将完成车辆间纵向力的传递,在工作中会经常承受巨大的冲击载荷。传统的钩尾框因其形状复杂,均采用铸造生产。但铸造工件经常出现气孔、砂眼、缩孔、冷隔等缺陷,且铸造工件致密度低于锻造工件,其强度、韧性无法满足高速铁路列车的需求,若列车行进中钩尾框开裂将会引起严重事故,对铁路运输安全存在巨大威胁。因此,我国开始使用锻造钩尾框代替铸造钩尾框。本钢据此开始研究采用“转炉→矩形坯连铸”工艺生产铁路钩尾框用钢,并获得成功。锻造工艺生产钩尾框提高了车钩缓冲装置产品质量和行车安全,满足了高速列车的需要。本文重点论述了本钢采用“转炉→矩形坯连铸→连轧”生产工艺成功生产出25MnCrNiMoA钩尾框用钢的过程。

锻造钩尾框生产要求

锻造钩尾框结构

锻造钩尾框结构及其复杂,其成品形貌如图1所示。

钢材生产技术难点

为了提高钩尾框的使用安全性,对制造钩尾框用材料的有害元素提出了很高的要求。降低有害元素P、S可以提高钩尾框的强韧性能,控制W、V、Ti等其它残余元素可以保证钩尾框性能的稳定。

图1 锻造钩尾框结构形貌图片

为了保证钢水成分稳定,25MnCrNiMoA化学成分内控指标被限定在很窄的范围内。

由于钩尾框经常承受极大的冲击载荷,要求制造材料具有很高的机械性能。保证材料具有较高的强度,同时具有一定的塑性、韧性。

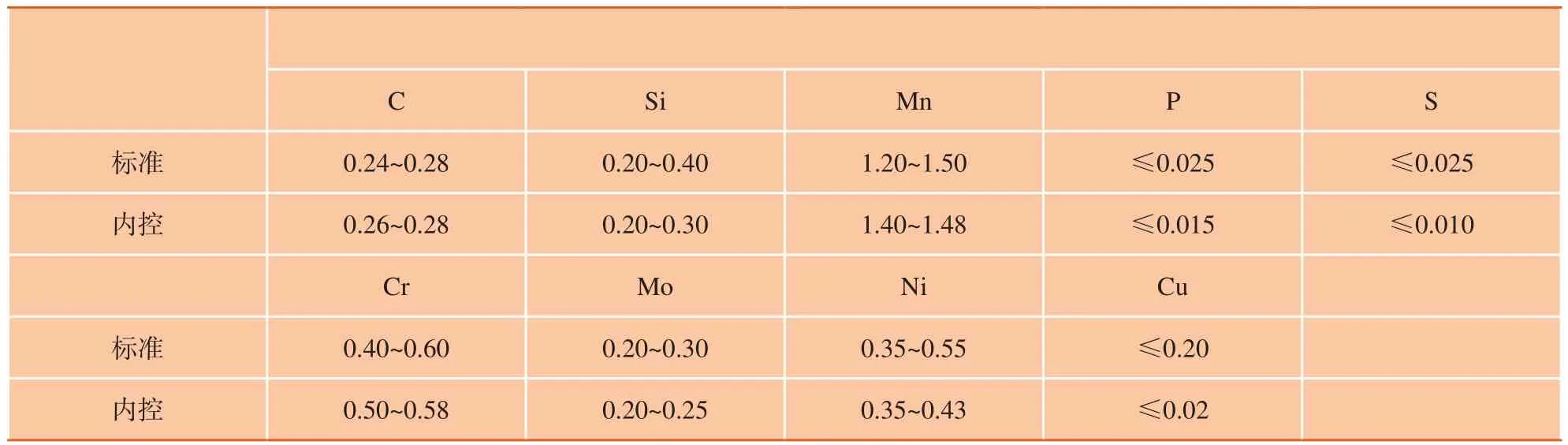

钢材标准成份及内控要求

本钢参照同行业其他厂家及铁路钩尾框生产行业技术、设备水平,结合本钢实际设备能力,制定了钩尾框用钢25MnCrNiMoA标准。其标准化学成分及内控要求如表1所示。

表1 25MnCrNiMoA的标准化学成分和内控要求(质量分数)%

由表1可见,钢中碳及合金元素含量内控要求范围较窄,有害残余元素较低。

锻造钩尾框用钢生产工艺

钢材生产工艺流程

依据钩尾框用钢25MnCrNiMoA的质量要求,设计工艺路线为:铁水脱硫→转炉冶炼→ LF精炼→RH真空循环脱气精炼→矩形坯连铸(350 mm×470 mm)→铸坯热送→铸坯加热→800轧机→φ150 mm~φ162 mm圆钢→钢材保温、检验、包装和发货。

工艺措施

◆ 铁水脱硫

铁水在铁水脱硫扒渣站,通过喷吹镁粉和石灰粉进行脱硫扒渣处理,铁水经脱硫扒渣后[S]≤0.005%。另外,要求入转炉铁水温度≥1300 ℃。

◆ 转炉冶炼

采用180 t顶底复吹转炉冶炼,铁水加入量占90%,废钢约占10%。控制吹炼终点钢水碳含量不小于0.10%、磷含量不大于0.015%。出钢采用挡渣标挡渣,控制钢包渣量。出钢过程中加复合脱氧剂脱氧,并对钢包顶渣进行改质处理。

◆ LF精炼

在LF工位完成钢水温度和化学成分的调整、脱氧脱硫及去夹杂等作业。LF造渣精炼要造出还原渣,在还原渣下保持时间不小于15 min,全过程钢包底吹氩搅拌,保证夹杂物充分上浮以保证钢水纯净。加入合金微调成分以满足目标成分,钢水化学成分和温度合格后进行RH真空处理。

◆ RH真空处理

钢水在RH工位完成脱气和进一步去夹杂、均匀温度和成分等作业。RH真空度不大于100 Pa,脱气时间不低于15 min。RH“复压”后进行钢包“软吹氩”操作,“软吹氩”搅拌时间不小于15 min,保证钢水成分温度均匀,夹杂物有足够时间上浮。

◆ 矩形坯连铸

中间包做好密封,防止钢水二次氧化和吸气。为防止钢材产生“白点”缺陷,控制中间包钢水[H]≤3×10-6。

中间包钢水温度过高,则铸坯中心疏松加重,严重时出现缩孔;温度过低则钢水流动性差,不利于保护渣的熔化和钢中夹杂物的去除。为此,中间包钢水过热度控制在25±5 ℃范围内。

矩形坯连铸机为弧形连铸机,四机四流。采取浸入式保护浇注,避免浇注过程中大量增氮。控制开浇吨位,合理使用二冷水制度,控制拉速0.5 m/min,保证拉速恒定。开启结晶器电磁搅拌器,电磁搅拌电流480 A。开启凝固末端电磁搅拌,电磁搅拌电流450 A。投入铸坯轻压下操作,压下量为9 mm。

◆ 热送及轧制

连铸坯保温车红送,并于≥650 ℃进行热装,不能热装入保温坑进行铸坯保温。连铸坯加热时采用端进端出空气单预热蓄热步进梁式加热炉进行三段式加热,保证钢材均匀透烧。为了保证钢坯表面质量,投入高压水除鳞装置去除氧化铁皮。采用800轧机进行轧制,配备专用孔型,开轧温度≥1100 ℃,终轧温度≥900 ℃,端头采用锯切。钢材冷却到600 ℃以上入保温坑保温,保温时间≥48 h。钢材出保温坑后采用两辊矫直机进行矫直,保证钢坯弯曲度满足用户要求。

生产实践及讨论

钢材化学成分

该炉25MnCrNiMoA钢化学成分实际控制水平如表2所示。由表2可见,实际生产的化学成分全部都满足标准要求,主要元素均控制的内控水平,有害元素硫磷也控制在内控水平。另外,残余元素W、V、Ti等及五害元素含量极低,充分显示了本钢本地矿石资源的优势。

表2 25MnCrNiMoA钢化学成分实际控制结果(质量分数) %

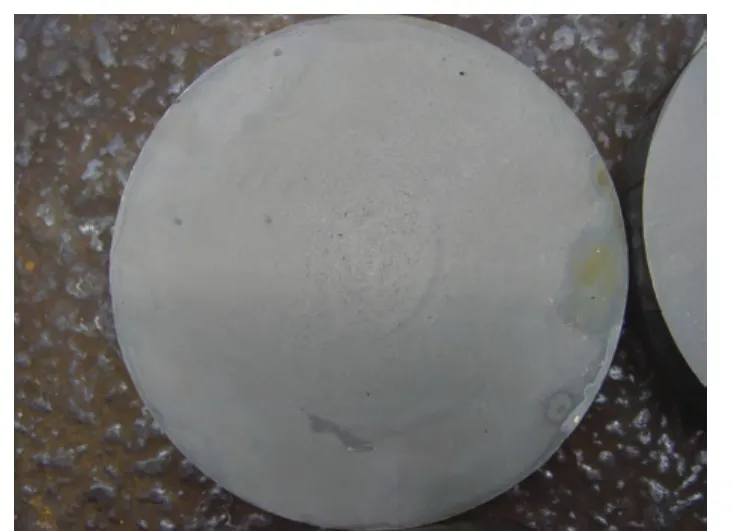

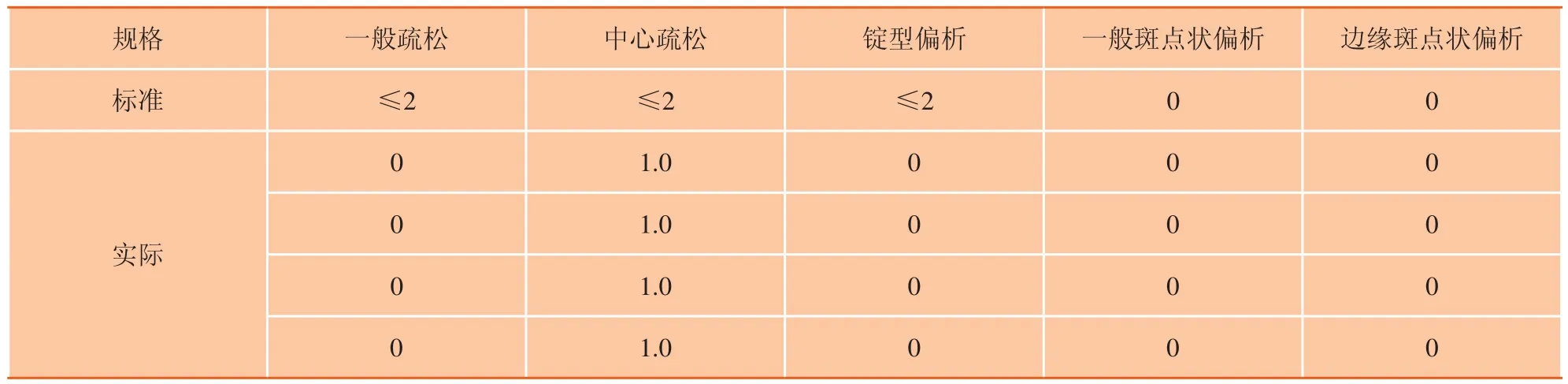

钢材低倍组织

25MnCrNiMoA钢低倍试片如图2所示,其低倍组织评级结果如表3所示。由表3可见,钢材检验结果达到标准要求。另外,没有缩孔、内部裂纹及皮下气泡、皮下夹杂等缺陷。说明连铸工艺参数选择合理(包括结晶器电磁搅拌强度,末搅电磁搅拌强度,二冷制度及拉速等),钢水过热度保证25±5 ℃等措施改善铸坯的低倍质量。

图2 25MnCrNiMoA低倍试片

表3 25MnCrNiMoA低倍组织评级

钢材高倍组织

钢水经LF和RH精炼后纯净度得到了较大提高,为连铸提供了优质纯净的钢水。连铸采取保护浇铸、结晶器电磁搅拌和凝固末端电磁搅拌等措施,促进了夹杂物上浮,减轻了偏析。因此,获得了非金属夹杂含量较低的25MnCrNiMoA钢材。其非金属夹杂评级结果如表4所示。

表4 非金属夹杂物

钢材力学性能

钢材力学性能检测结果如表5所示。由表5可见,钢材的力学性能优于标准要求。

标准规定检验-40 ℃低温冲击性能,为积累数据,特增做的-20 ℃、-30 ℃、-50 ℃冲击检验结果如表6所示。由表6可见,试制的25MnCrNiMoA钢材低温冲击吸收能量远高于标准要求,且-20~-50 ℃范围内冲击吸收能量波动范围小,冲击性能稳定。-50 ℃未达到韧脆转变温度,钩尾框可以在杭冷地区安全工作[1]。

表6 冲击检验结果

钢材末端淬透性

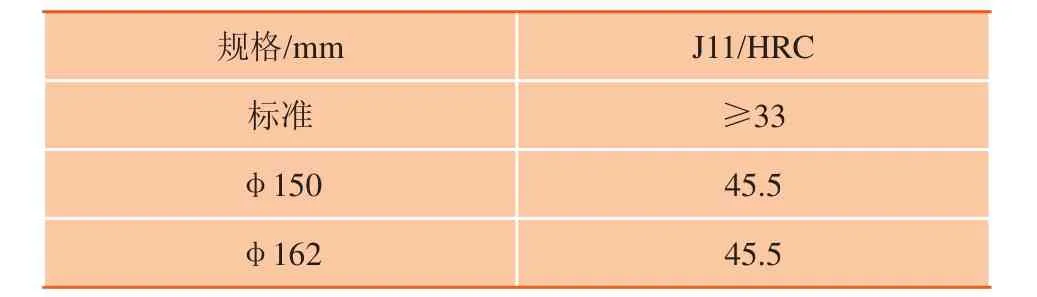

末端淬透性检验J11点,其结果如表7所示。由表7可见,φ150 mm、φ162 mm两个规格钢材淬透性稳定,符合标准要求,即成分设计达到了要求。

表7 末端淬透性检验结果

钢材使用情况

本钢首次生产φ150 mm、φ162 mm两个规格总计150 t 25MnCrNiMoA钩尾框用钢并全部发货。钩尾框用钢在坯料加工成成品钩尾框后,进行了超声波探伤、磁粉探伤、力学性能、低温冲击、动态撕裂共计5大检验。用户反馈使用效果良好,本钢生产的25MnCrNiMoA钢完全满足用户需求。

结论

(1)本钢依靠“人参铁”资源优势生产出的25MnCrNiMoA钩尾框用钢不仅P、S含量低(P≤0.010%,S≤0.003%),W、V、Ti之和≤0.02%,钢的纯净度很高。

(2)本钢采用“转炉冶炼→LF精炼→RH真空循环脱气→矩形坯连铸→连轧”生产的钩尾框用钢内部质量好、强度高、低温冲击性能优越且稳定,各项检验指标均远优于标准要求。投放用户后,加工性能好,钩尾框成品检验全部合格,终端产品使用效果良好。

[1] 王玉玲. 铁道车辆钩尾框用25MnCrNiMoA钢研究. 机械管理开发,2009, 24(5): 99