BMQ80 Mn Cr锻造耐磨钢球的研制

供稿|赵千水,张群 / ZHAO Qian-shui ZHANG Qun

耐磨钢球又称作研磨机用耐磨介质,广泛应用于冶金矿山、水泥建材、火力发电、烟气脱硫、磁性材料、化工、水煤浆、球团矿、矿渣、超细粉、粉煤灰、碳酸钙、石英砂等行业球磨机。它是一种消耗品,主要用途是研磨物料,使物料研磨得更细,以达到使用标准。中国钢球每年消耗量在300~500万t,是钢球消耗大国。我国长期以来以铸造钢球为主,近些年生产效率高、产品质量稳定的锻、轧钢球得到了快速的发展。BMQ80MnCr即是本钢与某钢球厂联合开发的采用锻造工艺生产钢球的新型钢铁材料,以代替高Cr(10%以上)铸钢锻球,降低合金资源消耗和使用成本。

技术要求

化学成分设计

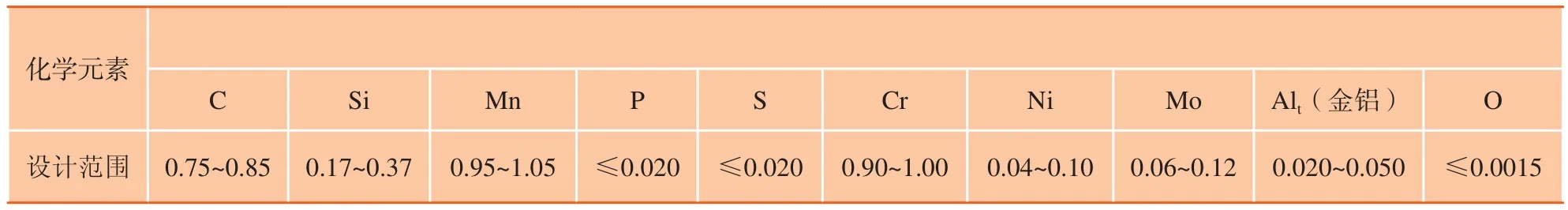

硬度高、韧性好、破碎率和失圆率低是球磨机对耐磨钢球最主要的要求。耐磨钢球用钢的化学成分设计应充分体现这种要求。

在外加载荷一定的情况下,材料的硬度是决定抵抗磨损耐磨性的决定性因素。各种化学元素中C含量对硬度的影响最大。但过高的C含量势必会降低钢的韧性,增加钢的脆性。因此C含量比传统的轴承钢钢球适当降低,控制在0.80%左右。Mn含量通常控制在1%附近,这样既可以发挥其固溶强化作用,又有利于改善钢材韧性。同时,这个含量已经可以充分发挥Mn对钢淬透性提高的作用,保证钢制品可以采用较为缓和的淬火方法,减少了钢件因强烈淬火而导致的过度变形。腐蚀磨损也是金属材料磨损失效的一个重要方面,对于适应不同受磨矿质的磨球材料,在成分设计时考虑适当添加一些Cr、Ni、Mo合金元素以提高抗腐蚀能力也十分必要。Cr能显著改善钢的抗氧化作用,增加钢的抗腐蚀能力,也能很好提高钢的淬透性,高C钢中加入1%左右的Cr能使钢中形成特殊碳化物,明显提高钢的耐磨性,尤其是钢表面层的耐磨性能。钢中添加少量的Ni可以保证高强度钢同时具有高韧性,特别是在低温条件下更是必不可少。Mo的少量添加除了发挥其提高淬透性和耐蚀性的作用外,主要是发挥其抑制Mn、Cr的回火脆性倾向,以及降低碳化物在晶界上形成连续网状的倾向[1]。此外,为细化晶粒,钢中应加入0.030%左右的Al;为保证钢的纯净度,减少作为疲劳源的非金属夹杂物,O含量限定在0.0015%以下;为降低P、S的有害作用,对其含量也需加以必要的限制。

基于以上这些考虑,设计的BMQ80MnCr钢化学成分要求见表1。

表1 BMQ80MnCr钢的化学成分设计范围(质量分数)%

其它技术要求

为保证钢材的致密度,对钢材低倍组织要求:一般疏松、中心疏松、偏析均≤1.5级。

为降低因非金属夹杂物存在而带来的钢球疲劳破坏,要求A、B、C、D各类非金属夹杂物均不超过1.5级。

为避免钢材热加工质量问题,钢材的奥氏体晶粒度要求细于6级。

钢材按GB/T 4162标准超声波探伤,质量等级A级。

钢材表面不得有裂纹、结疤、折叠、夹杂等缺陷,以避免锻造钢球时产生开裂、皱皮等缺陷,既降低钢球产成率,又影响钢球使用寿命,同时降低粉末效率。

试制生产

试制生产主要工艺控制措施

本钢钢球用钢的生产采用工艺流程为:50 t EBT→LF→VD→连铸235 mm×265 mm钢坯→缓冷→加热→连续轧制→缓冷→修磨→超声波探伤→表面漏磁探伤→检验→包装→上交。

◆冶炼及连铸

电炉采用热装铁水工艺,铁水量不低于50%,另外选用锰钢及铬镍钼钢切头作为优选废钢,各种辅助材料及铁合金保证干燥。电炉给电后用高压氧枪吹氧助熔,电弧开始暴露时喷吹碳粉以形成泡沫渣,采用高碱度控制氧位渣的选择性氧化脱磷法脱磷,在磷及碳元素达到目标要求时开始出钢,同时加入硅铁等进行预脱氧,控制电炉出钢合金化和加入混合渣料时机。LF炉工位采用扩散脱氧以实现白渣精炼,通过炉底软吹氩技术净化钢液,出钢时钢水进行铝脱氧和合金化,并加入适量的合成渣。VD抽真空操作,要求进泵速度均匀平衡,合理控制抽真空度起始温度和过程温降,真空度50 Pa以下保持时间不低于10 min。采用挠性引锭杆连铸机浇铸钢坯,采用优选结晶器保护渣、浸入式水口等措施以实现连铸全过程保护浇铸,过热度控制目标不超过30℃,实际控制范围在21~26℃之间,拉速控制目标0.70 m/min,拉速波动不超过±0.05 m/min,保证浇铸状态稳定,从而获得优质铸坯。

◆热加工

连铸坯采用缓冷保温工艺。钢坯加热采用一定配比的焦炉和高炉混合煤气为燃料,在连续加热炉中加热。加热工艺控制以保证钢坯各部位温度均匀、碳及合金元素有效扩散、避免晶粒粗大为原则。钢坯轧制分初轧机轧制中间坯和连轧机组轧制成品圆钢两个连续的过程进行,初轧开始温度、进连轧前温度和终轧温度均需加以控制。钢材轧后采用缓冷工艺,钢材温度600 ℃以上入保温坑保温。采用漏磁探伤仪检查钢材表面缺陷,超声波探伤仪检查钢材内部缺陷,对有缺陷的钢材进行扒皮或修磨处理。

试制钢材检测结果

BMQ80MnCr钢首批试制合同45 t,钢材规格φ90 mm,用于生产φ130 mm磨球。生产检验数据分述如下。

◆ 化学成分

BMQ80MnCr试验钢的成品化学成分分析结果列于表2。

◆ 低倍组织

低倍组织级别见表3。低倍组织照片见图1。

◆ 非金属夹杂物

钢的非金属夹杂物检验随后数据见表4。

◆ 晶粒度

钢材的奥氏体晶粒度10级。

◆ 轧后组织

钢材轧制保温后为铁素体加珠光体组织,照片见图2。

◆ 钢材硬度

轧后钢材硬度29.5~31 HRC。

◆超声波探伤

全部钢材超声波探伤达到A级质量水平。

图1 低倍组织

图2 钢材热轧状态组织

试制结果分析

钢材化学成分达到控制要求,P含量0.013%、S含量0.009%,O含量10×10−6,非金属夹杂物≤1.0级,表明钢质纯净度较好。钢材低倍组织≤0.5级,超声波探伤全部达到A级水平,晶粒度10级,表明钢材致密度达到较好的水平。钢材轧后组织为铁素体加珠光体组织,钢材硬度29.5~31HRC,无马氏体等其它组织的出现,表明轧制及保温工艺控制合理,为钢材锻造加工提供了良好的原始组织状态。

钢球性能测试

钢球组织和硬度

BMQ80MnCr钢采用锻造工艺生产钢球,其生产工艺为:下料→中频炉加热→锻造成球→淬火→回火→检测→包装发货。

表2 BMQ80MnCr钢熔炼成分,1炉(质量分数) %

表3 BMQ80MnCr钢的低倍组织

因为钢球硬度除了和化学元素有关外,还与组织类型有关,其中马氏体组织是硬度最大的一种常规组织。锻造后采用淬火、回火处理,即是为了获得马氏体组织和由钢球外表面至钢球心部较高的硬度。

图3为钢球的组织照片,其组织基体为马氏体组织,另有少量的贝氏体和残余奥氏体。

沿外圆向球心剖开钢球,从钢球外表面至钢球心部每间隔10 mm左右依次测试各不同位置硬度值,结果见表5。

表4 BMQ80MnCr钢的非金属夹杂物检验结果

表5中数据表面,磨球表面至球心硬度梯度合理,达到高硬度高耐磨磨球硬度要求。

图3 钢球组织

表5 BMQ80MnCr钢球硬度检测结果 /级

落球冲击疲劳寿命

落球冲击疲劳寿命试验是将规定数量的成品磨球循环提升至一定高度(锻球标准为3.5 m,本试验为7.5 m),反复冲击硬质地表,测试磨球失效时的循环次数。铸造磨球国标规定的落球冲击疲劳寿命不低于8000次。本测试达到12000次时所有试验磨球均未有破损,因试验周期原因停止测试。BMQ80MnCr磨球12000次以上的落球冲击疲劳寿命超过了高Cr铸造磨球10000次左右的疲劳寿命,耐疲劳性能优异。

破碎率和失圆率

钢球主要失效形式为破碎和失圆。钢球在使用过程中破碎成两半或破碎面积超过钢球总面积1/3以上称为破碎球。钢球在使用过程中的破碎球总量和总用球量的百分比称为破碎率(碎球率)。磨球破碎后即从球磨机中排出,无法继续使用。

目前国家标准和行业标准都没有做出失圆和失圆率的规定。但国外规定钢球在使用2000 h以后经检测失圆大于7%即为失圆。其计算公示如下。

失圆(偏磨)=(最大直径−最小直径)/平均直径×100%。

钢球失圆后降低了研磨效果,使磨机台时产量下降。

成品钢球经澳洲某厂试用,在球磨机工作达到2000h时既没有破碎球出现,也没有产生失圆,抗失效能力较强。

铁矿石磨球球耗

矿山行业是耐磨钢球的最大消耗行业,其消耗量占行业用耐磨球消耗总量的一半以上。磨球球耗是粉磨单位物质(t)时磨球的实际消耗重量(kg)。成品钢球外销往澳洲某厂试用,经实测,粉磨每吨矿石,磨球球耗为0.695 kg,低于同类产品0.73 kg的消耗水平,球耗较低。

结论

(1)BMQ80MnCr圆钢化学成分设计合理,P含量0.013%、S含量0.009%,O含量10×10−6,低倍组织≤0.5级,非金属夹杂物≤1.0级,晶粒度10级,超声波探伤A级,并具有良好的加工使用性能。

(2)试验测试及生产实际表面,BMQ80MnCr钢所产磨球球心到球表面硬度56.5~62.5HRC,落球冲击疲劳寿命不低于12000次,粉磨每吨矿石球耗为0.695 kg,工作2000 h无破碎及失圆失效。综合评价,抗失效能力强、疲劳寿命高、球耗低,超过高铬铸造磨球及同类产品水平,有利于降低合金及钢铁资源消耗,具有良好的推广价值。

[1] 合金钢手册(上册第1分册). 北京: 中国工业出版社, 1971