高温合金涡轮盘辗压

供稿|裴然, 焦让 / PEI Ran, JIAO Rang

高温合金涡轮盘的辗压制造

近终成形结晶颗粒度分布的辗压成形加工制造技术是在加工过程中对结晶颗粒度分布进行控制的一种新工艺。这种工艺可以使用较小吨位的制造设备代替大型水压机成形加工工件。在加工过程中,辗压头的运动姿态和运动轨迹决定了零件的形状与微观组织分布。该项技术的研究与应用对目前国内制造大飞机用双性能盘有着重要的意义,除降低制造成本外,可控制涡轮盘制造过程中的双金属结晶质量才是突破型的创造与飞跃。

航空涡轮盘的制造工艺

目前,航空发动机涡轮盘制造工艺归纳起来有以下几种方法:(1) 先进的铸锻变形工艺;(2) 粉末冶金工艺;(3) 喷射成形工艺。

其中最常用的是先进的铸锻变形和粉末冶金工艺。

先进铸锻变形工艺——先进的铸锻工艺对材料和加工工艺都提出了很高的要求,一方面,用来铸锻的毛坯材料要经过高度提纯,精细结晶控制,合理的开坯使得其具有良好的细晶组织,给后面的机械加工提供良好结晶的材料。另外,虽然有了优良的材料,如何对材料进行加工,使材料不但能够形成所需要的形状,而且还能减少加工量,同时还使加工后的材料的整体性能在零件上得到优化。

粉末冶金工艺——粉末冶金是为了减少目前制造涡轮盘成本而出现的一种材料制造和加工工艺。粉末冶金的工序分为制粉、压制与烧结两道工序。通过制粉工序,一是可以保证加工工序开始时合成材料的均匀性;二是可以获得以常规方法处理不能得到的人造合金组织。通过压制和烧结工序,可以将松散的粉末压制成具有一定“生料”强度的比较致密的固体型坯,以便进一步加工处理。

不论是以上何种工艺,最后一道工序都是在压力成形机上整体成型的。根据其成形的温度不同而分成热模锻、等温模锻两种。

热模锻可获得较好的微观组织。模具材料通常为钢或高温合金。锻锤、螺旋压力机、机械压力机、液压机等锻压设备具有万能性,但在成形加工时,工件流动金属与模具接触面间有较大相对滑动,因而产生了较大的摩擦力,增加了金属单位面积变形抗力。热模锻所需设备吨位大,振动和噪声也大;设备、厂房投资高,能耗大;模具寿命低,生产成本高。

等温模锻,即在几乎恒定的温度条件下进行精密模具成型。为了保证恒温成形的条件,模具也必须加热到与坯料相同的温度。等温模锻通常用于航空航天工业中钛合金、铝合金、镁合金等零件的精密成形。等温模锻是一种能够实现少切削、无切屑加工和精密成形的锻造新工艺。其主要特点是,在模锻开始时,模具和坯料具有相同温度,工件温度场均匀,与热模锻相比可获得更好的微观组织。锻压机以预选的低值施加压力,压力机的工作速度可根据坯料的变形抗力自动调节。这项工艺由于变形速率很低,工件长时间与环境温度保持隔离状态,可使温度变化减到最小程度。所以非常适用于锻压形状复杂、投影面积大(要求较大设备载荷)的零件。

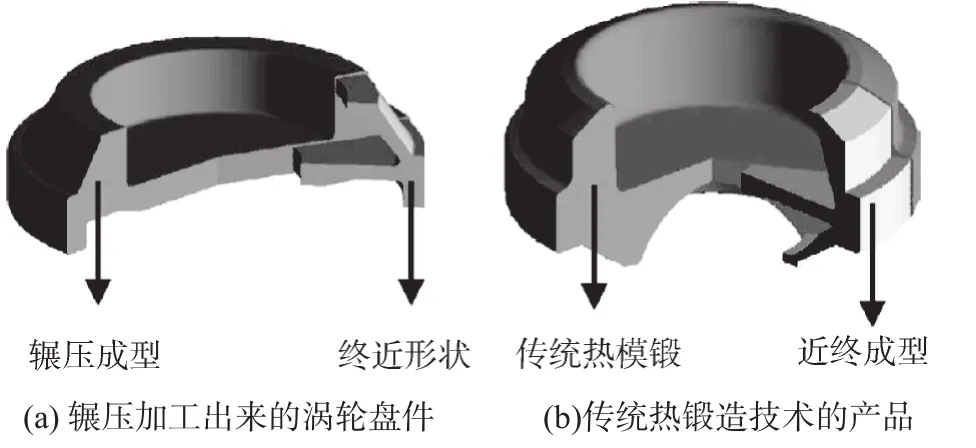

而热辗压工艺制造出来的工件就能达到上述等温模锻的效果,其致密性和金属结晶度还比等温模锻多了可控性,这就使得这两种不同工艺制造的零件大有区别。图1(a)所示就是辗压加工出来的涡轮盘件,但还没有采用双结晶材料技术。图1(b)所示就是传统热锻造技术的产品,外形尺寸差异较大,需要大量切削掉高温合金材料。

图1 辗压成形与传统热模锻近终成形比较示意图

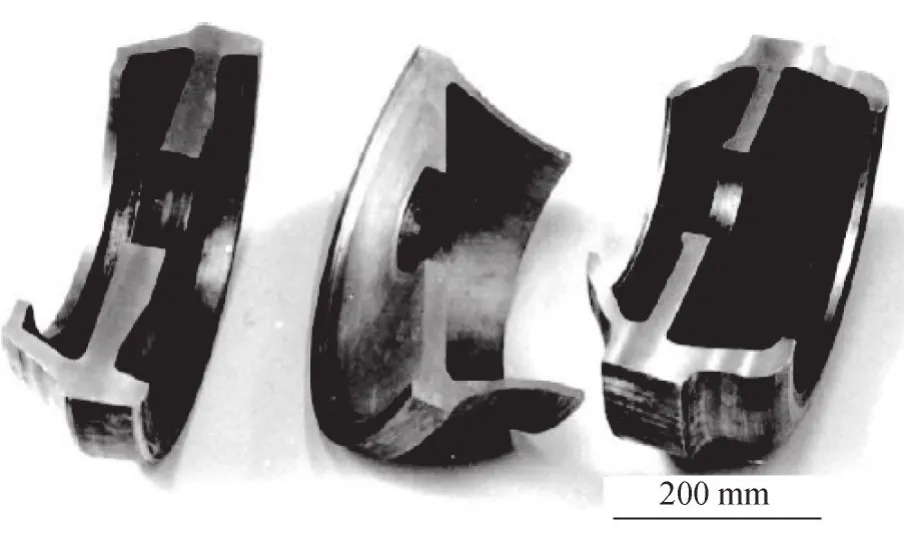

图2 小直径涡轮盘终近形工件

新的制造工艺及研究意义

随着航空、军工以及能源工业的发展,国内对大直径高温合金涡轮盘的需求逐渐增多。例如大功率飞机发动机、舰用燃汽轮机、发电用的地面燃汽轮机以及蒸汽轮机中所用的很多涡轮盘直径都大于1 m。当前国内涡轮盘锻造的主流工艺是在压力机上进行整体高温锻造。在这种整体成形方法中,随着涡轮盘形件的直径增大,其制造所需要的压力机吨位急剧增大。例如俄罗斯用高达750 MN的压力机制造1.2 m直径的高温合金涡轮盘,我国目前最大的水压机只有350 MN,因此需要为大直径涡轮盘的生产制造更大的锻造压力机。

此外整体锻造高温合金涡轮盘工艺要求模具材料有极高的高温强度。因此锻造大直径涡轮盘需要高额的模具材料费和加工费。

如今,下一代飞机的大推重比对涡轮盘的特性提出了更高的要求。具有高推重比的第4代航空发动机都开始使用抗蠕变双性能涡轮盘,这种双性能盘是靠盘形件内微观组织的特殊分布来保证的,研制这种双性能涡轮盘对于提高飞机的性能是至关重要的。而双性能盘的内部微观结构与其最后一道加工成形工艺有着密切的关系。为满足涡轮盘加工技术的需求,我国近年来找到了一种对高温合金坯件进行最后一道近终形辗压成形的新技术。目前辗压盘的近终形加工技术一般采用连续局部塑性成形的方法,在加热方式上和多次辗压控制内部微观组织结晶的特殊分布上都有较大的突破,达到了新一代涡轮盘制造的需要。但是目前国内外还都局限在实验室内小直径试验件阶段。图2中所示就是国外在等温炉中辗压的涡轮盘件,已经达到近终形工艺要求。

辗压加热方式探索与机械结构

在辗压技术诞生初期,将辗压头和工件一同放进炉内加热就成为唯一的办法。由于在高温下辗压头的材料软化,带来辗压成形的近终性能差,不能充分展现辗压技术带来的变化。后来就开始探索新的加热方式,高频感应加热是目前最好的方法之一。由此带来的加工方法改变,也使辗压机的结构改革,形成新的辗压控制方法和技术。

辗压加热方式

辗压技术形象的讲就是典型的两根擀面杖来对擀高温合金这个饼。它利用了小吨位辗压头来制造加工需要大吨位锻压机才能加工出来的零件。因而辗头所抵抗的塑性变形力使得在总体结构设计与强度设计上提出了更高的要求。

由于加工的高温合金盘需要很高的加工温度,而且原来的技术是要在炉内加热到1140 ℃,才能对涡轮盘实现近终形加工。如图3所示,炉内结构较复杂,而且在高温环境下辗压头的冷却成为最大难题。

图3 高温炉内结构示意图

因此对辗压机设计和辗压头热变形补偿以及冷却提出了更高的要求。如图4所示,俄罗斯金属超塑成型问题研究中心发展了一种加热轧辊技术,通过局部变形制造轴对称以及凸缘等形状,并且制成样机进行辗压生产涡轮盘实验。

美国从1977年实施双性能粉末盘的研究计划,但由于制造工艺复杂、难度大,并从发动机安全可靠性考虑,直到1997 年,采用双重热处理工艺(DualHeat Treatment, DHT)制造的D IP IN100 双性能粉末盘才在第4代战斗机F22、F119发动机上使用。为克服以上辗压机的不足,近年内国内对此进行了突破性的创新,用高频红外感应线圈代替了炉体,使得辗压过程处在常温的环境中进行,同时在辗头的辗压区域由于感应线圈的加热,可以顺利进行辗压加工。这一创新使得我国对大直径、高强度的涡轮盘加工变的可行、可控,同时便于冷却和控制加工零件的晶粒度变化分布要求。使辗压机的总体设计思路有了质的飞跃。如图5所示,辗压头在感应线圈加热区进行辗压,其他区域还可以安置多对辗压机构来提高效率。

图4 高温炉内的辗压过程

图5 高频感应加热高温合金盘数控辗压机

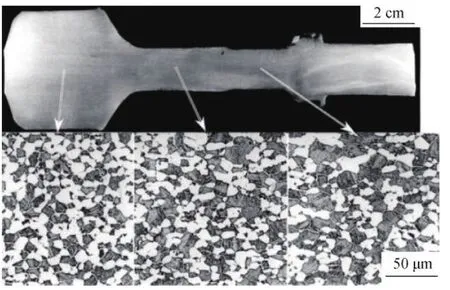

此辗压装备还处于传统的直角坐标系的结构,在较大的塑性变形力的作用下退让较大,不能准确控制辗压压下量。由此现在推出采用整机框架式结构的辗压机,一方面框架式结构相对简单,另一方面框架式结构能够实现力和力矩的封闭在一个空间内,使机构的退让减小到最小程度,从而提高整机的刚度,使数控程序控制的辗压形状和压下晶粒度控制提高到新的水平。如图6所示在涡轮盘外缘部分晶粒度与根部可达到工艺需求分阶段变化。达到新型发动机涡轮盘的设计要求,晶粒度范围可从十几个微米级别控制改变到一百微米左右范围。如图6中所示,从根部至边缘15 cm范围内,晶粒度可以改变50%以上。

图6 涡轮盘边缘至根部晶粒度结构变化图

封闭框架辗压结构设计

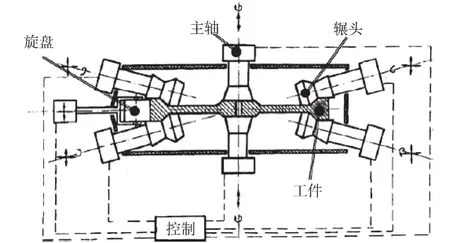

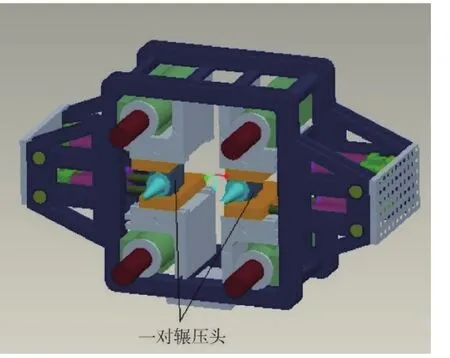

辗压机整机采用框架式结构,一方面框架式结相对简单,另一方面框架式结构能够实现力和力矩的封闭,从而提高整机的刚度。辗压机的框架如图7所示。

本结构由三类液压缸驱动。第一类缸是与内框架相连的缸,用来带动内框架内所有部件运动。第二类缸是与L型导轨相连的,用来驱动两对中其中一个的运动,满足不同复杂形状盘的加工要求。第三类液压缸用来驱动辗头的摆动角,来完成不同角度辗压需求。

由于使用液压缸对辗压头进行驱动,而液压缸旁边就是红热的工件,所以除了要实时地对进入液压缸中的液压油实行冷却,还要对液压缸进行保护。本设计采用L型导轨,导轨将液压缸与红热的工件隔开。由于导轨本身易于加隔热层及进行冷却,所以在整体上提高了辗压机耐高温的能力,以及热强度和刚度。

图7 一对辗压头的力封闭框架示意图

结束语

(1) 本文论述了辗压机总体采用框架式对称结构有利于提高机床的总体刚度,而且有利于辗压头数控补偿。采用高频电磁感应不均匀加热方式,既节约了能源,又提供了加工晶粒度分布控制的双性能盘的方法。提高了机床退让性与辗压头的寿命问题,使得辗压机加工涡轮盘的近终形精度进一步得到提高。

(2) 可根据飞机设计工艺参数对辗压工艺参数进行了数控编程设计,得到了两对辗压头能够满足辗压机加工参数控制,并计算其对辗压作用力与晶粒度改变的关系, 得到在实际生产过程中可应用的参数库。

(3) 使整机加工范围达到200~1600 mm,相对与其他加工手段有较大变化区间,为提高加工效率实现变速运动,用较慢的速度来加工盘根部分,用较快的速度来辗压盘件边缘附近。

归纳上述几点,为了辗压出形状较好的涡轮盘,要求在辗压过程中合理的运动速度,即可控辗压出不同晶粒度的双性能涡轮盘。综合各项因素,框式力封闭辗压结构是较好的碾压方式选择。