谈冷缩电缆终端制作的关键环节与处理

高占岭 刘效真 于欣欣

(国网山东滨州供电公司,山东 滨州256619)

0 引言

交联聚乙烯电缆以其美观便捷的特点,被广泛应用。但由于电缆终端接头制作引起的故障却时有发生。以笔者多年的工作经验所遇到的电缆故障中,电缆终端接头的故障率高达80%以上,其主要原因就是在电缆终端制作过程中的工艺达不到要求。现就一起交联聚乙烯电缆冷缩终端验收试验中遇到的问题进行分析和说明,找出制作的关键环节和处理办法。

1 故障发生经过

2013年9月21日,我们对220kV某变电站35kV#3电容器进线电缆进行验收试验,试验方法采用的是串谐交流耐压,三相同时进行,试验电压为52kV,试验时间应为60分钟,当进行到第14分钟时,发生高压闪络,同时我们的监护人员在电缆的另一端听到很强的“啪”的放电声,随即又试加电压,当加至31.3kV时又发生高压闪络,并听到放电声,然后逐项加压,A相升至45kV无闪络后退至零,B相36.6kV高压闪络,C相24kV高压闪络,同时在电缆另一端听到放电声,因此至少两相有问题。由于我们的监护人员在电缆的另一端听到了很强的放电声,所以我们首先怀疑的是电缆终端接头的问题。

2 故障原因

我们将电缆头拆开发现了在屏蔽层、半导体层与主绝缘过滤处存在直径2厘米的碳状放电痕迹,如图1所示。

图1

那么这种现象是如何发生的呢?根据电场理论,凡是放电,都是由于绝缘承受不了该处的电场强度所致,所以,一是绝缘降低,二是电场太强造成的。绝缘降低是由于气隙、受潮和杂质等引起的,电场太强则是由于电场畸变导致的。所以,经过分析可能有以下几种原因:

2.1 主绝缘距离不够

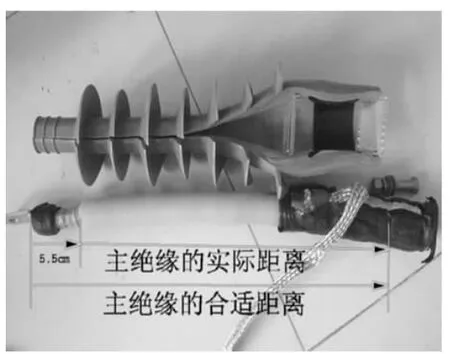

经检查发现,在电缆头制作时,保留的主绝缘长度不够长,如图2(a)、(b)所示,与配套的冷缩端子相差5.5厘米,因此使绝缘强度下降,导致放电。

图2

2.2 电缆头应力锥安装位置不合适

应力锥是指:在电缆终端和接头中,自金属护套边缘起绕包绝缘带(或者套橡胶预制件),使得金属护套边缘到增绕绝缘外表之间,形成的一个过渡锥面的构成件(在设计中,锥面的轴向场强应是一个常数)。橡胶应力锥作为均化电缆终端电场的关键部件之一,其性能能否达到要求至关重要,这关系到电缆终端的实际使用效果。电缆终端的关键部分就是预制橡胶应力锥与电缆绝缘的界面,该界面的电气绝缘强度与电缆绝缘表面清洁程度、光洁程度、界面应力、橡胶材料等多种因素有关。合格和正确安装的电缆应力锥附近的场强是均匀分布的,但是,如果主绝缘距离不够,势必导致应力锥不能安装在屏蔽层与半导体层的过滤处,应力锥的导电橡胶部分处在强电场环境中受到电场力的作用,在强电场力的作用下,橡胶应力锥的应力分布状态就会发生变化,界面应力的情况也随之发生变化。因此应力锥起不到改善金属护套末端电场分布、降低金属护套边缘处电场强度的作用。应力锥一旦失去作用,在电缆头线芯和屏蔽层的切断处就会产生应力集中现象,电场强度最大,当电压达到一定高度,作用一定时间后,该处的绝缘承受不住如此的电场强度,从而发生闪络,甚至是击穿。因此应力锥失去作用是发生本次放电的主要原因。

2.3 屏蔽层、铠装层接地不良

屏蔽层和铠装层与接地编织线接触不良,是产生放电的可能原因。

2.4 主绝缘表面存在划痕、毛刺、半导体等

电缆半导体、屏蔽层剥切后,刀痕过深或没有清除干净,其半导体残留在主绝缘层上,或清洗时没有遵循工艺要求,来回擦洗,留下隐患,产生闪络放电。

2.5 半导体层与屏蔽层、绝缘层之间压接不紧,留有气隙,产生气泡,导致放电。

2.6 冷缩硅胶套管是预制成型附件,必须与电缆截面相配套

做接头前若没有认真检查是否配套,势必造成收缩不紧密而不能保证界面压强,导致杂质、侵入气隙或受潮。

3 防范对策及处理

3.1 制作前,首先应检查电缆附件与电缆是否匹配,这样才能严格控制冷缩硅橡胶绝缘套管的过盈量,保证其有足够的握紧力,使界面接触紧密,没有气隙。

3.2 电缆头制作时,应严格按照安装使用说明的要求,即铜屏蔽、半导电层、主绝缘和线芯的长度均按照安装工艺的要求切割和截取,保证应力锥的作用。

3.3 为了避免屏蔽层、铠装层接地不良的问题,在安装时,应保证铜屏蔽和铠装的清洁,用恒力弹簧将铜编织线卡在铜屏蔽和铠装上,并用PVC带包好恒力弹簧,然后再绕一层填充胶带,并将接地铜编织线夹在中间,最后在填充胶外绕一层橡胶带。

3.4 在制作过程中,应控制用力,尽量避免电缆主绝缘、半导体、屏蔽层在剥切后刀痕过后或没有清除干净。

所以应用砂纸打磨绝缘层表面,除去绝缘层表面的划伤、凹坑或残留半导体层,并除去压接线端子导致棱角的毛刺,用清洁巾将电缆绝缘表面清洗干净,待清洗剂挥发后,将硅脂均匀涂在绝缘层表面,这样可保证消除由于刀痕过深和半导体残留物留下的隐患,避免闪络放电。

3.5 为了避免半导体层与屏蔽层、绝缘层之间压接不紧,留有气隙,产生气泡放电的现象,我们的对策是在铜屏蔽带上约1—2毫米厚的半导电带,并用少量半导电带将铜屏蔽与外半导电层的台阶覆盖住。

半导电层末端用刀具倒角,使半导电层与绝缘层平滑过渡。按以上对策处理后,耐压试验一次性通过。

4 结束语

为了减少及避免电缆故障,电缆施工期间应做好电缆和电缆福建的防潮、防尘、防外力损伤措施。在现场安装高压电缆附件之前,其组装部件应视窗陪。安装现场的温度、适度和清洁度应符合安装工艺要求,严禁在雨、雾、风沙等有严重污染的环境中安装电缆附件。

[1]安顺合.常见电气设备故障诊断与排除问答[M].机械工业出版社.

[2]龚崇实,等.安装工程质量通病防治手册[M].中国建筑工业出版社.

[3]GB50168-2006.电气安置安装工程电缆线路施工及验收规范[S].

[4]国家电网公司.十八项电网重大反事故措施[M].中国电力出版社2012年.