基于焊接变形轨道梁上拱度的数值研究

黎 楠 崔贞鹏

(1.湖北水利水电职业技术学院,湖北 武汉 430070;2.武船重型装备工程有限责任公司,湖北 武汉 430000)

0 前言

能源作为现代经济社会发展的基础和制约因数,决定了一个国家的竞争实力和综合国力,已经成为关系国家和社会安全的重大问题,引起世界各国的高度重视,成为优先考虑的国家战略。与此同时,绿色GDP、环境友好型的可持续发展成为我国在现代化发展过程新阶段中的关键课题[1]。水电作为清洁能源逐步引起各国的重视,通常作为水电站运行配套有船闸、坝顶门机等辅助设施,很多水电站受落差的影响,不能配备可行走的坝顶门机,只能配备轨道梁和台车,设备只需沿一个方向运动,台车和轨道梁更多的在各种不同的水利工程中使用。

南水北调中线引江济汉工程进口段位于长江中游荆州市李埠镇龙洲垸,我公司承接其中防洪闸(兼通航孔)工作门和轨道梁;防洪闸(兼通航孔)工作门作为荆江大堤的重要组成部分,政治和防洪意义影响深远,防洪闸工作闸门由2×5000kN单向桥式启闭机操作,负责启闭机运行和承载重量的2×5000kN桥机轨道梁为中轨布置的箱型焊接简支结构。轨道梁型号为长39460mm的变截面梁,每根梁的一端布置一对固定铰支座,另一端布置一对活动支座。

1 问题描述

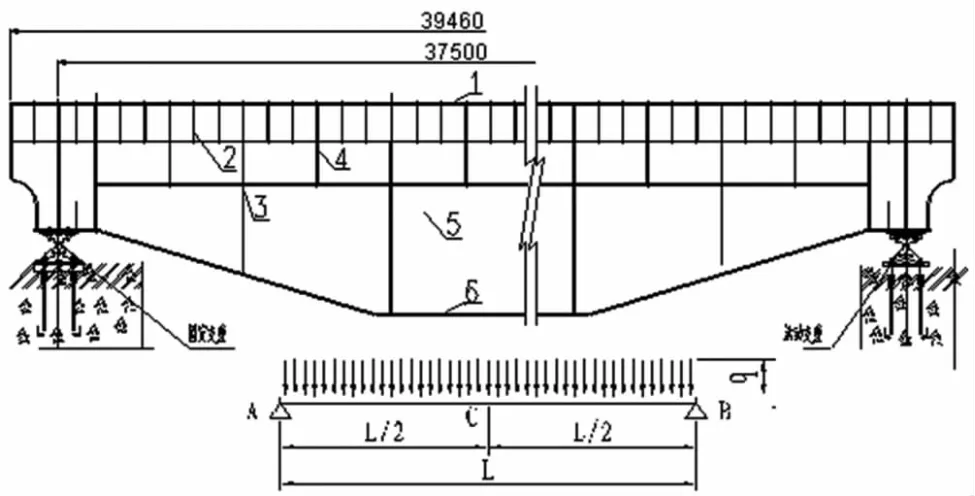

如图1所示,轨道梁由上、下翼缘1和6,腹板5,大隔板3,中隔板4和小隔板2等组成;大隔板的作用是为了提高腹板的稳定性,并作为桥机台车行走轨道的支承,中隔板和小隔板作为桥机台车行走轨道的支承。

图1 轨道梁结构图

按起重机的分类,2x5000KN桥机轨道梁应归为桥式起重机的类别[2];轨道梁对应于桥式起重机的桥架,按照国标GB/T14405-93《通用桥式起重机》的规定:主梁应有上拱,跨中上拱度应为(0.9/1000~1.4/1000)S;且最大上拱度应控制在跨中S/10的范围内(S为两端部支承点的距离)[3]。

尽管标准规定上拱度为一范围,但很多设计图纸均设置一固定的上拱度数值,而且要求产品成形后上拱度偏差不能大于2mm,如此大的轨道梁,节段自重和焊接变形的影响均对上拱度影响很大;在综合考虑各种因素的作用下,腹板放样和线性胎架的上拱值取多大将是一个很困难的问题,本文从实际工程出发,根据引江济汉轨道梁实物的制造过程和后续实物测量的比较,确立上拱度的预放数值。

2 理论计算

轨道梁的上拱度应考虑以下几个方面对上拱的影响,从而确定具体的数值:设计的上拱度f1、自重f2、焊接变形f3。

2.1 设计选取的上拱度

根据标准(0.9/1000~1.4/1000)S,此处设计选择的为 1.3/1000S,引江济汉轨道梁的立柱支承跨度S=37500;

f1=1.3/1000S=1.3/1000×37500=48.75mm。

2.2 自重f2

引江济汉轨道梁为两端立柱支承,按照材料力学[4]的结构形式,轨道梁可以简化为简支梁结构;

图中:AB为简化的两端支承点;L为支承距离;q为均布载荷;

已知:L=37500mm,q;求最大挠度。

查公式:fmax=5ql4/384EI;

轨道梁重 124173.8kg,则 q=124173.8×9.8/37.5=32450N/m;

弹性模量E,查《机械设计手册》材料弹性模量及泊松比[5];碳钢的弹性模量E=196~206GPa,计算时取E=200;

惯性矩I,轨道梁横截面图如图2。

图2

将 q、L、E、I带入挠度公式

fmax=5ql4/384EI=5.17mm;

轨道梁在自重的作用下产生的最大挠度为5.17mm。

2.3 焊接变形

焊接变形不仅与电流、电压、焊接速度等相关,同时与结构特点及焊接顺序和焊接时机有很大关系。要想确定轨道梁焊接变形,重点应考虑焊接顺序和焊接时机,下面先介绍轨道梁装配和焊接的过程。

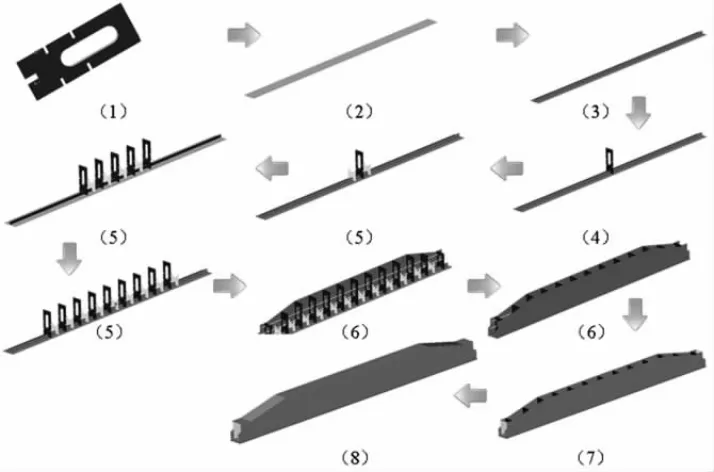

2.3.1 轨道梁装配、焊接流程

图3

(1)隔板部件制造;

(2)上盖板拼板、探伤后上线性胎架(轨道梁采用反造法,上翼缘面作为胎架面,同时胎架模板线性根据计算估计的挠度值进行布置,此处挠度值已给定,具体在后面叙述);

(3)上盖板划结构定位线、报检、工字钢在上盖板定位;

(4)中隔板定位;

(5)次隔板定位;

(6)左腹板、右腹板定位,中部单元施焊、探伤;

(7)端隔板定位、施焊、探伤、内部涂装;

(8)下盖板定位,施焊、探伤(为避免仰焊,此处将工件翻身后焊接)。

2.3.2 焊接时机

在装配过程中第6步可以看出,轨道梁开始焊接,此时轨道梁的下翼缘未装配,整个轨道梁的箱型结构在开焊时为“π”形。在内部所有结构焊接完成后装焊上翼缘板。

2.3.3 主要焊缝对焊接变形的影响

(1)腹板与翼缘的两条纵向焊缝和通长的工字钢与翼缘焊接产生焊接应力的变形趋势为:整条焊缝产生焊接收缩,从而减小挠度;

(2)中隔板和小隔板与上翼缘的横焊缝产生焊接应力的变形趋势为:所有横焊缝产生焊接收缩,从而减小挠度。

2.4 挠度的选择

总结分析轨道梁的挠度由上述三部分组成。

f=f1+f2+f3(焊接变形)

=48.75+5.17+f3

=53.92+f3

根据上述对焊缝的分析,可以确定焊接后轨道梁的变形趋势,即焊接应力可能会产生下挠,但具体数值无法确定,为此选择轨道梁的上拱度数值为60mm,此值可以在实物上测量进行比对。

3 实际测量

3.1 原始数据

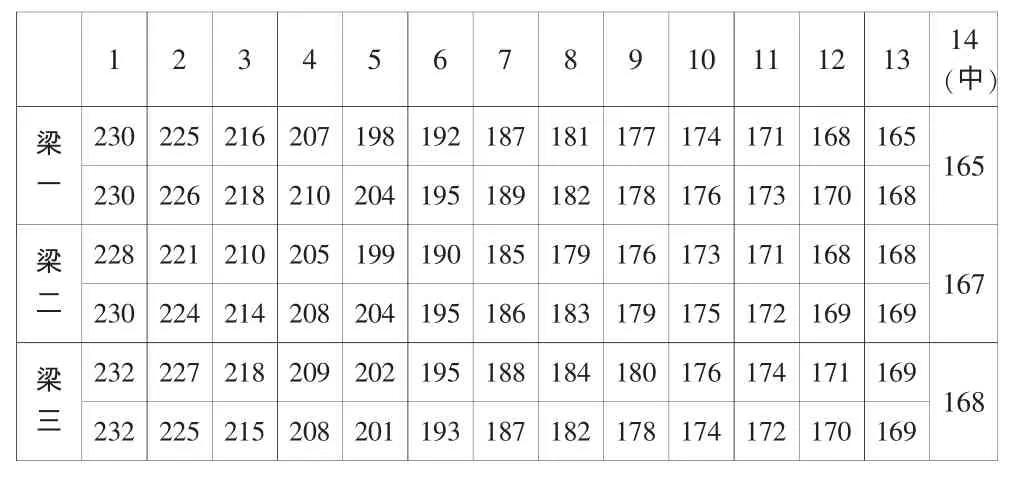

轨道梁在出厂验收时对所有的产品上拱度均进行了检查验收。为检验和研究轨道梁焊接后上拱度的变化,对其中三件轨道梁的所有隔板位置的上拱度数值进行了测量,测量数据见表1:

表1

说明:1)轨道梁测量时以两端为基准调平,偏差要求小于2mm;

2)测量位置以梁中间为基准(序号14为中间),左右对称;

3)上表中每根梁的上下两行数值为左右对称位置的数值;

4)测量采用激光经纬仪,上表中读数为距离水平激光点的距离,每根梁的水平高度不相同。

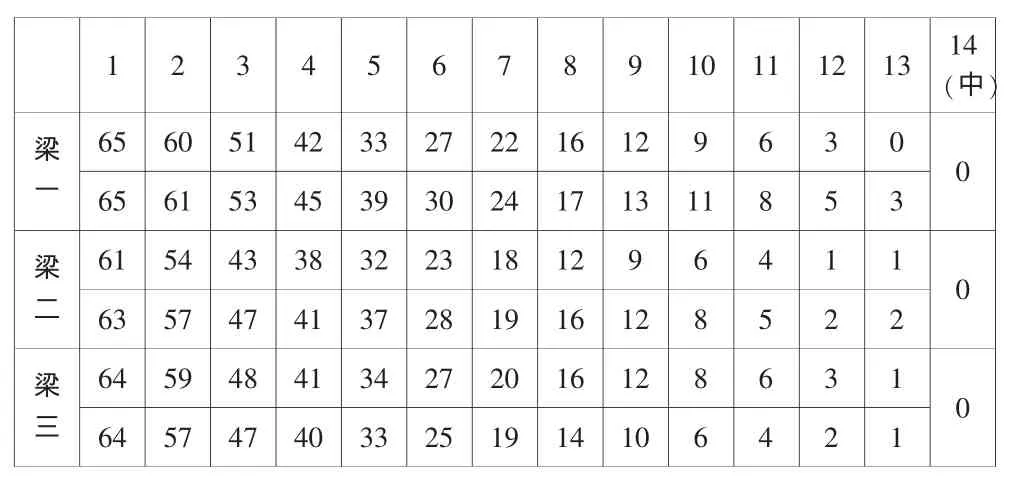

3.2 数据处理

对表1进行数据处理,以中间点为基准零点,所有数值减去中间点,得出上拱的数值如表2:

表2

4 结果比较

由表2的数据生成图4。

由表2的数据和图3所示,可以得出以下结果:

1)三组数据显示的图形为抛物线;符合轨道梁上拱的光滑抛物线形状;

2)三组数据中没有突变点。

图4

5 结论

将数据和轨道梁的制造过程结合起来分析,可以确定相类似的轨道梁上拱度预测:

1)实际测量的轨道梁上拱(64mm)超过了预期设置的60mm预拱,与预计值存在偏差;

2)根据实际上拱超过预计值可知,此轨道梁的焊接变形趋势为上凸而非下凹;

3)大吨位的轨道梁结构刚性非常强,在制作胎架和主梁腹板上拱度设计时重点考虑设计的要求上拱值。

不同结构形式,不同吨位的桥式起重机的主梁或轨道梁的上拱度设置均不相同,本文可作为载重量很大的中厚板箱梁的上拱变化趋势数值的参考,薄板的桥式起重机主梁与此不相同。

[1]吴蕴臻.优先发展我国水电能源的思考[J].水利经济,2011.

[2]GB/T14405-1993通用桥式起重机[S].

[3]陈守伯.20/5t双梁桥式起重机主梁装配焊接的质量控制[J].北京:起重运输机械.

[4]范钦珊.材料力学[M].北京:高等教育出版社.

[5]成大先.机械设计手册[S].北京:化学工业出版社,2011.