水平滑台710型静压轴承的调试方法

带有710 型静压轴承的水平滑台是一种常用的振动台,其在使用过程中会出现不同类型故障。之前进行的调试均是凭借调试人员的经验而没有形成固有的调试流程,在调试的过程中难免会出现关键步骤调试不完善、差之毫厘,导致整体的调试结果谬以千里,无法满足使用要求而不得不重新调试。笔者根据多年的振动台调试经验,总结并完善了701 型静压轴承的调试方法,力求在以后的调试工作中每一步都做到最精确。

轴承侧向示意图见图1。更换轴承的调试内容包括轴承的高度、平面度、直线度、出油量等,具体的调试流程如下:

图1 轴承侧向示意图

1)准备阶段。检查并记录滑台各轴承磨损、轴承耳片上端面磨损情况;拆除轴承座与台体连接的4 个螺钉,脱开高压油管路。抬起轴承整体,取出轴承座下垫块备用,清洗垫块周围保证平整无杂物。观察轴承拉毛损坏部位,分析损坏原因及是否需要更换新轴承。

2)轴承与大理石面高度差调试。将垫块放入油槽底座中对孔安装就位,放入轴承,拧紧连接螺钉,清理轴承座上端面油膜,将千分表置于大理石面上,以大理石面为基准平面,测量并记录轴承上端面各象限距大理石面的高度。拆除轴承,根据磨损情况将高度不等(0.01~0.5 mm)的铜片剪裁为需要的形状放置于垫块下并对齐,然后放入油槽底座中,对孔安装就位。放入轴承后拧紧安装螺钉,再以与之前相同的方式测量(为确保精确,可测量轴承两耳片中心位置与大理石面高度是否一致)并反复调试,直至轴承上端面各象限距大理石面高度一致。

3)轴承耳片平面度调试。长期使用的轴承耳片2 个端面4 处与螺钉的连接处会与滑台摩擦而产生0.01~0.5 mm 的磨损,因此需对其进行平面度调试。清理完轴承体下端面和大理石油膜后,将轴承放于大理石面上,以大理石面为参考基准面进行测量。将千分表(带座)放置于无油膜大理石面上,并将要测量的耳片推向轴承体,利用中间油膜黏度固定轴承,将轴承大致调平。千分表置于半扇耳片螺孔附近位置,在轴承座端面左右挪移千分表,测量单个耳片一侧的端面与轴承座上端面的距离。再测量另一侧,用手轻轻敲击稍高一侧使轴承处于端面齐平状态,如图2所示。由于油膜有黏性所以轴承不会自由转动,将千分表移到另一侧耳片螺钉孔附近位置,测量两螺钉孔附近位置高度,若其中一个高度高于0.15 mm,则旋转轴承将耳片卡死,将耳片锁紧螺钉松开后用手带紧,再用质量块敲击松开螺钉的耳片侧面(利用装配间隙调整),锁紧后重复上述步骤将两侧耳片基本调平。

4)轴承直线度调试。振动台水平台体上有生产厂家预留的直线度定位标记和安装定位装置,可用于确定轴承直线度。轴承调试时,以其周围最近的完好轴承为基准,上下移动游标卡尺微调轴承(如图3所示),待轴承侧面两端距离相等后,拧紧4 个螺钉,则新轴承直线度定位完成,如与基准的轴平行也必然和其他轴平行。

图2 敲击法调整高度图

图3 轴承直线度调整图

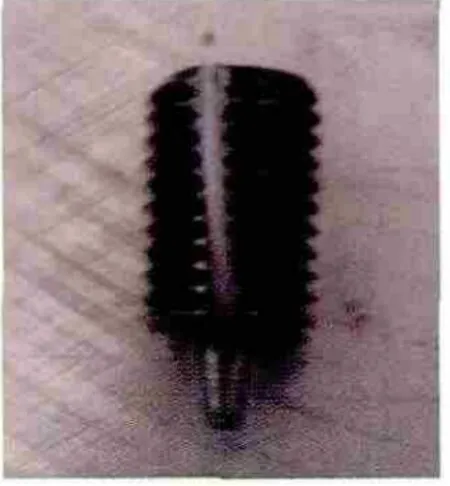

5)轴承出油量调节。静压轴承最主要的作用是保证油腔压力稳定,如果出油量过大则会降低轴承承载能力,过小则导致滑板与大理石面之间不能建立油膜使之不能正常运动。图4为美国LING 公司KIMBALL滑台出油调节器,油泵压力经液压阻尼器供给每个轴承,油腔压力可以随载荷变化自动调节,进而保持油腔压力与载荷平衡,一部分油向轴承内供油,另一部分经调节器向滑板供油。清理大理石面多余物以避免其堵塞油路,连接高压油管,锁紧所有出油调节器,开启油泵,加压至2500 psi,待轴承能够自由转动后逐个调节出油量,可见轴承有向上突起的“油包”(如图5所示)。待所有轴承出油量调节完毕后,安装滑板,在水平滑台上安装重物,检验其承载能力,经反复调试后使所有出油口达到正常状态。

图4 美国LING 公司KIMBALL 滑台轴承出油量调节器

图5 “油包”实物图