刀具轨迹优化及多轴数控加工仿真研究

沈渤飞,牛兴华,赵 锐,王添丁,赵铁民

(天津理工大学 天津市复杂系统控制理论及应用重点实验室,天津 300384)

0 引言

多轴联动数控数控机床特别是五轴联动数控机床是加工复杂零件的高效、高质量的重要制造装备,代表着一个国家机械制造业数控技术发展的水平[1]。对于复杂曲面零件存在着空间几何构型复杂的特点,因此在数控(NC)程序的编制方面,就会因为刀具空间点位的复杂性而导致程序编制的难度大,验证程序也更费时。NC程序是数控加工的关键,数控程序的准确性直接影响着被加工零件的精度和表面质量。为实现多轴加工,有必要在零件实际加工之前进行加工仿真,来验证NC程序的正确性。同时,进行刀具轨迹的优化,以提高加工效率。VERICUT软件广泛应用于多轴数控加工仿真,在虚拟加工环境下仿真加工过程,使零件加工之前就能够得到一个有效的加工预测结果。文中以Hermle C42U五轴联动数控机床为原型,采用海德汉数控系统,对整体叶轮进行数控加工仿真,用以验证NC程序的准确性,同时验证提出的刀具轨迹优化算法的有效性。

1 刀具轨迹优化算法

在目前国内外的研究中,用于加工曲面的刀具轨迹生成方法主要有如下三种。

1)等参数线法

等参数线法是一种最常用的刀具轨迹生成算法,这种方法的最大优点是算法简单,但参数线受两相邻刀具轨迹之间最大残留高度限制,得到的刀具轨迹疏密不均,加工效率较低。

2)等距偏置法

等距偏置法是求边界曲线的等距离曲线作为刀触点轨迹,在整体叶轮的加工中,其边界曲线就是叶片与轮毂表面的交线,从边界曲线开始逐行地加工叶轮叶片的表面。刀具轨迹的间距只能根据最大残留高度决定,加工效率比较低。

3)等残留高度法

等残留高度法则是通过控制相邻轨迹间的距离使得轨迹间的残留高度不变,从而在已知一条加工轨迹、刀具半径和允许残留高度的前提下,计算出下一条刀具轨迹。这种方法考虑了曲面形态的不同,使轨迹间的残留高度不超过限定值,提高了加工效率。但该方法的缺点是刀轨分布不均匀。

1.1 改进的等距偏置法

等距偏置法虽然保证了刀具轨迹线在几何空间内的间距相等,但一般情况下在不同位置处的残留高度并不相等,其间距由最大残留高度决定,因而加工效率比较低。而等残留高度法则是考虑了曲面形态及刀具半径的因素,使轨迹间的残留高度达到最大,提高了加工效率。若是将两种方法进行结合,在等距偏置法的基础上,通过控制刀具轨迹的行距,保证相邻刀具轨迹之间的残留高度维持在一定的范围内。本文中的算法示例将残留高度的范围维持在0.004~0.005之间。这样既可以保证刀具轨迹在空间当中的分布较为均匀,同时又保留了等残留高度法生成的刀具轨迹加工效率较高的优点。

1.1.1 刀具轨迹曲线的计算

对于等距偏置法的实现,实际上是要建立空间中等距曲线的数学模型并进行公式推导。

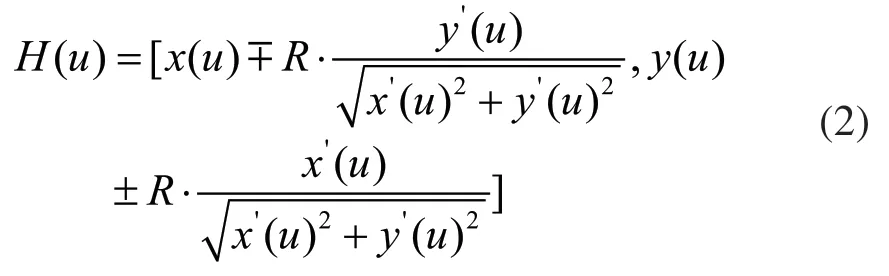

通过公式的推导,最终可以得到等距曲线H(u)的表示形式为:

1.1.2 走刀行距的计算

实现改进的等距偏置法的关键在于控制走刀的行距。走刀行距是指两相邻刀具轨迹之间的距离,其大小是影响曲面加工的表面粗糙度和效率的重要因素。行距过小将使加工时间成倍增加,过大则表面残留高度增大。所以走刀行距既要考虑表面粗糙度,又要考虑生产效率,是曲面加工计算的一个重要问题。残留高度在一定范围的情况下,行距由法曲率半径和刀具半径决定。实际上,过曲面的给定点且垂直于已知刀触点轨迹的曲线有无数条,所求的下一条刀触点轨迹应该是曲面上与上一条刀触点轨迹距离最短的一条[7]。通过计算出的刀触点轨迹应用公式(2)计算出刀具轨迹。合理的走刀行距应是在满足给定的残留高度范围内的最大行距。

走刀行距计算公式为[8]:

其中,其中L是走刀行距,h是残留高度,R是刀具半径,k0是法曲率半径,如果被加工曲面为凸曲面,则k0取正值,如果被加工曲面为凹曲面,则k0取负值。

通过控制走刀的行距,就可以控制两相邻刀具轨迹之间的残留高度。使残留高度维持在一定的范围内,在满足这一条件的同时尽可能地增大行距,达到提高加工效率的目的。

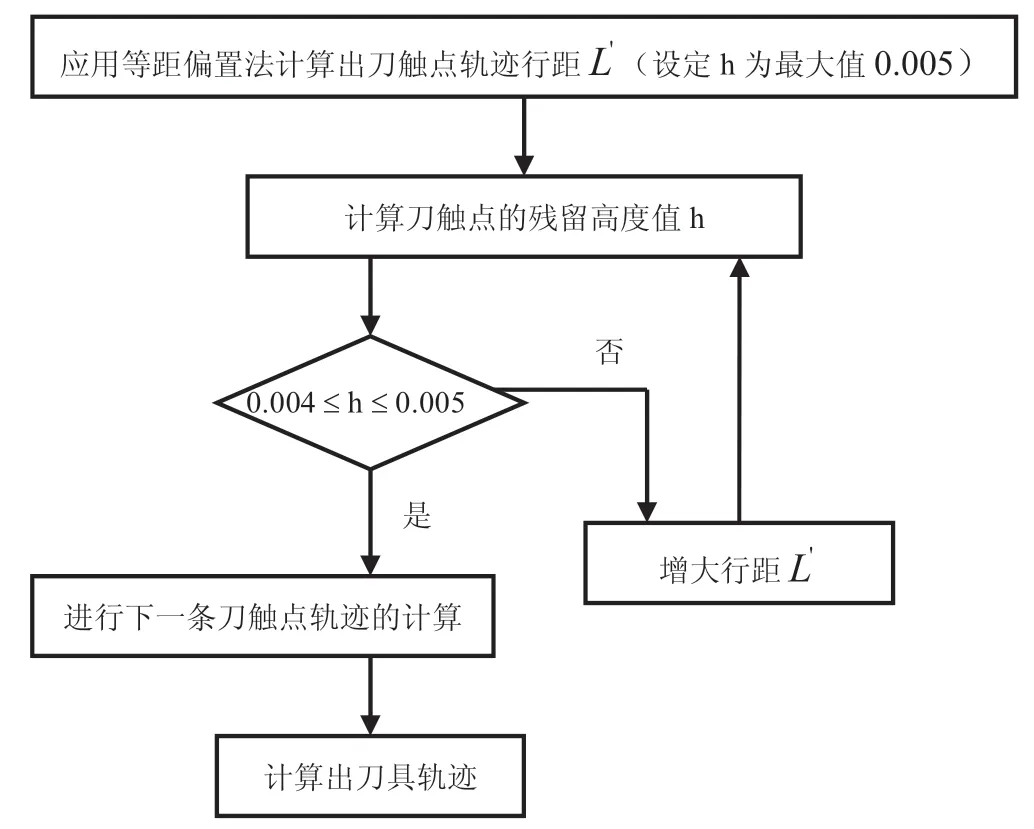

1.1.3 改进的等距偏置法的算法流程及实现

改进的等距偏置法的算法流程如图1所示。

结合SIEMENS NX二次开发平台,通过在Visual C++中用C语言实现改进的等距偏置法的编程,将其嵌入到 SIEMENS NX系统中,如图2和图3所示。

图1 算法流程图

图2 切削层参数设置

图3 残留高度范围设置

通过嵌入的改进的等距偏置算法,在叶片精加工的参数设置时,切削层参数对话框中增加了一个“残留高度范围”选项,单击“残留高度范围”按钮,会弹出“残留高度范围”对话框,可以设置其范围,以及设置刀具半径值。

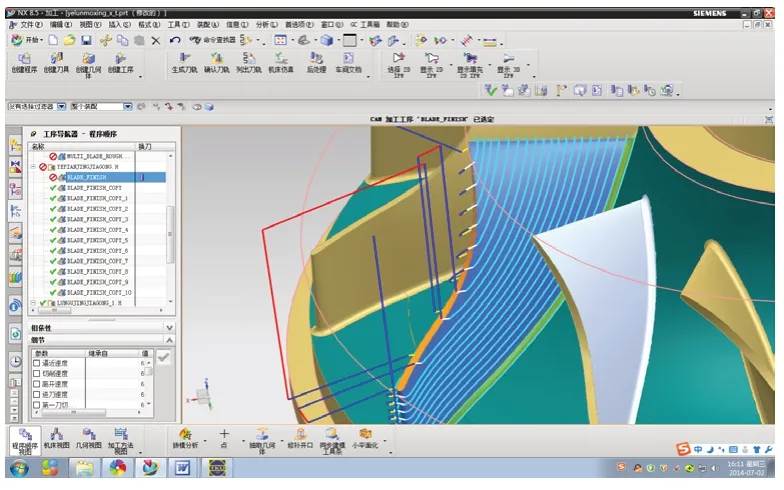

1.2 基于SIEMENS NX的刀具轨迹规划

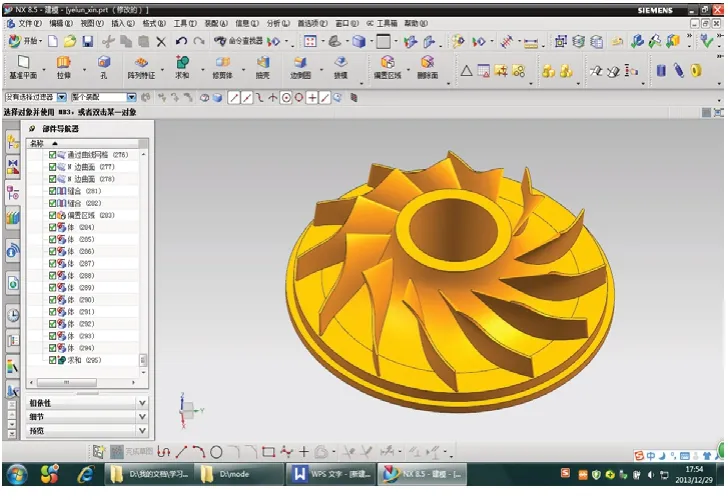

首先是通过SIEMENS NX软件的建模功能建立整体叶轮的三维模型,如图4所示。

图4 整体叶轮三维模型

然后进入数控加工模块。在加工模块中,首先要确定数控加工的程序零点,根据叶轮模型确定毛坯的几何模型,确定工艺过程。工艺过程分为以下四步:

1)三轴插铣,应用插铣的目的是为了高效率地去除材料;

2)在第一步的基础上进行五轴型腔铣,达到一定的精度,为后面的精加工打下基础;

3)叶片精加工;

4)轮毂表面的精加工。

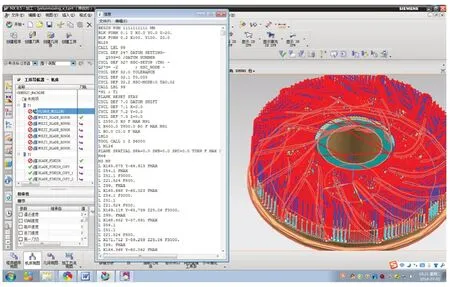

对于每一步加工,需要设置参数,然后生成刀具轨迹。图5为第一步插铣加工的刀具轨迹,图6为第三步叶片精加工的刀具轨迹,图7为第四步轮毂表面精加工的刀具轨迹。

图5 插铣加工

图6 叶片精加工

通过改进的等距偏置法生成的刀具轨迹,与等距偏置法生成的刀具轨迹对比如图8和图9所示。

图7 轮毂精加工

图8 等距偏置法刀具轨迹

图9 改进的等距偏置法刀具轨迹

生成刀具轨迹之后,应用Heidenhain iTNC530(海德汉)系统的后处理器在SIEMENS NX中进行后处理,生成数控加工程序,如图5~图7所示。

2 基于VERICUT的数控加工仿真

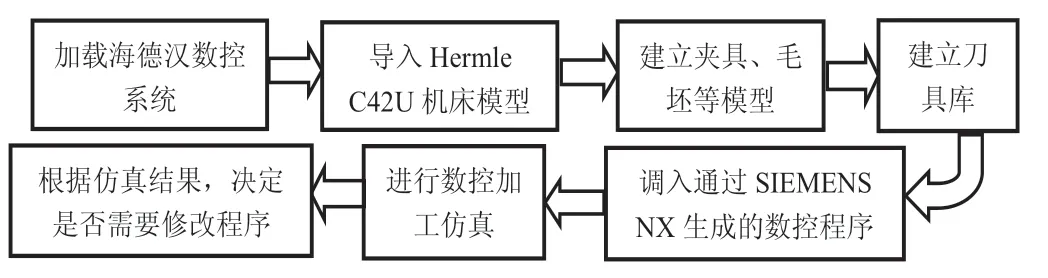

基于VERICUT的数控加工仿真的流程,如图10所示。

图10 数控加工仿真流程

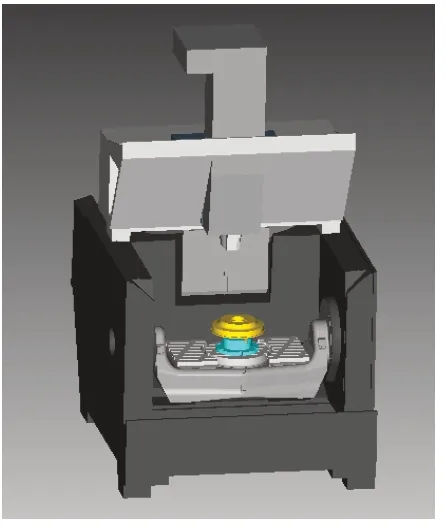

2.1 Hermle C42U数控机床的调用

Hermle C42U是双转台五轴联动数控机床,除了X轴、Y轴、Z轴三个坐标轴以外,还有两个旋转轴A轴和C轴。其中A轴可以绕X轴进行-30°~120°的摆动,C轴可以绕Z轴实现360°的旋转。

VERICUT软件中有机床库及其相对应的控制系统库,从库中调用Hermle C42U五轴联动数控机床的模型、加载海德汉控制系统,导入的机床模型如图11所示。

图11 Hermle C42U机床模型

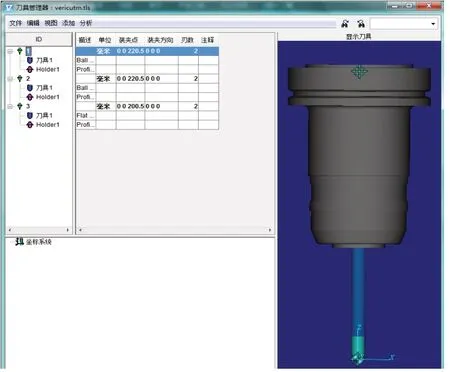

图12 刀具库

2.2 建立VERICUT组件树

VERICUT组件树的建立实际上代表了仿真之前的所有步骤,通过加载数控机床控制系统,机床装配以及加载STL格式的夹具和毛坯之后,还需要建立数控程序零点、建立刀具库和加载数控程序。

建立程序零点分为两步,第一步是建立一个机床坐标系MCS,在组件树的坐标系统选项中,新建一个坐标系,命名为MCS,然后加载坐标系到Stock(毛坯)。第二步是进行G代码偏置的设置,选择偏置名为程序零点选项,然后选择从Spindle(主轴)到坐标原点MCS定位。

刀具库可以根据零件加工的需要去建立,整体叶轮的加工需要插铣粗加工,开槽粗加工,叶片和轮毂精加工一共三把刀具。其中插铣工序用平底立铣刀,开槽粗加工用球头铣刀,叶片和轮毂的精加工应用带有锥角的球头铣刀。最终建立的刀具库如图12所示。

加载由SIEMENS NX生成的数控程序,通过在VERICUT中设置机床的行程极限和建立数控程序零点,确定了零件加工的相对坐标系相对于机床绝对坐标系的位置,相当于完成了对刀的过程,VERICUT组件树的建立如图13所示。

图13 VERICUT组件树

图14 仿真加工结果

2.3 仿真结果

VERICUT软件能对NC程序的正确性做出验证,检查干涉、过切、碰撞和超程等问题,实现对加工过程正确性的评估及优化[5]。仿真后的结果如图14所示。

3 结束语

多轴数控加工复杂曲面,具有机床运动复杂、数控程序编制复杂的特点。实际生产中,要先进行仿真加工来验证NC程序的准确性。在SIEMENS NX嵌入了改进的等距偏置法,该算法既保证了表面质量又提高了加工效率。在加工仿真的过程中,VERICUT软件会对加工过程中的干涉碰撞等问题进行评估,以指导设计者对NC程序出现的问题进行修正。

[1]郭宏伟,蔡安江,等.基于VERICUT的多轴联动数控加工仿真[J].机床与液压,2011,39(17):113-115.

[2]王爱云.虚拟制造技术研究现状及展望[J].矿山机械,2007,35(12):148-150.

[3]燕杰春.基于UG和Vericut软件平台的多轴数控加工编程与仿真加工研究[J].制造业自动化,2012,34(2):41-43.

[4]徐刚.基于VERICUT的多轴机床加工仿真研究[J].制造技术与机床,2011,2:33-36.

[5]吕东迪,乔垒,等.五轴数控加工仿真研究[J].现代机械,2012,1:6-7,67.

[6]Piegl L A,Tiller W.Computing offsets of NURBS curves and surfaces[J].Computer-Aided Design 1999,31(2):147-156.

[7]Eungki Lee.Contour offset approach to spiral tool path generation with constant scallop height[J].Computer-Aided Design 2003(35):511-518.

[8]周济,周艳红.数控加工技术[M].北京:国防工业出版社,2002.