模糊PID算法在余热回收装置中的应用

朱金荣,易 峰,尹志威

(扬州大学 物理科学与技术学院,扬州 225002)

0 引言

余热回收装置因回收利用余热资源,零污染,长寿命,效益高,开发投入较少等优点,而成为很多工业企业的选择。

实践表明,目前的余热回收装置对出口水温的控制,由于受到水流量,温度等诸多因素的影响导致控制不及时,抗干扰能力差,控制精度低。而实际应用中,对出口水温的要求一般较高,采用一般的人工经验控制或常规的PID控制很难达到理想的要求[1],而模糊控制可以对非线性,大时滞,时变的控制对象实现较好的控制效果[2]。

模糊PID控制是以模糊规则来对PID参数进行一种自适应控制,它比固定参数的PID控制具有更优良的控制效果[3~4]。因此本文提出了在余热回收装置中,通过将模糊控制和PID控制结合的算法实现对出口水温的控制,从而使其达到理想的控制效果,并进行了仿真实验,来进行验证。

1 余热回收装置控制原理

图1所示为余热回收装置的工作原理图。加热介质为工业热废水,被加热介质为清水,控制目标是进口清水流量和废水出口水温的控制。

其工作原理为:温度传感器1、2测量余热回收装置废水入口、出口的水温,把信号传至PLC控制器,与初始设定的温度值进行比较,得到温度偏差量和偏差变化率,经过控制算法处理,得到调制水泵转速的指令,从而达到控制清水流量的目的。

图1 热回收装置的工作原理图

2 模糊PID控制器设计

2.1 系统建模

图2所示为本文实验所采用的余热回收装置模型,其中G1为废水的流量,G2为清水的流量。T1i、T2i分别为废水和清水的入口温度,T1O、T2O分别为废水和清水的出口温度,C1、C2分别为热水和清水的比热容。

图2 余热回收装置模型

由图2可以看出,输入变量T1i、T2i、G1、G2对输出变量T1O、T2O的关系,可以用如下函数表示:

热量平衡关系式在忽略损失的情况下,在余热回收装置中,清水吸收的热量,应等于废水放出的热量:

式中:q为传热速率,j/s;

G1、G2为废水、清水质量流量,kg/h;

C1、C2为废水、清水比热容,j/(kg·℃);

T1i、T2i、T1O、T2O为废水、清水入口,出口温度,℃。

废水向清水的传热速率,可由传热定理得:

式中:K 为传热系数,kcal/(℃·m2·h)(1cal=4.18J);

F为传热面积,m2;

ΔT为平均温差,℃;

其中平均温差 ΔT 为对数平均值:

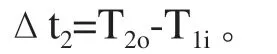

式中:Δt1=T2i-T1o;

当Δt1/Δt2≤2或在1/3~3之间时,可采用算数平均值代替对数平均值。

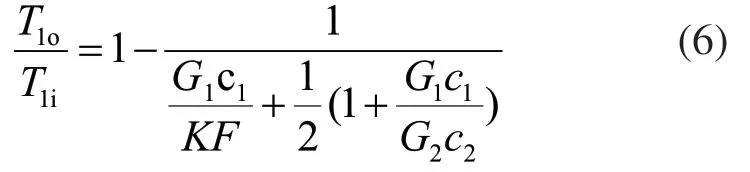

经过整理,可得:

对上式进行求导,可知废水流量G1对出口温度T1o的影响,求得放大倍数为:

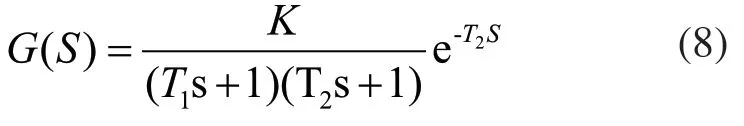

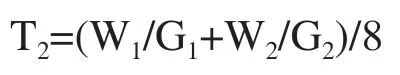

根据余热回收装置的结构及一般热力学原理,可得被控对象传递函数的近似表达式为:

式中:K为各通道的静态放大倍数。

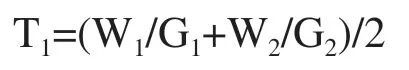

W1、W2、G1、G2-分别为废水和清水的存储量和流量。

由式(8)看出,余热回收装置的数学模型为带有纯滞后的二阶惯性环节,要从废水中把热量传递到清水,必须先由废水热量传递给间壁,然后再通过间壁传递给清水,这样就成为一个二阶惯性环节。此外,还考虑了停留时间引起的纯滞后。上式是一个近似的经验表达式,因为二阶惯性环节的两个时间常数T1、T2不仅取决于装置内废水,清水的停留时间,而且与余热回收装置内部列管的材质,构造,厚度等情况有关,但此数学表达式在一定程度上描述了余热回收装置的性质。

根据实践经验,假设废水的温度从80℃降到40℃,废水和清水的比热容c1=c2=4.2×10J3/Kg.℃,80℃废水的密度为971.9Kg/m3,40℃时水的密度为992.2Kg/m3,余热回收装置内部的冷却面积F=10m2,长度L=5m,废水流量G1=2m3/h,清水流量G2=7m3/h。

由式(7)可以求出增益K=5;时间常数T1=45.32s、T2=11.85s。

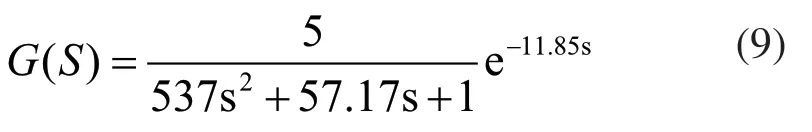

故余热回收装置控制系统的数学模型为[5]:

2.2 模糊PID控制原理

模糊PID控制是将PID控制算法和模糊控制算法相结合的一种方法,通过模糊算法建立的偏差E和偏差变化率EC与PID参数KP,KI,KD之间的非线性关系,从而实现对PID参数KP,KI,KD的调整[6~7],从而使被控对象具有良好的性能,原理如图3所示。

图3 模糊PID算法原理图

根据图3所示,选取余热回收装置中废水初始给定值为控制器的输入量,然后根据温度检测装置检测到的废水实际值与设定值比较,通过模糊-PID控制器,输出控制清水流量的指令,达到控制水温的目的,从而提升废水余热的回收效率。

3 仿真研究

运用MATLAB软件中的Simulink工具[8],从中取出对应好的模块,搭建好仿真模型,并且设置好各模块对应参数。对于模糊控制,要先设置好对应的模糊控制器,然后才能进行调用和连接。

3.1 PID控制的仿真模型及结果

余热回收装置PID控制系统的仿真模型如图4所示。其中参数参数分别设定为KP=1.152,KI=0.038,KD=5.925。

图4 PID仿真模型

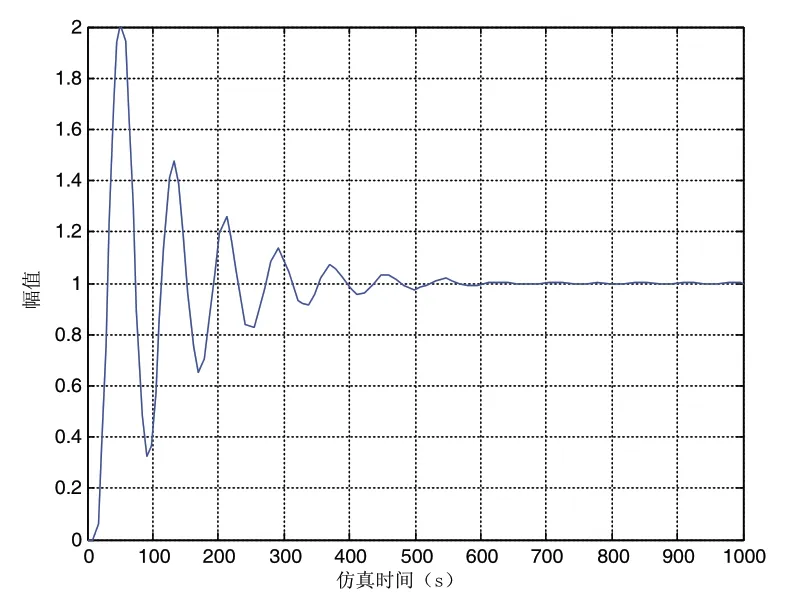

在PID控制下的阶跃响应如图5所示。

图5 PID控制仿真结果

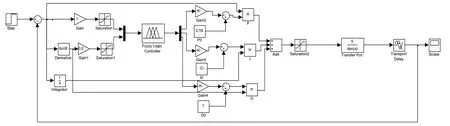

3.2 模糊PID控制的仿真模型及结果

图6 模糊PID控制仿真模型

余热回收装置控制模糊PID控制的仿真模型如图6所示。其中输入E、EC的论域取[-3,3],KP,KI,KD的论域取[0,6],并分别规定下列模糊子集:E,EC={NB,NM,NS,ZO,PS,PM,PB},KP,KI,KD={NB,NM,NS,ZO,PS,PM,PB},建立模糊规则表。

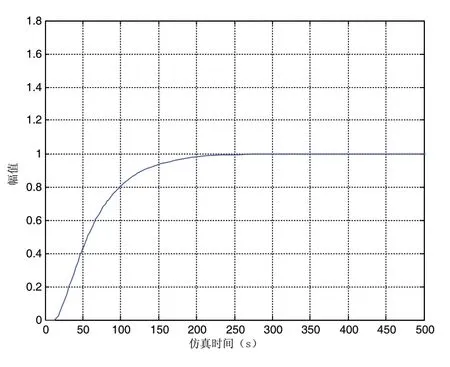

在模糊PID控制下的阶跃响应如图7所示。

图7 模糊PID控制仿真结果

3.3 仿真结果分析

由仿真结果可知,PID控制效果具有响应速度较快的的优点,但是超调量太大,振荡周期较多,稳定时间较长的缺点。而模糊PID控制,结合了模糊控制和PID控制两者的优点,基本无超调,稳定时间较短,响应速度较快,获得了很好的控制效果。

4 结论

本文选择余热回收装置,作为系统的控制对象,建立数学模型,利用模糊控制和PID控制相结合,并用MATLAB软件中的Simulink工具箱对基于模糊PID控制的余热回收装置进行建模仿真。通过将PID控制和模糊PID控制进行比较分析,验证了模糊PID控制技术能够满足余热回收装置的调节控制需求,为余热回收装置的后续研究提供了一定的理论参考依据。

[1]蔡春波.PID参数自整定算法研究及应用[D].哈尔滨:哈尔滨工业大学,2005.

[2]宋云霞,朱雪峰.大时滞过程控制方法以应用[J].化工自动化及仪表,2001,28(4):9-15.

[3]诸静.模糊控制原理与应用[M].北京:机械工业出版社,1999:1-10.

[4]黄卫华.模糊控制系统及应用[M].北京:电子工业出版社,2012:9-85.

[5]F.P.Incropera等著,葛新石.译.传热和传质的基本原理[M].北京:化学工业出版社,2007.

[6]楼顺天,胡昌华.基于Matlab的系统分析与设计:模糊系统[M].西安:西安电子科技大学出版社,2001.

[7]吴晓燕,张双选.Matlab在自动控制中的应用[M].西安:西安电子科技出版社,2006.

[8]王辚,张科.基于Matlab的自整定模糊PID控制系统[J].控测与控制学报,2008,30(2):73-76.