用于锌空电池正极片制备的均化成型装置的设计与仿真

肖艳军,孟宪乐,李永聪,刘 蕊

(河北工业大学 机械工程学院,天津 300130)

0 引言

锌空电池是以金属锌为负极、空气中的氧为正极、氢氧化钾为电解质的一种金属空气电池,有着比能量高、成本低、无污染、放电电压平稳等优点。然而由于氧的动力学过程很慢,其放电电流密度偏低,锌空电池并未得到广泛应用。

采用提高锌空电池正极空气扩散面积的方法可在一定程度上增大放电电流,但会加大锌空电池漏液和爬碱的可能性;提高催化剂的催化活性可提高氧气在反应界面的反应速度,也能起到增大放电电流的作用,但高效催化剂的价格往往偏高。若从正极极片的制造工艺上开发和探究,将锌空电池的正极材料从原料价格、配比和原理上加以改善,将使得锌空电池电极的电流密度得到很大的提高。

1 新工艺的提出

目前较为先进的生产锌空电池的正极极片材料的工艺为:将5g活性炭用体积浓度为10%的稀硝酸处理,然后过滤,经蒸馏水多次洗涤后在90℃温度下烘干,再经研磨、过目(400 目筛)后降温至5℃以下;移取0℃~ 5℃的18ml的TiCl4纯溶液慢慢注入处理后的活性炭中,不断搅拌,直至无白色酸雾逸出,水解完成,反应产物在400℃下煅烧,冷却至室温后研磨得所述TiO2/AC催化剂。取重量百分比为35%的上述催化剂,45%的碳材料(重量比为6:1的活性炭和乙炔黑),5%的聚乙二醇,5%的无水乙醇以及10%的聚四氟乙烯混合碾压制成催化层;取重量百分比为60%的碳材料(重量比为6:1的活性炭和乙炔黑),20%的聚乙二醇,6%的无水乙醇以及20%的聚四氟乙烯混合碾压,制成锌空电池正极极片。

上述过程制造的极片虽在大电流放电时可以保持其相对稳定的材料特性,但其电极的制备目前还很难解决其制备工艺和制备技术的缺陷。电极制备过程中极片材料具有很大的特殊性。首先其成型材料为一种絮状的石墨膏体,材料之间并无很大的粘性;当上述石墨膏体在模具压制成型或普通的轧制工艺后不能形成相对稳定的物理结构,不能用做生产制备过程中的中间产品;材料在普通轧制制备后没有形成均匀的极片集流层,实际的电子流通性并不是很好,极片使用实际值低于期望值,很难被推广应用和实际生产。

针对上述对于锌空电池正极极片的各项参数分析可知,锌空电池正极片的制备要求较高,需要很好的均匀性与材料的一致性,而且在极片内部要有很好的韧性,不能用常规的粉末模具压制和普通的粉末成型设备来进行生产轧制。需要在常规的极片制造工艺中增加均化成型工艺,即对正极极片的原材料进行充分的前期揉搓均化,从而对极片的放电平稳性和高载荷电流下极片的工作效率加以改进,以达到预期的生产制造目的。

2 均化成型装置的设计及模型的建立

文章根据以上的生产要求,进行了实现均化成型工艺的均化成型装置的结构方案设计,并对该成型装置进行相关运动、可靠性及其动力系统功耗的分析。

2.1 结构方案设计

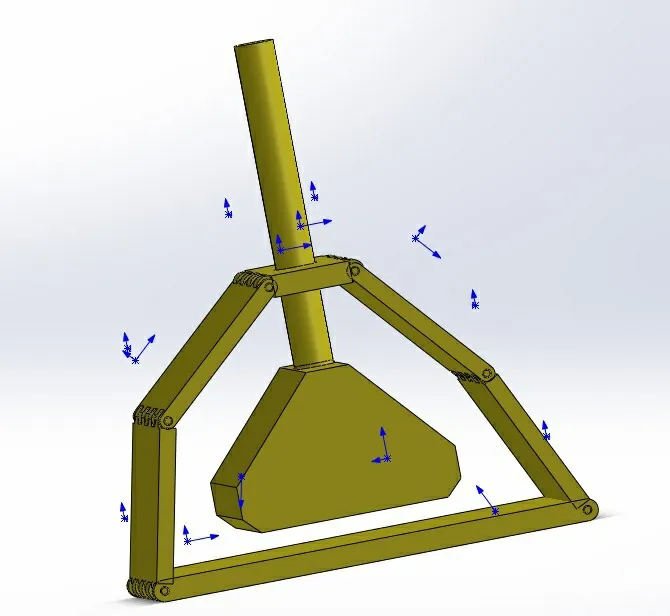

均化成型装置的基本功能结构如图1所示。均化成型装置主要由架体1、气缸2、框料仓3、均化机构4、底托板5和上料工位6组成。

均化成型装置的工作原理为:

1)上料工位6开始上料,并检测该工位上料状态;

2)气缸2把框料仓直线拉动到工作位,并进行到位检测;

3)通过液压装置提供动力把底托板5升到上位,并进行到位检测;

4)均化机构4开始工作;

5)均化完成后气缸把框料仓移到出料口;

6)气缸把框料仓移到上料口,进行下一轮均化。

图1 均化成型装置

2.2 模型的建立

均化成型在极片成型过程中占有关键地位,均化成型装置直接影响到其下一个工序拉纤成型的产品质量和产品效率,对整个锌空电池正极极片自动化生产的效率有很大影响。而均化成型部分的运动规律及其相关的参数直接影响到均化成型设备的工作,在此应用ADAMS对均化成型装置进行建模与分析,给出机构中各个关键部件的运动学参数,便于研究机构设计的合理性与其他性能,为锌空电池正极极片制造奠定理论基础。

2.2.1 连杆机构数学模型的建立

连杆机构是一种应用非常广泛的机构,这是由于连杆机构中的运动副一般为低副,可以很好的满足重型机械的要求,并且能通过改变各构件的相对长度,使得从动件得到不同的运动规律和运动曲线,能够传递动力并实现多种运动形式,所以对连杆机构进行运动学分析有重要意义。传统的分析方法主要应用几何综合法和解析综合法,几何方法简单直观,精度较低;解析方法精度较高,但计算的工作量大,随着计算机辅助设计CAE、CAE技术的发展,特别是ADAMS等软件的引入。但其最根本的分析理论是不变的。

四连杆机构结构简单,设计也较为方便,但在较复杂的机械工程应用中,四连杆机构很难满足使用要求,此时就要设计多连杆机构来满足更高的要求:如取得有利的传动角,获得较大的机械利益,改变从动件的运动学特性等。文章以均化成型装置涉及到的六连杆机构为研究对象进行模型的建立与分析。

六连杆机构运动的数学模型如下:

设定点P位于坐标系的原点处,令R1=0。六个向量的长度和方向由向量的行列式来确定:

2.2.2 均化装置三维模型的建立

锌空电池极片均化成型装置其特征在于该成型装置采用连杆机构进行对原物料的均化成型,均化成型机构安装在机架上,主要包括连杆机构、动力驱动臂、底托板机构等,核心部件为连杆机构和动力驱动臂,而底托板机构主要起支撑作用。

根据研究对象的功能特征,在进行实体建模及仿真分析的过程中面对下面五个机构进行了模型简化:

1)连杆机构中的连杆应该为富有轴套、轴承的连接板,但为了建模简介也不影响分析,此处忽略模型的轴承和其连接辅助原件;

2)连接板上含有密封装置,此处也进行简化;

3)连接侧板和连接板内侧上都防粘料涂层,为了研究方便把涂层及粘贴的其他材料省去;

4)动力驱动臂上还有其他的抗腐蚀、抗氧化涂层,在此也进行简化,而且驱动臂上端与连接板的配合为轴承与轴套配合,在此不影响运动分析的前提下简化为圆筒与轴的配合;

5)连杆机构的托板连杆本来是分离的两个构件,在此为了模拟仿真的一致性和物料的密封性,在进行均化机构的仿真时,可以把托板与均化连杆进行合并。

根据零件机构及模型简化的特征,在UG中构建该机构的零部件实体模型。连杆机构实为连接板机构,包括5个连接板、连接销及其相应的密封装置。均化装置的三维模型如图2所示,模型中的连接板与连接板之间通过销轴连接,实现了板与板之间的相互转动,并能限制其在连接销轴向的相对运动。驱动臂与连接板之间有直线轴承,起到驱动连杆机构的作用,在此简化。底托板与连接板也通过销轴连接,实际中不是一体的,在此为了研究方便,简化为一体式托板。

图2 均化装置的三维模型

3 仿真与分析

在建立了均化机构的三维模型后,将建立的模型导入到ADAMS中,其模型如图3所示。

图3 均化机构的ADAMS模型

为了研究方便,定义模型中的各杆的标号和转动副的标号,具体如图4所示。

图4 模型简图

文章以冲压杆和杆1、4、6进行分析。

3.1 冲压杆的仿真与分析

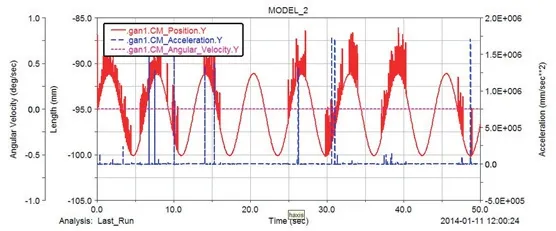

从仿真结果中添加冲压杆的位移“Position”和加速度“Acceleration”,其仿真结果如图5所示。

图5 冲压杆仿真结果

从图中可看出,当冲压杆的位移在极限位置处时,其加速度都有很大的波动,即在很短的时间内发生较大的加速度变化,这与冲压杆采用液压驱动的液压力的抖动相符,即液压驱动时要尽量在极限位置时有一定的保压时间,但保压时间过长会导致生产效率的降低,此处抖动时间可以定义为最小保压时间,即避免了由于加速度变化快导致的震动,也使得生产效率得到了保障。

3.2 杆1的仿真与分析

图6 杆1仿真结果

图6中,在一个周期内,加速度有两次突变,当杆1在最高位置时候和杆1在由最低向最高位置的中间时刻加速度发生突变,与实际工作中杆1由最高点的自由下落和杆1的加速度最大时刻相对应。此时加速度影响到了杆1与冲压头之间的正压力,对物料本身有强大的冲击,而最低点到最高点的加速度变化能使得杆1与冲压头挤压更紧密,使得物料受力均衡,极片成型更好。

综合以上对各杆件和轴的分析,连接板之间存在很好的速度、加速度的耦合性,但在极限位置和个别的突变点存在瞬态变化,对整个极片成型设备产生震动和交变载荷,缩短了设备的使用寿命,通过改变连接板的材料特性来增加设备的稳定性,有效的提高了极片制造的质量,为极片成型提供了理论依据和现实应用的解决办法。

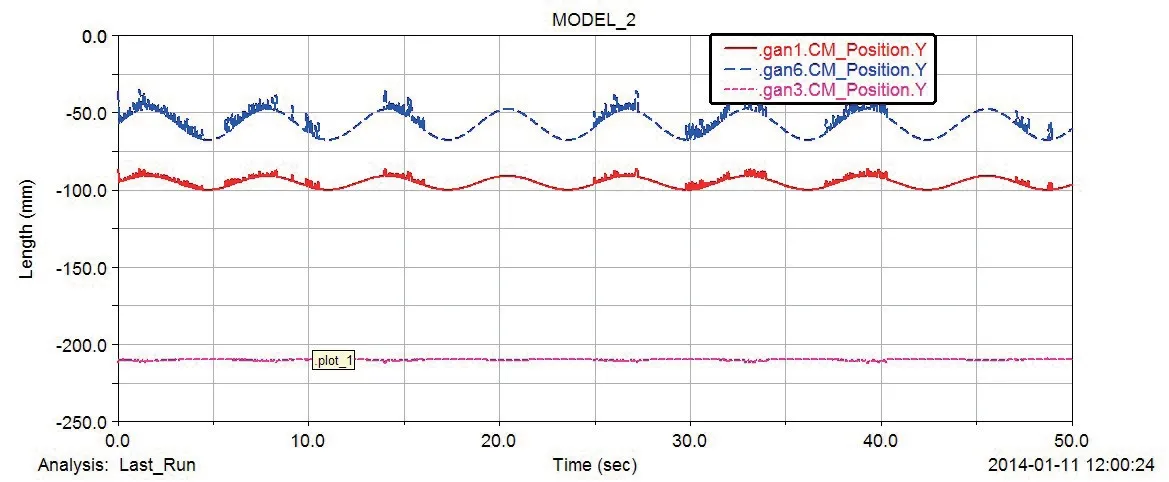

3.3 杆6和杆4的仿真分析

图7 杆6仿真结果

杆6的位移是最大的,杆6与杆3位移之和正好是杆1的位移矢量,杆6的竖直位移>杆1的竖直位移>杆3的竖直位移。

图8 杆4仿真结果

杆4的速度变化抖动较明显,是交变载荷最为复杂的一个连接板,故在均化机构中板4和与之对称的板1都采用热处理后的材料,以免在材料成型过程中变形过大而导致设备损坏和产品的质量受到影响。有效的解决了均化机构的稳定性和设备的可靠性。

4 结论

本章从极片制造的关键技术出发提出了极片制造的难题,针对极片制造的技术难题提出了均化成型的必要性。对简化的均化成型装置的建立了分析模型,利用虚拟现实技术及软件ADAMS进行了运动学分析,得出了均化成型装置的可靠性及其存在的问题,并提出了进一步的解决办法,完成了均化成型的设计,证明了该方法的可行性,对后续研究具有良好的指导意义。

[1]肖艳军,王旭,陈宏,等.锌空电池极片张力 PID 控制系统研究[J].机械设计与制造,2013(8):139-141.

[2]张彦华.工程材料与成型技术[M].北京航空航天大学出版社,2005.

[3]范书超.锌空燃料电池极片干嵌法成形过程机械模型的研究 [D].天津:河北工业大学,2007.

[4]宋健.基于ADAMS 的虚拟样机技术研究综述[J].潍坊学院学报,2007,6(6):72-75.

[5]关玉明,张勇,王鹏飞,等.粉料均匀布料系统结构改进[J].现代制造工程,2010(4):28-30.

[6]林建冬,原思聪,王发展.虚拟样机技术在ADAMS中的实践[J].机械研究与应用,2007,19(6):66-68.