一种深腔异形底面高精度复杂沉窝电火花加工技术研究

江 晖,罗郁雯,李建原

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

0 引言

电火花加工是一种电热能加工方法,利用电极和工件两极间脉冲放电加工。在加工过程中,电极和工件不接触,当脉冲电流击穿两极之间绝缘介质,瞬间放电产生高热量,将需加工的工件表面材料熔化。通过连续不断的放电就能准确的加工出所需的形状和精度的工件。所以电火花加工技术具有非接触加工、无切削作用力、不受工件硬度限制等优点,在特殊及复杂形状的零件以及难加工材料的加工上具有明显的优势[1]。

本文通过设计制备高精度电极,在电火花加工正交试验基础上,通过分析电极损耗、工件材料去除速度、加工表面质量、放电间隙等各电参数之间的关系,优选出粗、精加工工艺参数,有效降低电极损耗,提高生产率及加工精度,实现了一种复杂沉窝的电火花精密加工。

1 沉窝结构及工艺分析

1.1 结构分析

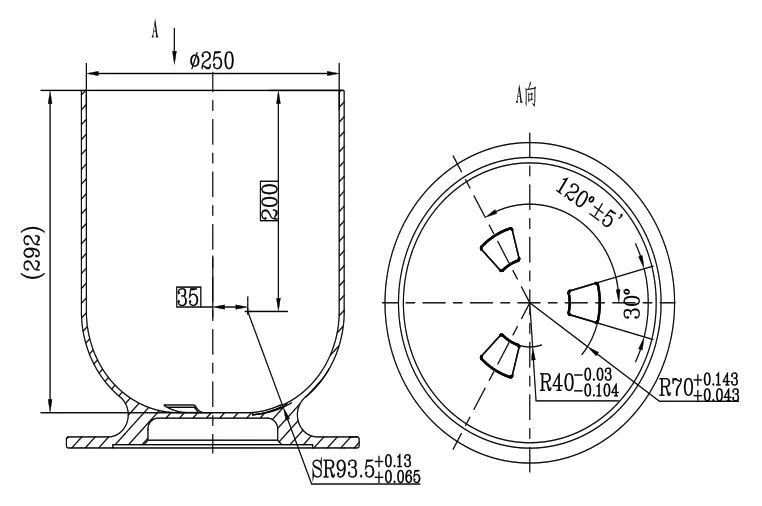

如图1所示,在口部直径约Φ250mm,内深约292mm的壳体底部加工三处沉窝结构。沉窝底部为球面外轮廓为两段圆弧及两端夹角30°直线段组成,深度约2mm,壳体材料为硬铝2A12。

图1 沉窝结构图

1.2 工艺分析

根据沉窝结构特点,提出两种加工工艺方案,一是铣削成型,二是电火花加工。对两种工艺方案进行分析对比,认为前者在加工过程中存在以下三点困难:

1)在深约292mm壳体底部加工沉窝过程中,刀具悬伸过长,容易发颤,加工精度低;

2)精加工时,刀具刃部直径小于1mm,走刀路线长,加工效率低;

3)在铣削沉窝底部结构时,刀具容易与工件发生干涉,不易保证产品质量。

因此除电火花加工方法外,其他加工方法基于效率、成本、精度等方面考虑几乎不可能实现。即使是采用电加工方法,需解决以下技术难点:

1)沉窝形状复杂且精度要求较高,电极设计和制造困难;

2)加工区域面积大,电极损耗快,表面质量及加工精度难以保证。这一难点可以通过电火花加工正交试验,优选出粗、精加工工艺参数得到解决。

2 电火花加工试验

2.1 影响电火花加工的主要因素

影响电火花加工主要因素有非电参数和电参数,其中非电参数主要有电极材料、冲液方式等,电参数主要有峰值电流ie、脉冲宽度ti、脉冲间隔to、加工电压U、加工极性等。

2.2 试验方案

加工机床为汉川机床厂制造的HCD800X高精度电火花成型机,工作液为电火花加工专用油,冲油方式为侧向持续循环冲油,冲油压力为约1bar。加工材料为16mm厚2A12板材,加工方式为负极性标准切入加工,即电极连接正极,工件连接负极。

电极材料采用紫铜,因其尺寸精度容易控制、导热性好、损耗少、加工稳定性好等优点,适用于加工形状复杂、精度要求较高的型腔。试验用电极结构根据沉窝底部表面积设计成直径Φ30mm圆柱。

为了研究峰值电流ie、脉冲宽度ti、脉冲间隔to、加工电压U等电参数对工件材料去除率vm和电极损耗率ve的影响规律,采取正交试验方法,试验因素表头设计如表1所示[2]。

表1 紫铜电极正交试验表头设计

2.3 试验结果与分析

图2 ie与vm、ve的关系

图2在U=80V、ti=100μs、to=25μs下,vm、ve与ie之间变化关系(红线为拟合曲线),可以看出vm、ve随着ie增大而增大。

图3 ti与vm、ve的关系

图3在U=120V、ie=12A、to=50μs下, vm、ve与ti之间变化关系,可以看出ve随着ti增大而逐渐减小,当ti≈240μs时vm达到最大值。

图4 to与vm、ve的关系

图4在U=160V、ti=200μs、ie=8A下,vm、ve与to之间变化关系,可以看出vm随着to增大而减小,ve随着to增大而增大,因此粗加工宜选用较短的to有利于提高加工效率,精加工宜选择较长的to使加工变得稳定,表面质量得到改善。

图5 U与vm、ve的关系

图5在ie=4A、ti=150μs、to=100μs下,vm、ve与U之间变化关系,可以看出随着U增大vm、ve变化不明显。建议在电火花加工过程中电压U选用40V~120V之间。

3 复杂沉窝加工

3.1 电极设计与加工过程

电极在设计上采用成型拷贝法[3],即采用与沉窝型面完全贴合的成型电极进行拷贝加工,是加工沉窝等类型复杂型腔有效的方法。其主要设计原则是:

1)充分考虑放电间隙的影响,对电极型面进行相应的偏移处理;

2)充分考虑安装和找正的方便;

3)能够无过切的由加工初始位置运动到加工终止位置;

4)有利于提高加工效率。

根据图1沉窝结构及电火花脉冲参数要求,设计的电极如图6所示。其中SR球面为绕X轴的旋转面,其球面圆心在基准面B上。C直边用于确定分度起始位置,球面盘B面及圆柱A用于确定工件坐标系。分别制作粗、精加工用电极,粗加工用电极的球面SR、两段圆弧R1及R2根据放电间隙0.4mm进行向内偏移,精加工用电极向内偏移0.1mm。为保证加工精度,精加工用电极的SR球面轮廓度应≤0.015mm,表面粗糙度Ra≤1.6μm。

图6 电极设计图

加工过程如图7所示。首先拉直定位盘与电极头C直边,确定分度起始位置。将电极头B面与口部端面接触,确定工件坐标系Z原点位置。将电极头球面盘与工件内腔四周分别接触、找正,确定回转中心位置。再将电极头移至55mm处,并与壳体底部接触。最后将电极头抬高约1mm安全距离进行电火花加工,当Z=-200mm时完成加工。

3.2 粗加工参数优选

从提高加工效率及降低电极损耗方面,粗加工宜采用较宽的脉冲宽度,然后选择合适的峰值电流,并注意加工面积和加工电流之间的配合关系。将表1数据进行正交、优选,粗加工电参数为:ie=20A、U=100V、ti=240μs、to=30μs,加工结果证明:vm=0.14g/min、ve=0.0012g/min,完成粗加工一个沉窝耗时约35min。

图7 沉窝加工过程

在粗加工过程中可以通过建立炭黑保护层,可对电极起保护和补偿作用,实现低损耗乃至无损耗加工。形成炭黑保护层主要有三个条件:

1)在工作液(如专用油)中采用负极性加工;

2)尽量增加ti,减少ie;

3)在保证加工稳定性前提下减少to。

加工试验证明,在粗加工中选用ie/ti≤0.06~0.12A/μs,采用紫铜电极相对损耗率θ<1%,其中相对损耗率

图8 产生炭黑保护层的电极

3.3 精加工参数优选

由于沉窝表面粗糙度Ra要求小于3.2μm,加工精度要求为0.065mm以内。加工试验证明,当ie、ti逐渐增大时,虽然vm得到提高,但加工表面质量逐渐变差,放电间隙逐渐增大,加工精度逐渐降低。因此在精加工时,一般选用窄脉冲宽度、小峰值电流加工,虽然精加工用的电极相对损耗率θ较大,不过加工留量很少,通常单边不超过0.1mm~0.2mm,因此绝对损耗量甚微。图9为θ与极性、ti之间的关系,可以看出当ti<20μs时,采用正极性加工,θ比用负极性加工时小。

图9 电极相对损耗率θ与极性、ti之间的关系

因此精加工沉窝采用正极性,优选后的电参数为ie=2A、U=80V、ti=10μs和to=50μs。

4 结束语

1)加工试验证明:峰值电流ie、脉冲宽度ti是影响工件材料去除率vm和电极损耗率ve最显著因素,脉冲间隔to、加工电压U对vm和ve有一定的影响。

2)粗加工时,宜采用宽脉冲、负极性加工。精加工时,宜采用窄脉冲、正极性加工。

3)采取型面拷贝法设计并制备粗、精加工用电极,通过提高电极和工件之间的安装定位精度,采用优选后的粗、精加工电参数,保证了沉窝的表面质量及加工精度。

[1]赵万生.电火花加工技术[M].哈尔滨工业大学出版社,2000.

[2]谢云波,等.基于正交试验的电火花加工实验分析[J].精密制造与自动化,2009(3),31-32,62.

[3]杨大勇,等.整体叶轮电火花加工技术研究[J].航天制造技术,2012 (15),41-45.

[4]郭永丰,白基成,刘晋春.电火花加工技术[M].哈尔滨工业大学出版社,2005.