中合金耐热钢管线裂纹修复

谢晓芳

某石化公司的炼油管线在使用中发生泄漏,经查为管线一处焊缝产生裂纹所致。将裂纹修复后,次日安装时发现修复焊缝开裂,然后转至本公司修复。本公司测定了原焊接接头各处的成分,分析了接头产生裂纹的原因并制定了相应的修复工艺。

1.材料鉴定及开裂原因分析

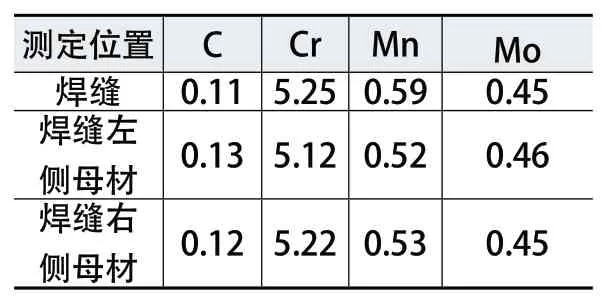

(1)材料鉴定 失效管线规格为φ159mm×8mm,裂纹外貌及位置如图1所示。为进一步确认材料的材质,用光谱分析仪测定原焊接接头各处的成分(表见1)。GB9948—2006《石油裂化用无缝钢管》中1Cr5Mo的标准值如表2所示。由测量值与标准值比较该管材确系1Cr5Mo,且各成分均在标准范围内。

图1

(2)开裂原因分析 管线所用1Cr5Mo钢属中合金耐热钢中5Cr-0.5Mo系列钢号。由铬钢的组织状态图可知,在wCr=5%~10%的钢中,如果wC>0.10%,其在等温热处理状态下的组织均为马氏体。根据表1可知:本材料的焊缝、焊接热影响区组织均为马氏体,有较高的淬硬倾向。熔敷金属和母材的成分虽然都在标准范围,但如果工艺过程控制不当,仍会产生较大的应力和较硬的马氏体组织,而出现裂纹。

表1 焊接接头化学成分(质量分数) (%)

表2 1Cr5Mo化学成分(质量分数) (%)

2.修复过程

(1)裂纹清除 用渗透检测方法检测整个焊接接头,利用碳弧气刨将裂纹清除干净,再用磨光机将坡口的氧化层磨除,用渗透检测确认坡口表面无裂纹。

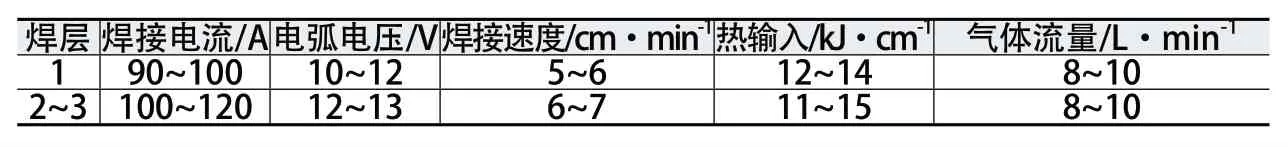

(2)焊接 为减小焊接热输入,减少热影响区的高温停留时间,降低软化区,提高焊接质量,选用钨极氩弧焊。同时,为保证接头的热强性和高温蠕变强度与母材相当,选用与母材铬、钼含量相当,符合GB/T8110—2008标准的H1Cr5(ER55—B6)焊丝,其标准成分如表3所示。按已评定合格的焊接工艺编制焊接参数,如表4所示。

焊前需将焊缝中心两侧≥50mm的范围预热至150~200℃,层间温度不能低于预热温度。焊接中严格按焊接工艺卡施焊,焊缝不允许咬边。

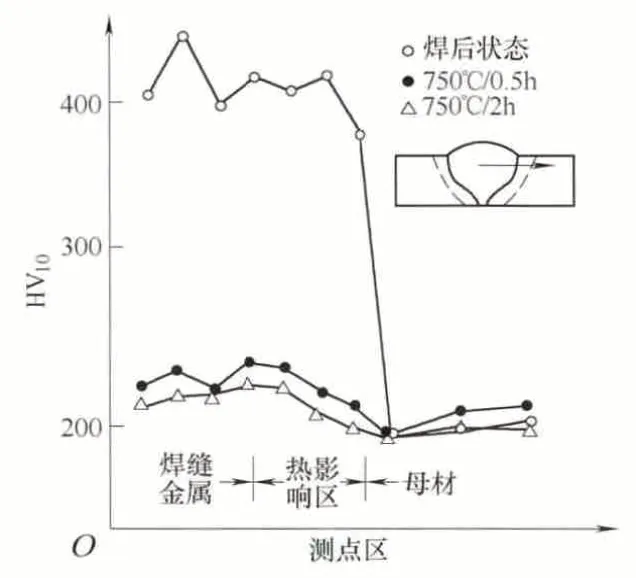

(3)热处理 中合金耐热钢焊接接头在焊后状态和焊后热处理状态下硬度实测结果如图2所示。由图2曲线可见,在焊后状态下,焊缝和热影响区硬度均超过了允许的最高硬度。经过适当的焊后热处理,接头各区的硬度降低到了允许的范围之内。因此中合金耐热钢焊接接头的焊后热处理是必不可少的。结合本接头的特点,在焊接完成后立即进行了如图3所示的焊后热处理。

表3 ER55—B6焊丝化学成分(质量分数) (%)

表4 焊接参数

图2

图3

3.结语

1Cr5Mo中合金耐热钢由于具有较高的淬硬倾向,故在焊接前过程中要严格执行工艺要求,否则即便各材料都符合标准要求,仍然可能出现开裂现象。按照我公司制定的修复工艺进行修复,管线运行一年后,效果良好。