焊接机械手在铝合金车体制造中的应用

刘庆祝 王春生 刘杰

1.概述

铝合金车体具有重量轻、外观平整度好和易于制造更复杂美观曲面车体的优点,目前全铝结构铝合金车辆已经广泛应用于我国铁路。

采用薄壁铝合金挤压型材和自动焊相结合的制造方式,增加了结构集成,减轻了整车重量。为了提高焊接效率、保证焊接质量稳定,采用机械手焊接的长直焊缝比例占整车焊缝的85%以上。我公司采用机械手焊接铝合金车体在2002年获得了迅速发展,先后引进了大量先进的焊接设备与技术。焊接机械手由于标准化程度高,持枪牢固等原因,近几年被铁路行业大量使用,约占新投设备的80%以上。

随着列车速度的不断提高以及轻量化发展需求,对铝合金车体结构、接头强度及其安全性的要求越来越高。激光焊、激光MIG复合焊和搅拌摩擦焊在发达国家铝合金车体生产中获得应用。其中高效、节能、环保的搅拌摩擦焊技术在铝合金车体生产制造中推广使用速度较快,已成为国内外发展的主流趋势。

2.焊接机械手在铝合金车体生产的应用现状

(1)铝合金焊接产品结构特点 高速动车组和城轨车辆的车体普遍采用铝合金全焊接结构,车体承载结构采用与车体等长的大型中空铝合金型材组焊而成,包括底架、侧墙、车顶和端墙,为筒型整体承载结构,其主要焊缝均采用长纵焊缝连接方式,具有代表性的车体大部件通长采用的设计结构及接头形式如图1所示。

据统计,一辆铝合金车体中采用自动焊焊接的焊缝有38~46道,而针对这种长、大、直焊缝,我公司几乎全部采用焊接机械手完成焊接工作。铝合金车体结构件的焊接难点在于焊接量大,单条焊缝距离长,构件对几何精度、化学成分和材料处理等方面要求非常严格。近几年,为了提高焊接效率、保证焊接质量稳定,我们从生产实际出发采用焊接机械手焊接也是现阶段生产中较为理想的焊接方法。

(2)单、双丝焊接机械手的应用 焊接机械手是国外发达国家应用最为普遍的一种自动焊技术,其焊接质量和效率大大优于手工焊和其他焊接专机。我公司近几年引进和推广焊接机械手MIG焊技术,是在客车制造行业制造工艺的一种突破,是由密集的手工制作向自动化生产全面推广发展的过程。焊接机械手的广泛应用对企业产能的迅速提升和产品品质的保证奠定了基础,一定程度上消除人员变化对企业发展的影响,对轨道客车铝合金车体制造技术有很大的提升。

图1 车体侧墙部件采用的设计结构和接头形式

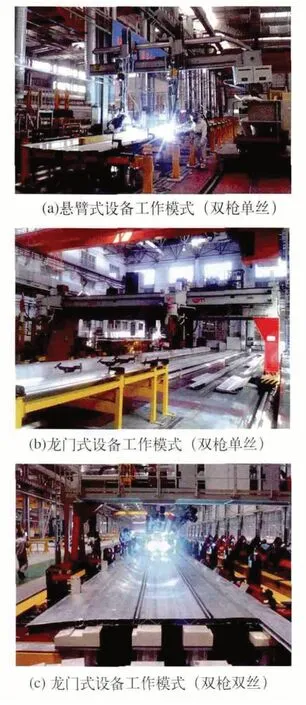

随着铝合金车体应用市场的不断壮大,目前对焊接机械手MIG焊设备方面的需求也随之增大,其中具有代表性的有美国Miller公司、德国的SKS、Benzel和Ni-mark公司的Twin arc以及德国的Cloos公司、奥地利的Fronius公司和美国的Lincoln公司的Tandem设备。我公司引进的焊接机械手从结构上主要有龙门式和悬臂式两种方式,从送丝机构上采用单丝焊接或者双丝焊接。在焊缝跟踪上都采用激光跟踪的方法,图2为悬臂式和龙门式机械手自动焊设备,分为单、双丝焊接两种。焊接机械手系统多由机械手本体(1~6轴)、外部轴、轨道轴、控制柜、电焊机、示教器及外围附件(清枪、除尘、激光)等7部分组成。

目前机械手焊接大部件普遍采用双枪双丝MIG焊接,单丝焊接一般用在初期设备系统上。当采用单丝焊接时,如果要求焊接速度较高,电弧的热量没有充分地向母材扩散,形成的熔池小,周围的母材温度梯度大,熔池凝固快,熔化金属来不及和母材充分熔合,因此需要较高的焊接热输入。而从焊接效率、焊缝质量和力学性能等方面进行对比,针对4V坡口采用双丝焊比单丝焊的焊丝熔化效率提高近1倍,而焊接热输入量降低了约18%,保护气体用量节约33%,焊缝抗拉强度提高10~15MPa。

(3)焊接机械手应用的主要问题 近年来,我公司在动车组提能生产中多引进双枪双丝焊机械手,从生产效率上考虑基本满足焊接生产要求。但是如何进一步提高自动焊接的效率是铝合金自动焊接不断追求的重要目标。另外,针对一些关键厚板部件(8mm以上板厚)如枕梁、牵引梁和车钩座板等部件,多层MIG焊及焊后的多次焊补,并由此导致焊接接头的强度下降、易产生裂纹、气孔等缺陷已成为产品提质提能的制约因素。此外,MIG焊强度损失较多,焊接环境要求高,运行和焊接培训成本高,接头质量控制及对环境污染等问题日益凸显出来。如何减少铝合金焊接接头强度损失、提高焊接效率、获得优良的焊接接头,是推进铝合金车辆发展重要课题。

3.搅拌摩擦焊焊接机械手在铝合金车体制造中的发展趋势

由于搅拌摩擦焊焊接效率高、接头强度高、缺陷率低、无污染和制造成本较低,是一项高效、节能、环保的新技术,所以采用搅拌摩擦焊技术制造轨道客车铝合金车体已成为国内外发展趋势,加快研究铝合金搅拌摩擦焊接头的行为至关重要。在轨道车辆行业,搅拌摩擦焊技术在日本日立、德国邦巴帝、法国ALSTOM等公司均有大量应用,法国ALSTOM还专门成立了一个焊接研究中心研究适合这种工艺方法的设计结构,研究各种规范条件下的力学性能。

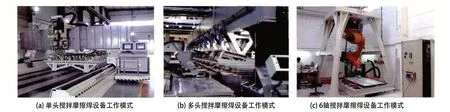

2002年我国获得搅拌摩擦焊专利技术的使用开发权,并在航空制造业上开始应用。2010年9月,作为轨道车辆行业的龙头企业,我公司首先引进一台小型搅拌摩擦焊设备,开展了中厚板搅拌摩擦焊技术开发和生产试制工作。2013年,公司又引进一台龙门式搅拌摩擦焊设备,用于铝合金车体大部件的搅拌摩擦焊自动化焊接。随着我国轨道交通业的迅速发展,搅拌摩擦焊国际标准的发布,国内几家主要的轨道客车生产企业,如青岛四方、株洲等均在进行搅拌摩擦焊工艺的开发工作。随着搅拌摩擦焊技术在铝合金车体上推广应用,美国的MTI,瑞典ESAB、奥地利的IGMH和HAGE及北京赛福斯特技术有限公司等对搅拌摩擦焊大型设备均有较明显的制造业绩。图3为典型的搅拌摩擦焊自动焊设备工作模式。

图2 机械手自动焊设备工作模式

4.建议

针对轨道车辆企业提质提能生产的大环境,机械手MIG焊焊接已经广泛应用在铝合金车体长大部件的生产制造中,而采用高质、高效、节能及环保的搅拌摩擦焊工艺制造铝合金车体已成为国内外发展趋,相应的关键技术研究也引起广泛关注。但是搅拌摩擦焊的在工业应用时间尚短,理论研究尚不成熟。因此,针对搅拌摩擦焊机械手设备的研发、焊接结构设计和制造工艺的持续优化等几方面的深入研究,将有利于搅拌摩擦焊机械手在铝合金车体制造业中的进一步推广应用。

图3 搅拌摩擦焊自动焊设备工作模式