激光焊接夹层甲板板格强度计算的子模型方法

朱 扬,程远胜,刘 均

(华中科技大学 船舶与海洋工程学院,武汉430074)

1 引 言

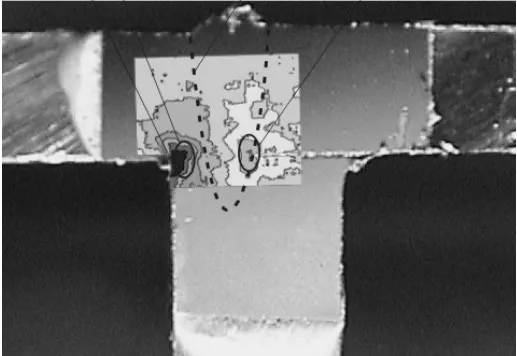

金属夹层结构采用以激光焊接为基础的制造技术,能够显著提高生产效率和降低能耗,具有高比刚度和高比强度的特点,同时,夹层结构应用在船舶甲板上能有效降低甲板结构自身高度,改善舱室空间的利用率[1]。此外,在耐撞击,抗冲击以及防火、隔热等方面也具有优良的性能,在船舶结构制造中有着广阔的应用前景[2]。但是在制备过程中,由于激光焊接焊缝缺陷的存在,导致在焊缝处产生明显的应力集中[3],如图1所示。

目前,关于夹层板结构强度特性,已有多位学者展开研究。刘均等[4]在经典夹层板理论模型的基础上,运用能量原理推导出了方形蜂窝夹层板在面内载荷作用下的平衡微分方程,并得到了方形蜂窝夹层板结构总体屈曲的临界载荷值。何力和程远胜[5]提出了基于整体位移场与局部位移场叠加的夹层板结构强度理论分析新方法,对波纹型、蜂窝型和X型芯层夹层板的强度、稳定性和自由振动特性进行分析计算。以上几位学者在数值仿真研究中,均未考虑激光焊接焊缝缺陷对结构强度特性的影响。Niklas[6]采用平面应变模型,考虑激光焊接焊缝细节,分析了两种典型夹层板连接构件在拉压载荷作用下强度的变化规律,得出两种连接形式的最优设计方案,并进行了对比分析。准确计算激光焊接焊缝缺陷处的应力,对正确评估夹层甲板强度特性有重要意义。在数值仿真计算中采用子模型方法,则可以在有限的计算资源下有效模拟激光焊接焊缝缺陷,从而对夹层甲板板架结构强度进行精细分析。Wolfgang和Paetzold[7]在船舶结构疲劳强度实尺寸实验研究中,应用子模型方法对船舶结构的疲劳强度进行数值仿真计算,在子模型建模中考虑了焊接细节,从而获得与实验结果吻合较好的数值结果。赵尚辉[8]则利用子模型方法对救生船中央月池开口部位的应力集中进行数值仿真分析,计算结果与实验数据吻合较好。王虎等[9]则基于有限元数值仿真,分别采用壳体连接技术和子模型法,对I型金属夹层结构的两种典型连接构件进行了强度分析,提出了I型金属夹层结构连接构件强度数值计算方法。

本文提出了激光焊接夹层甲板板格结构强度数值仿真分析的有限元子模型方法,考虑了激光焊接焊缝缺陷对结构强度特性的影响,成功地克服了结构单元规模过大而无法计算的问题,提高了计算效率,为准确评估夹层甲板板格结构强度提供了数值仿真方法。

图1 激光焊接焊缝缺陷处应力分布示意图[3]Fig.1 The stress distribution in the laser-welded defects

2 “I”型夹层甲板板格结构强度计算的子模型法

2.1 结构计算的子模型方法

在夹层甲板板格强度数值仿真计算过程中,采用壳单元建模,无法模拟出激光焊接焊缝的缺陷,计算结果不足以作为强度校核的最后依据。采用实体单元模拟焊缝缺陷,由于焊缝缺陷几何尺度较小,受限于计算机硬件及运算时间而无法计算。故利用有限元高级分析技术子模型法,为关注的焊接缺陷结构区域建立子模型,作精细分析,不仅使计算量在计算机硬件能够承受的范围之内,而且能获得较准确的激光焊接焊缝缺陷处应力分布。

子模型方法基于圣维南原理提出[10]。应力集中只对其附近的区域产生影响,当子模型的边界离应力集中区较远时,就可通过子模型得到比较准确的结果。实际计算中首先对结构对象采用壳单元建模,称之为主模型,并对其进行有限元计算分析。再把关注的局部结构从主模型中取出来,作为一个独立的模型,采用壳单元或者实体单元重新建模,称之为子模型,单独对其精细划分网格。并以主模型在切割边界上的计算位移值作为子模型的边界条件再次分析计算。对于夹层甲板板格结构子模型,切割边界要完全避开应力集中区域很难做到,但是切割边界的应力集中仅在一定范围内影响子模型计算结果。本文利用大型有限元软件ANSYS的子模型技术,对I型夹层板结构算例进行强度特性分析,并与全部体单元模型计算结果进行对比,讨论切割边界经过应力集中区域对子模型计算结果的影响,验证子模型方法用于计算夹层甲板板格结构强度的正确性。

2.2 I型夹层甲板板格结构强度分析

本文分别在计算模型中部及x=0(如图2所示)边界处不同几何位置截取子模型,按照生成并分析较粗糙的主模型,生成子模型,提供切割边界插值,分析子模型,验证计算结果正确性的步骤,对I型夹层甲板板格结构算例强度特性进行分析。

2.2.1 I型夹层甲板板格结构计算模型

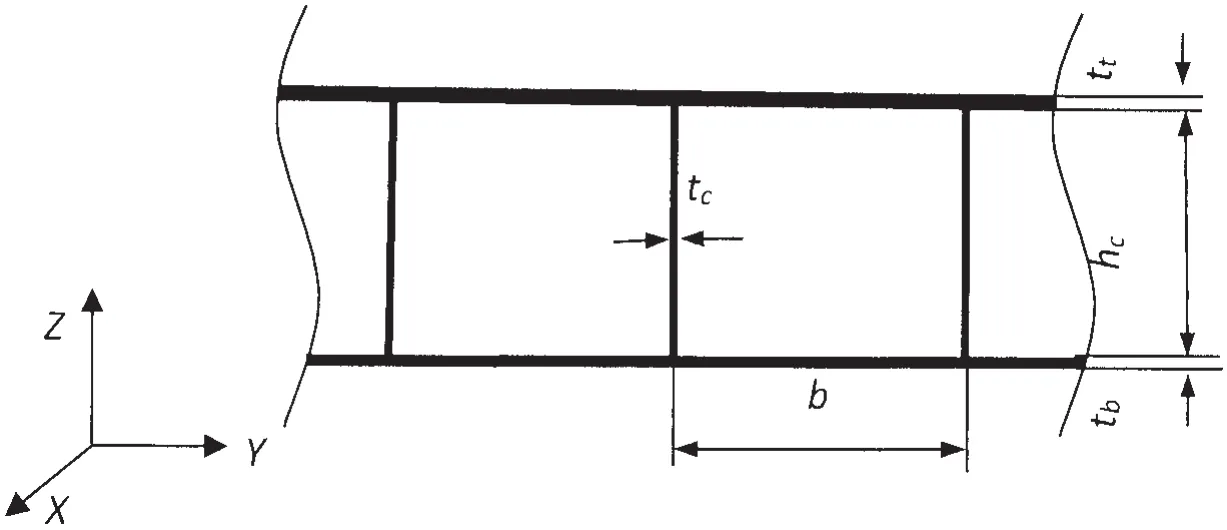

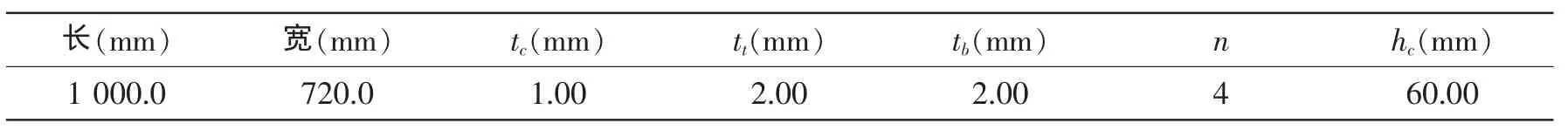

I型夹层甲板板格结构设计变量共5个参数:上面板板厚tt、下面板板厚tb,夹层板格高度hc,芯层腹板板厚tc,芯层腹板间距b(芯层腹板数量n)。如图2所示。算例几何参数如表1所示。

图2 I型夹层甲板板架结构参数表征Fig.2 The parameter characterization of the I-core sandwich structure panel

表1 I型夹层甲板板格结构几何参数Tab.1 The parameter of the I-core sandwich structure plate

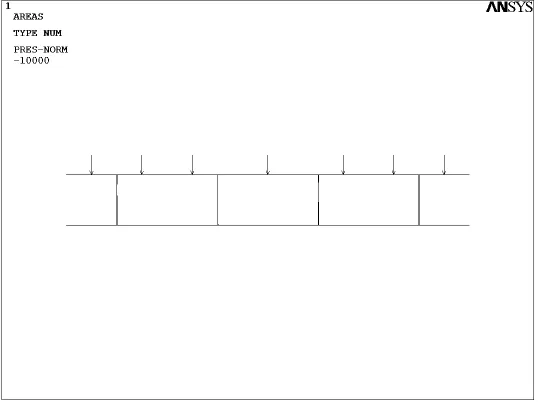

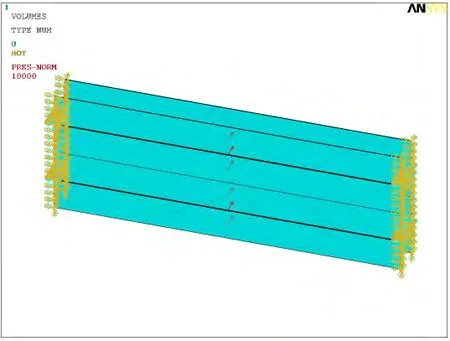

材料弹性模量为2.06E+11 Pa,密度为7 850 kg/m3,泊松比为0.3。计算强度时,板格结构的边界条件处理为固支边界,在上面板上施加10 kPa均布压力。

2.2.2 板格强度计算的主模型

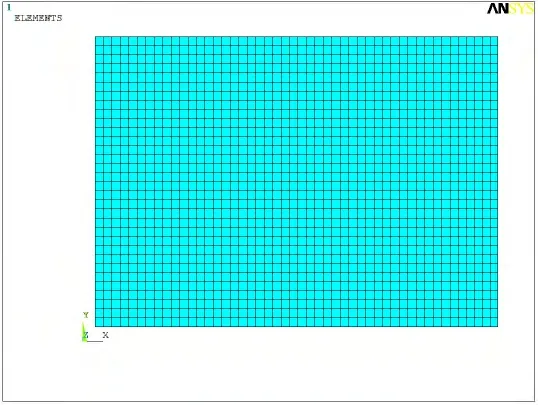

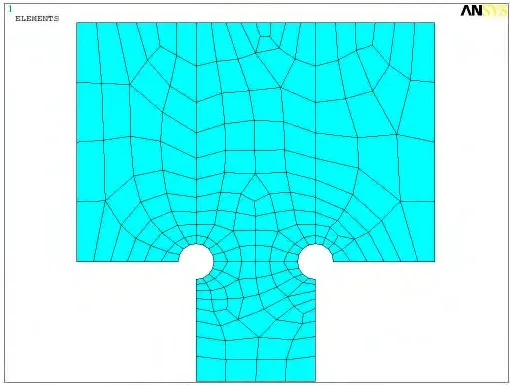

取夹层结构相邻两腹板及之间面板作为胞元,计算模型沿胞元高度方向上划分4份单元,胞元上下面板各划分8份单元,整个计算模型共有壳单元6 120个。计算模型如图3,4所示。

图3 主模型单元划分Fig.3 Element mesh of the main model

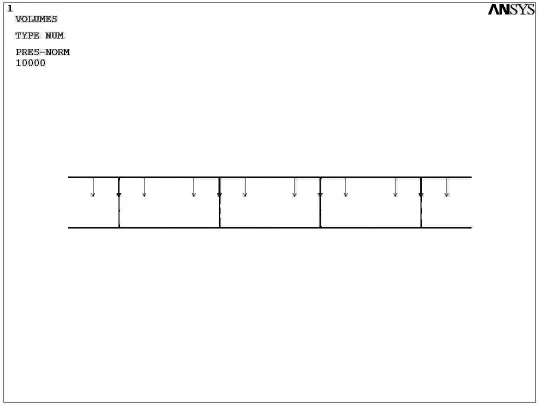

图4 主模型强度计算加载情况Fig.4 The loading applied to the main model

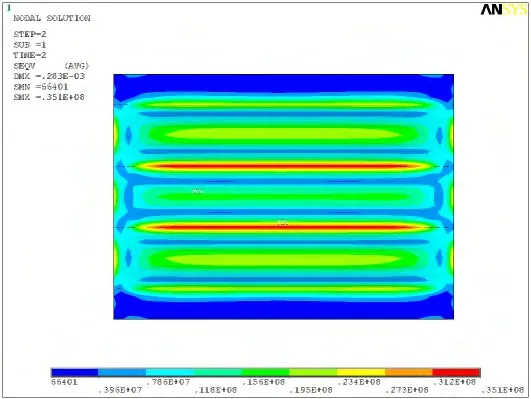

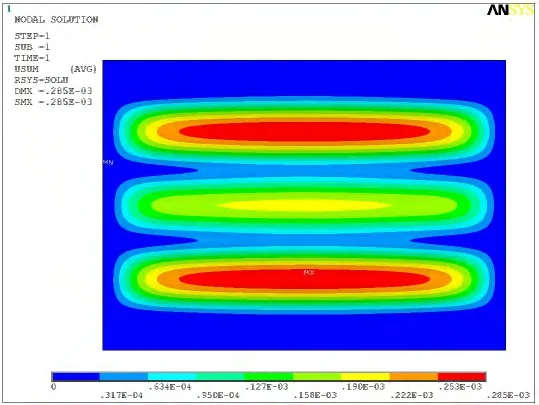

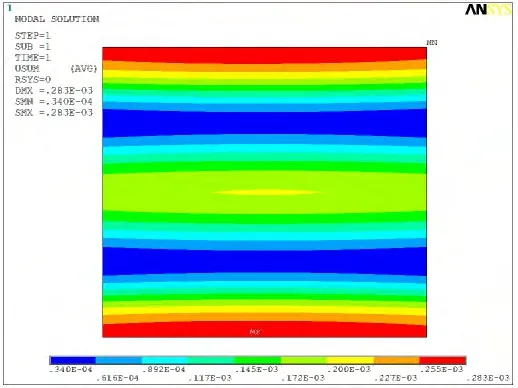

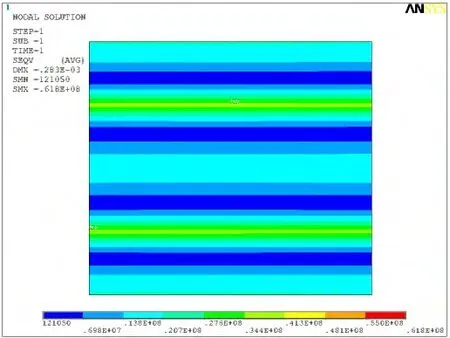

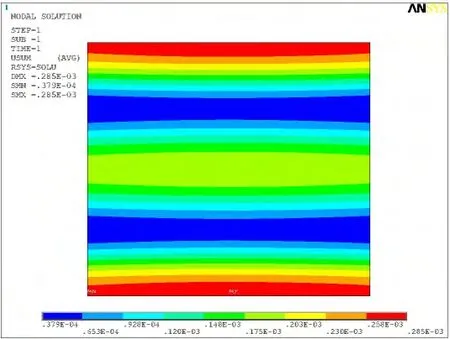

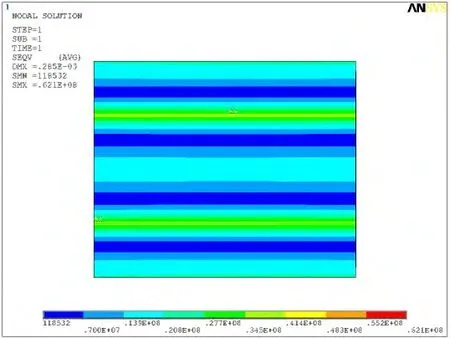

I型夹层甲板板格结构在10 kPa载荷作用下的整体变形云图如图5所示,最大变形为0.283 mm;应力云图如图6所示,最大Von Mises应力35.1 MPa,位于腹板和上面板连接位置。

图5 主模型在均布载荷作用下变形云图Fig.5 Deformation distribution of the main model under the uniform out-of-plane load

图6 主模型在均布载荷作用下应力云图Fig.6 Stress distribution of the main model under the uniform out-of-plane load

2.2.3 板格强度计算的子模型

对于子模型,必须使用与主模型中一致的单元实常数和材料性能参数。子模型和主模型采用完全一致的空间坐标系,并且子模型建模位置就是该局部区域在主模型中的空间位置,前后两者必须完全一致。

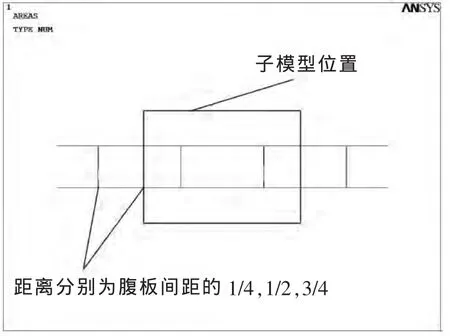

为了评估I型夹层板格结构强度特性,子模型应当能够包括x=0处边界中部区域,芯层腹板和面板连接区域,上下面板中部区域。故建立子模型时选择I型夹层板格结构中部区域板条,保留中部两芯层腹板及腹板间面板结构,子模型位置如图7所示。分别选取腹板间距1/4,1/2,3/4处为切割边界,在主模型相同几何位置,利用solid45单元分别建立子模型(下称板条子模型),在芯层腹板与上下面板连接处利用小圆孔模拟激光焊接缺陷,根据相关文献试验研究结果[11],圆孔半径取芯层腹板厚度的1/10-1/5,本计算模型取小孔半径0.1 mm。

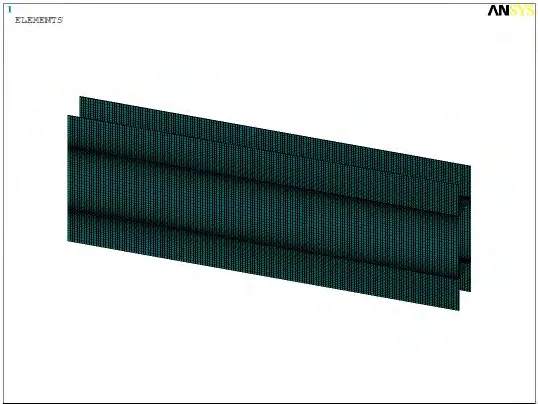

以腹板间距1/2处切割边界板条子模型为例进行分析,其余两个子模型可做类似处理。为保证计算精度,子模型在截面上沿圆孔周向划分12份单元,如图8所示,沿胞元高度方向上划分60份单元,胞元上下面板各划分80份单元,上下面板及芯层厚度方向分别划分4份单元,并沿腹板长度方向掠扫,生成六面体网格,单元共计74万单元,如图9所示。

图7 面板中部应力计算子模型位置示意图Fig.7 Location of the sub-model for middle part stress computation

图8 子模型激光焊接缺陷处单元划分Fig.8 Element mesh of the sub-model in the laser-welded defects

在主模型固支边界相同位置,分别为子模型施加固支边界条件,并在子模型上表面施加10 kPa均布压力。根据主模型切割边界处节点的角位移和平动位移,为子模型提供切割边界插值,如图10所示。

图9 子模型单元划分情况图Fig.9 Element mesh of the sub-model

图10 子模型加载及边界条件示意Fig.10 Loading and boundary conditions of the sub-model

为研究子模型切割边界处应力集中对计算结果的影响,同时也为减小单元规模,提高计算效率,在研究夹层板格结构中部应力特性时,在板条子模型的基础上,选取其中部区域,在距固支边界分别1/3,1/4,1/5板格长度处为切割边界,经过面板和腹板连接处应力集中区域建立子模型(下称板条中部子模型),子模型位置如图11所示。在研究夹层板格结构固支边界处应力特性时,选取板条左端区域,距离x=0边界处1/3,1/4,1/5板格长度处为切割边界,建立子模型(下称板条边界子模型),子模型位置如图12所示。计算分析方法与板条子模型类似。

图11 板条中部子模型位置示意图Fig.11 Location of the central part sub-model in the center of the panel

图12 板条边界子模型位置示意图Fig.12 Location of the side part sub-model along the core of the panel

图13 全体单元模型单元划分情况Fig.13 Element mesh of the all-solid model

图14 全体单元模型强度计算加载情况Fig.14 Loading conditions of the all-solid model

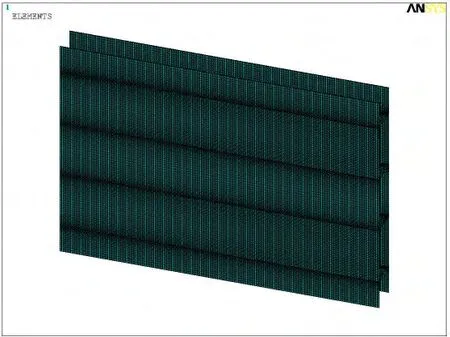

2.2.4 子模型方法计算结果验证及分析

为了验证子模型方法的正确性,全部应用solid45单元建立计算模型,焊接缺陷处圆孔半径取为0.1 mm,与子模型一致。材料参数,施加载荷及边界条件与主模型一致。全部体单元网格密度与子模型保持一致,模型在截面上沿圆孔周向划分12份单元,并沿腹板长度方向掠扫,生成六面体网格。完整模型共计149万单元,如图13,14所示。

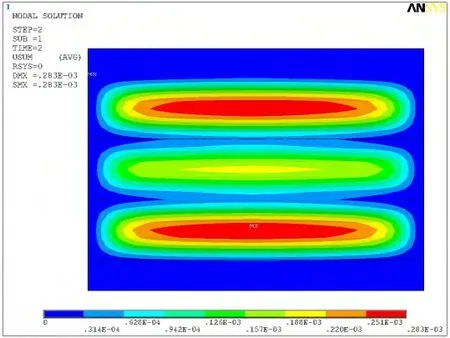

对比全部体单元建立的整体模型和壳单元建立的主模型变形云图,如图15,16所示,全体模型和主模型变形云图吻合较好,主模型切割边界位置上的位移结果可以作为子模型的计算条件。

图15 全体模型在均布载荷作用下变形云图Fig.15 Deformation distribution of the all-solid model under the uniform out-of-plane load

图16 主模型在均布载荷作用下应力云图Fig.16 Deformation distribution of the main model under the uniform out-of-plane load

图17 板条子模型腹板与上面板连接处应力分布Fig.17 Stress distribution in the connected region between the core and upper sheet at the middle part of the pane

图18 板条子模型腹板与下面板连接处应力分布Fig.18 Stress distribution in the connected region between the core and bottom sheet at the middle part of the panel

图19 板条子模型上面板中部处应力分布Fig.19 Stress distribution in the middle region of the upper sheet at the middle part of the panel

图20 板条子模型下面板中部处应力分布Fig.20 Stress distribution in the middle region of the lower sheet at the middle part of the panel

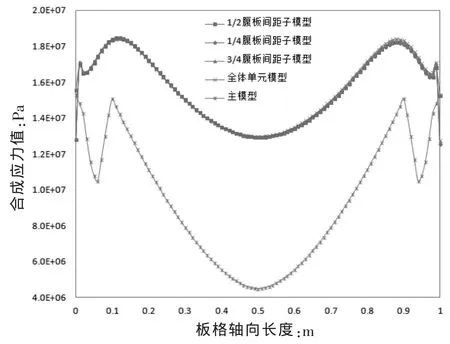

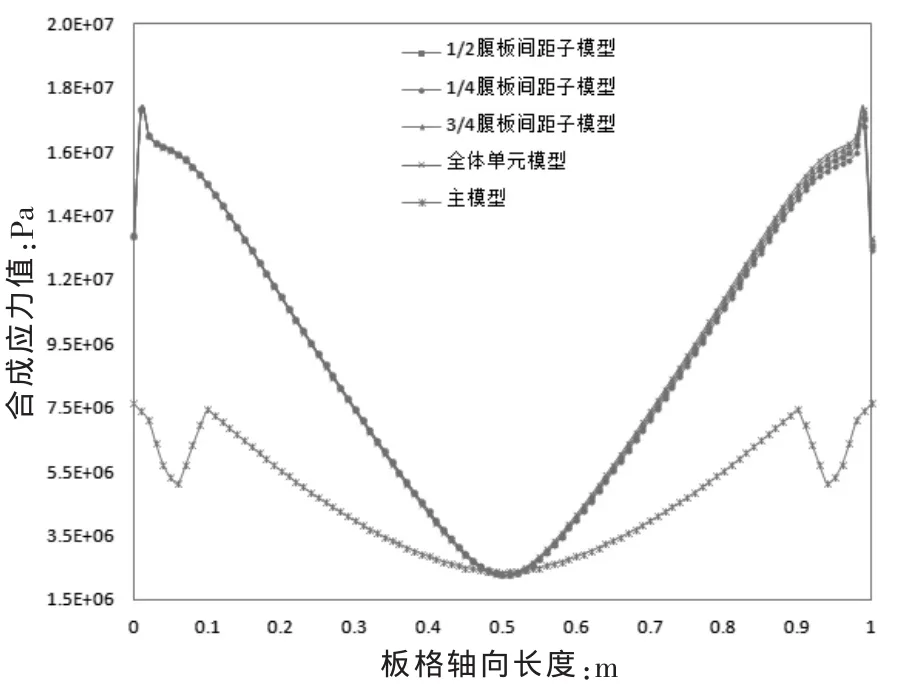

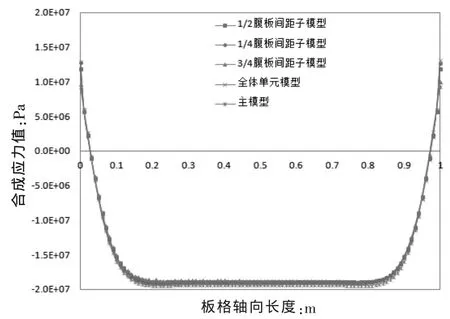

由于应力关注区域限于两芯层腹板及之间的面板区域,对主模型,全体模型和板条子模型,选取芯层腹板和上下面板连接处,以及上下面板中部,沿芯层长度方向每隔10 mm选择测点,分别提取Von Mises应力,并提取上下面板中部位置位移,对比结果如图17-20所示。

由图21-24对比结果分析可知,板条子模型两腹板及之间面板区域应力分布和位移分布几乎不受切割边界处面板宽度的影响,各子模型与全体单元模型及主模型吻合较好,主模型应力偏小,在计算中建议选取1/2腹板间距板条子模型进行计算分析。

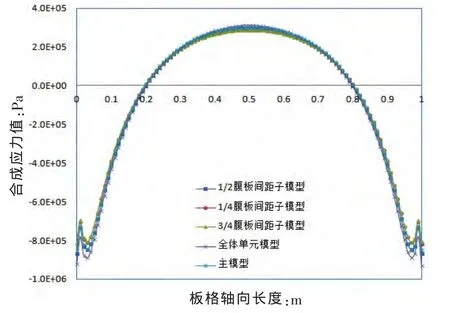

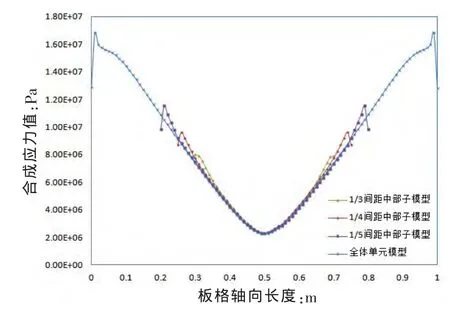

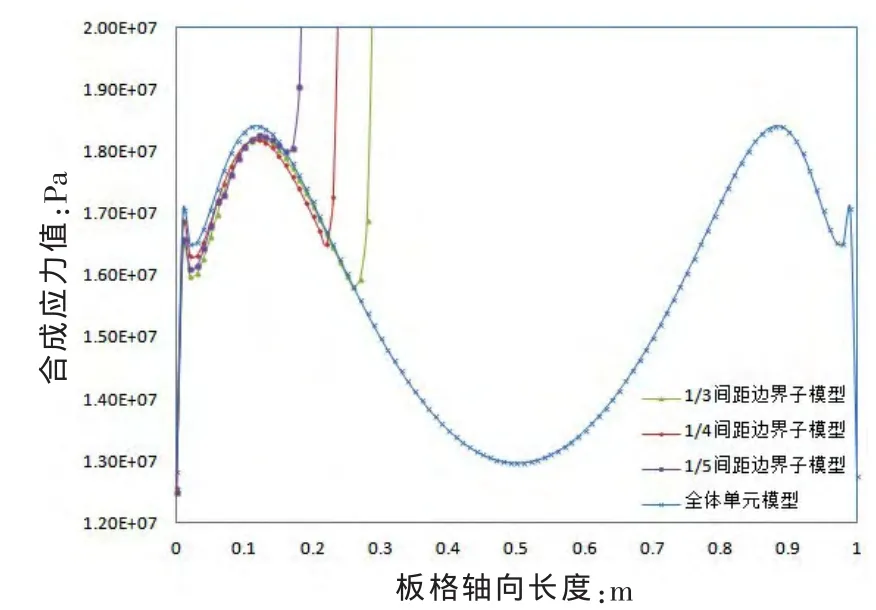

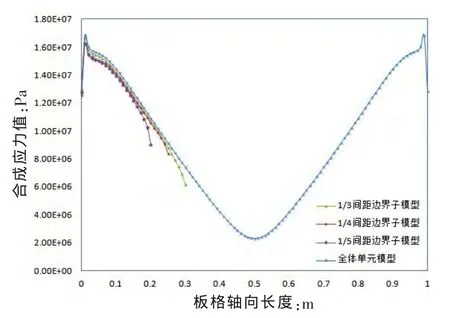

对板条中部子模型和板条边界子模型做进一步分析,同样选取芯层腹板和上下面板连接处,沿芯层长度方向每隔10 mm选择测点,分别提取Von Mises应力,对比结果如图19-22所示。

图21 板条中部子模型腹板与上面板连接处应力分布Fig.21 Stress distribution in the central sub-model between the core and upper sheet at the middle part of the panel

图22 板条中部子模型腹板与下面板连接处应力分布Fig.22 Stress distribution in the central sub-model between the core and bottom sheet at the middle part of the panel

图23 板条边界子模型腹板与上面板连接处应力分布Fig.23 Stress distribution in the side sub-model between the core and upper sheet at the middle part of the panel

图24 板条边界子模型腹板与下面板连接处应力分布Fig.24 Stress distribution in the side sub-model between the core and bottom sheet at the middle part of the panel

由图21-24对比结果可知;由于切割边界直接经过腹板与面板连接应力集中位置,板条中部子模型及板条边界子模型在靠近切割边界处应力明显偏大,但是应力受影响区域极为有限,约为板格总长度的1/20。在影响区域之外,与全体单元模型相比,应力计算结果最大误差3.8%。

以1/4切割边界板条中部子模型为例,除去子模型两端板格总长度的1/20区域,与全部体单元模型相应区域对比位移云图及应力云图,如图25-28所示。子模型与全部体单元云图较为一致。

经对比,三类模型最大位移值相当。子模型与全部体单元模型应力分布较为一致,而主模型由于未考虑激光焊接焊缝缺陷,在腹板与两面板连接处应力值明显偏小。

图25 子模型在均布载荷作用下变形云图Fig.25 Deformation distribution of the sub-model under the uniform out-of-plane load

图26 子模型在均布载荷作用下应力云图Fig.26 Stress distribution of the sub-model under the uniform out-of-plane load

图27 全体模型在均布载荷作用下变形云图Fig.27 Deformation distribution of the all-solid model under the uniform out-of-plane load

图28 全体模型在均布载荷作用下应力云图Fig.28 Stress distribution of the all-solid model under the uniform out-of-plane load

在应用子模型方法计算夹层甲板板格强度时,由于全体单元模型单元规模过大,故可以根据关注区域选取板条子模型,板条中部子模型或者板条边界子模型进行计算,为了确定切割边界经过应力集中区域对计算结果的影响,可以在关注区域建立两个或多个子模型进行计算,对比其腹板和上下面板连接处应力分布情况,受影响区域应力较正常结果明显偏大,但是除去受影响区域,两个子模型相应位置应力分布较为一致,当关注区域处在应力一致区域范围中时,计算结果与全体单元模型吻合,可以较为准确地评估夹层甲板板格结构的强度特性。对于芯层形式不同,但是芯层仅沿单一方向分布的夹层甲板板格结构,也可采用类似的子模型方法评估其强度特性。

4 结 论

本文提出了夹层甲板板格结构强度计算的子模型方法,通过一算例,在不同位置截取体单元子模型,与全部体单元模型计算结果进行对比,研究了切割边界经过应力集中区域对计算结果的影响,验证子模型方法用于计算夹层甲板板格结构强度的正确性,获得如下结论:

(1)切割边界位置对计算结果的影响区域极为有限,对强度特征关注区域建立多个子模型,确定影响区域范围,从而可较为准确地评估夹层甲板板格结构强度特性,同时提高计算效率。

(2)夹层甲板板格结构强度壳单元计算模型可以获得较为精确的变形值,但是焊缝处最大应力值明显偏小,采用体单元子模型可以模拟激光焊接焊缝缺陷,并较为准确地计算焊缝处应力分布结果。

[1]Roland F,Reinert T.Laser welded sandwich panels for the shipbuilding industry[C]//Lightweight Construction-Latest Developments.London,2000:1-12.

[2]Denney P.Corrugated core LASCOR structures in shipbuilding and other applications[C]//Presentation Lightweight Sandwich Seminar.Helsinki,Finland,1998.

[3]Dariusz B,Szala J.Tests of local strains in steel laser-welded sandwich structure[J].Polish Maritime Research,2006(s1):31-36.

[4]Liu J,Cheng Y S,Li R F,et al.A semi-analytical method for bending,buckling,and free vibration analyses of sandwich panels with square-honeycomb cores[J].International Journal of Structural Stability and Dynamics,2010,10(1):127-151.

[5]He L,Cheng Y S,Liu J.Precise bending stress analysis of corrugated-core,honeycomb-core and X-core sandwich panels[J].Composite Structures,2012,94(5):1656-1668.

[6]Kozak J.Forecasting of fatigue life of laser welded joints[J].Zagadnienia Eksploatacji Maszyn,2007,149(1):85-94.

[7]Wolfgang F,Paetzold H.Full-scale fatigue tests of ship structures to validate the S-N approaches for fatigue strength assessment[J].Marine Structures,2010(23):115-130.

[8]Zhao Shanghui,Ren Hong,Li Fujun,et al.Stress concentration analysis of moon-pool in rescue ship[J].Journal of Ship Mechanics,2009,13(2):278-284.(in Chinese)

[9]王 虎,程远胜,刘 均.I型金属夹层结构连接构件强度数值计算方法[J].中国舰船研究,2012,7(3):51-56.

[10]刘 涛,杨凤鹏,李贵敏,等.精通ANSYS[M].北京:清华大学出版社,2002.

[11]Ryszard P.Strength assessment of a version of joint of sandwich panels[J].Polish Maritime Research,2006(s1):17-20.