化学镀镍-磷合金复合稳定剂的优化研究

李 雨, 刘定富

(贵州大学,贵州贵阳550025)

引 言

化学镀镍溶液是一个热力学不稳定体系,由于溶液局部过热、pH过高或某些杂质影响在镀液中出现一些活性微粒——催化核心,使镀液发生自催化反应产生大量Ni-P黑色粉末,导致镀液短期内发生分解,逸出大量气泡,造成不可避免的经济损失。稳定剂的作用在于抑制镀液的自发分解,使施镀过程在控制下有序进行[1-3]。已报道的稳定剂可分为五类。

1)第ⅥA族元素S、Se、Te的化合物,如硫脲、硫代硫酸盐等含硫的化合物;

3)重金属离子,如 Pb2+、Cd2+、Bi3+、Sn2+及Zn2+等,但在欧洲ROHS指令中 Pb2+、Cd2+已经明确禁止使用;

4)水溶性有机物,含双极性的有机阴离子,至少含六个或八个碳原子,有能在某一位置吸附形成亲水膜的功能团,如-COOH、-OH、-SH等基团构成的有机物;

5)稀土元素阳离子,如La2+、Ce4+等。

含硫化合物的稳定剂虽对镀液有较好的稳定作用,但使镀层中的磷降低,孔隙率高,耐蚀性降低[4],因此只在不含硫脲和硫代硫酸钠的复配组合中进一步分析确定复配组合配方。

在Brenner和Ridell发现化学镀镍技术后,Pb2+就作为稳定剂使用,它是最早的稳定剂[5]。但由于Pb2+的添加浓度范围窄不易控制且属于重金属,污染环境,可通过清洁稳定剂之间的复配来取代Pb2+。

1 实验

1.1 实验材料

1)镀件。45#碳钢,尺寸为55mm×52mm×2mm(表面积为57.50cm2);

2)药品。NiSO4·6H2O,NaH2PO2·H2O,NaAc·3H2O,硝酸(ρ=1.40),氨水(ρ=0.89),一水柠檬酸,乳酸(88%),氨三乙酸,润湿剂,硫酸铈,硫酸铜,250g/L添加液A,330g/L添加液C。

1.2 实验设备

DF-101S型集热式恒温加热磁力搅拌器(河南省巩义市予华仪器有限责任公司);DK-98-11A型恒温水浴锅(天津市泰斯特仪器有限公司);FA-1004型电子天平(上海良平仪器仪表有限公司);PH100防水型笔式pH计(上海三信仪表厂);722可见光分光光度计(上海菁华科技仪器有限公司)。

1.3 施镀流程

化学镀Ni-P合金工艺流程为:

镀件→砂纸打磨→称量→化学除油→水清洗→20%盐酸溶液活化→自来水洗→纯水清洗→施镀→水清洗→烘干→称量→退镀→测定磷质量分数。

1.4 镀液成分及工艺条件

化学镀Ni-P合金镀液组成为:25g/L NiSO4·6H2O,30g/L NaH2PO2·H2O,12g/L NaAc·3H2O,16g/L柠檬酸(一水),10mL/L乳酸(88%),4g/L氨三乙酸,5mg润湿剂,pH 为 4.78~4.82,θ为86~96℃,t为2h。

1.5 测试方法

1)沉积速率的测定。沉积速率采用称量法测定。

式中:实验 ρ取 7.80g/cm3,v为沉积速率,μm/h;m1为施镀前试样的质量,g;m2为施镀后试样的质量,g;A为试样表面积,cm2;t为施镀时间,h(实验 t为2h)。

2)镀液稳定常数[6]。实验通过镀层P质量分数计算稳定常数。

式中:Δm'为施镀过程添加的 Ni的质量,g;Δm为施镀完成后镀层质量与褪镀后镀层质量之差,g;m1为施镀前镀液中Ni的质量,g;m2为施镀后镀液中Ni的质量,g;w为镀层磷的质量分数,%。

3)镀液中镍离子浓度的测定。镍离子的测定采用EDTA滴定法。

4)孔隙率。采用贴滤纸法[7]。

式中:A为受检镀层面积,cm2;n为孔隙斑点总数,个。

5)镀层磷测定。采用磷钼钒黄分光光度法测定[8]。

2 实验结果与讨论

2.1 不同稳定剂组合对溶液和镀层性能的影响

为了筛选综合效果较好的化学镀Ni-P合金镀液稳定剂组合,在上述化学镀Ni-P合金基础镀液中,添加不同配方的稳定剂组合,实验结果如表1所示。

表1 不同稳定剂组合对化学镀镍溶液和镀层性能的影响

2.2 复合稳定剂对化学镀镍-磷合金镀速的影响

由表1可知,各种稳定剂之间复合后对化学镀镍-磷合金的镀速有明显的影响,如图1所示。对镀速进行分析表明,复配过程中硫酸铜,随着添加质量浓度的增加,镀速先升高后降低,在25mg/L时镀速达到最大;碘酸钾随着添加质量浓度的增加,镀速先升高后降低,在15mg/L时镀速达到最大;DL-半胱氨酸随着添加质量浓度的增加,镀速先升高后降低后再提高,在1mg/L时镀速达到最大;硫酸铈随着添加质量浓度的增加使镀速先增加后降低,且在5.0mg/L时镀速达到最大。稳定剂的添加使镀速表现为先上升后下降可解释为,向镀液中添加微量的稳定剂可以掩蔽镀液中的其他催化活性中心位,使反应主要在镀件上进行,镀速增加;当增加稳定剂的质量浓度时,稳定剂吸附在镀件表面的比例增加,占据镀件表面催化活性位增加,阻止了成核反应,镀速降低。4种添加剂的镀速极值进行比较,说明它们对镀速的影响硫酸铜>DL-半胱氨酸>硫酸铈>碘酸钾。以镀速为评价指标确定4种添加剂复配组合为 25mg/L硫酸铜、10mg/L碘酸钾、1mg/L DL-半胱氨酸和5.0mg/L硫酸铈。

图1 稳定剂复配对镀速影响

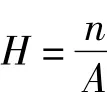

2.3 复合稳定剂对镀液稳定性的影响

对镀液稳定常数进行分析,如图2所示。由图2分析表明,复配过程中硫酸铜质量浓度的增加使镀液稳定常数先减少后增加,且在25mg/L时镀液稳定常数达到最大;碘酸钾质量浓度的增加使镀液稳定常数减少;DL-半胱氨酸质量浓度的增加使镀液稳定常数增加;硫酸铈质量浓度的增加使镀液稳定常数逐渐增加。稳定常数实质上表现为镍离子的利用率,添加稳定剂主要是掩蔽催化活性中心,抑制镀液的自发分解,使反应主要在镀件表面上进行,提高镍离子利用率,从而提高了镀液的稳定常数。4种添加剂的镀液稳定常数极值进行比较,说明它们对镀液稳定常数的影响DL-半胱氨酸>碘酸钾>硫酸铜>硫酸铈。以镀液稳定常数为评价指标确定4种添加剂复配组合为25mg/L硫酸铜、10mg/L碘酸钾、3mg/L DL-半胱氨酸和7.5mg/L硫酸铈。

图2 稳定剂复配对镀液稳定常数影响

2.4 复合稳定剂对镍镀层孔隙率的影响

对镀层孔隙率进行分析,如图3所示。由图3分析表明,复配过程中硫酸铜质量浓度的增加使镀层孔隙率逐渐增大;碘酸钾质量浓度的增加使镀层孔隙率先不变后降低;DL-半胱氨酸质量浓度的增加也使镀层孔隙率先不变后降低;硫酸铈质量浓度的增加使镀层孔隙率逐渐减小。4种添加剂的镀层孔隙率极值进行比较,说明它们对镀层孔隙率的影响硫酸铜>硫酸铈>碘酸钾=DL-半胱氨酸。以镀层孔隙率为评价指标确定4种添加剂复配组合为25mg/L硫酸铜、20mg/L碘酸钾、3mg/L DL-半胱氨酸、7.5mg/L 硫酸铈。

图3 稳定剂复配对孔隙率的影响

2.5 复合稳定剂对镀层磷含量的影响

对镀层磷含量进行分析,如图4所示。由图4分析表明,复配过程中硫酸铜质量浓度的增加使镀层磷质量分数逐渐减少;碘酸钾质量浓度的增加使镀层磷质量分数先增加后减少,且在15mg/L时达到最大;DL-半胱氨酸质量浓度的增加使镀层磷质量分数先减少后增加;硫酸铈质量浓度的增加使镀层磷质量分数先增加后减少。4种添加剂的镀层磷极值进行比较,说明它们对镀层磷质量分数的影响碘酸钾>硫酸铈>DL-半胱氨酸>硫酸铜。以镀层磷质量分数为评价指标确定4种添加剂复配组合为25mg/L硫酸铜、15mg/L碘酸钾、3mg/L DL-半胱氨酸和5.0mg/L硫酸铈。

图4 稳定剂复配对镀层中磷的影响

3 结论

对筛选出的稳定剂设计正交试验,进行复配,并分析实验结果确定稳定剂最佳的三元复配组合。综合以镀速、镀液稳定常数、镀层孔隙率和镀层磷质量分数为评价指标,确定4种添加剂复配组合为25mg/L硫酸铜、20mg/L碘酸钾、3mg/L DL-半胱氨酸和7.5mg/L硫酸铈,镀后测得镀速 12.54μm/h、镀液稳定常数91.85%,孔隙率0,镀层磷质量分数10.25%,替代了重金属Pb2+作为化学镀镍-磷合金溶液中的清洁稳定剂。

[1] 姜晓霞,沉伟.化学镀理论及实践[M].北京:国防工业出版社,2000:46-54.

[2] 李宁.化学镀实用技术[M].哈尔滨:哈尔滨工业大学出版社,2012:80-81.

[3] Baskaran I,Sankara Narayanan T S N,Stephen A.Effect of accelerators and stabilizers on the formation and characteristics of electroless Ni-P deposits[J].Materials Chemistry and Physics,2006,(99):117-126.

[4] 雷志刚,郑传明,韩荣生,等.四种稳定剂对化学镀镍液及镀层耐蚀性的影响[J].腐蚀与防护,2007,28(3):135-137.

[5] 刘志坚,贺子凯,刘鸿康,等.长寿命高稳定性化学镀镍工艺[J].材料保护,2003,19(2):16-17.

[6] 戴长松,吴宜勇,王殿龙,等.化学镀镍稳定性的综合评价[J].电镀与环保,1997,17(4):9-11.

[7] GB 5935-1986,轻工产品金属镀层的孔隙率测试方法[S].

[8] 舒余德,谢勤.分光光度法测定Zn-Ni-P合金镀层及镀液中的磷[J].电镀与精饰,2001,23(1):38-39.

——以硫酸铜饱和溶液析出晶体的计算为例