熔盐电解法渗硼工艺的优化

吴晔康, 杨海丽, 徐 宏, 尚 磊, 王心悦

(河北联合大学冶金与能源学院河北省现代冶金技术重点实验室,河北唐山 063009)

引 言

众所周知,渗硼层具有很高的硬度和耐磨性,良好的抗蚀性、红硬性和抗氧化性,使渗硼后的工件可以在摩擦、腐蚀的环境中工作,在工模具、汽车制造、采矿石油机械、纺织及农耕机械等方面广泛应用[1-4]。常见的渗硼方法包括气体渗硼、液体渗硼(电解渗硼和盐浴渗硼)、固体渗硼(粉末固体渗硼、粒状固体渗硼和膏剂固体渗硼)以及固体气相渗硼。其中,熔盐脉冲电解法渗硼与其它渗硼法相比,主要优点:1)设备要求简单、操作方便,条件易控制,能处理形状较复杂的零件;2)电流效率高,分解电压大,气体溶解度低,过程中副反应的影响小;3)熔盐电解交换电流密度高,电解速度快,电解能力强;4)脉冲电解渗硼所得渗层致密、均匀,分散能力强、深渗能力好;5)渗层与基体金属结合紧密,电解产物结构优良,形貌良好[5-7]。目前对熔盐电解渗硼工艺的研究局限于直流电解渗硼方面的报道,而关于脉冲电解渗硼工艺的研究较少[8-12]。实验以20钢为基体,采用脉冲电解法进行渗硼,以渗硼层厚度为主要指标,利用正交试验对脉冲电解工艺参数进行优化,为研究熔盐脉冲电解渗硼提供依据。

1 实验部分

1.1 实验原料

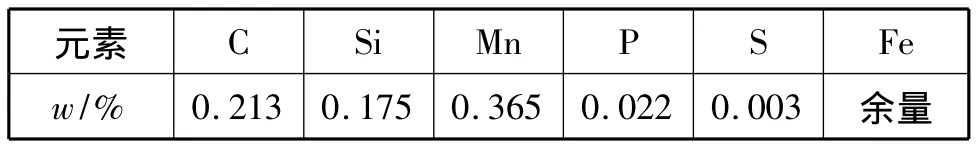

实验药品氯化钠、氯化钾、氟化钠、无水四硼酸钠(均为分析纯)。基体材料选用20钢,其化学成分如表1所示,试样尺寸为20mm×20mm×3mm。

表1 20钢化学成分

1.2 实验方法

20钢经打磨、除油、水洗、酒精清洗和电吹风吹干后待用。将实验用盐于 200℃干燥 4h,按n(NaCl)∶n(KCl)∶n(NaF)=1∶1∶3 称量[13],分别添加0.04、0.05、0.06 和0.07mol硼砂,混合均匀后倒入高纯石墨坩埚,置于不锈钢套筒中,采用坩埚式电阻炉加热至所需温度,保温1h后,插入阴极试样,使之浸入熔盐,阳极为高纯石墨坩埚,在氩气保护下,采用SMD-P型智能多组换向脉冲电镀电源(邯郸市大舜电镀设备厂)进行电解渗硼。渗硼完毕后,迅速将试样放入沸水中煮20min,去除表面粘附的熔盐,经水洗、无水乙醇超声清洗10min,并吹干,以备检测。采用Axiovert200MAT金相显微镜(德国蔡司)观测渗硼层断面形貌并测定厚度;采用GDA750型辉光放电光谱仪(德国Spectruma)对渗层硼含量进行分析。

1.3 渗硼层厚度的测定

由于钢铁材料的渗硼层成齿状形貌,因此通常采用齿峰和齿谷的统计算术平均值作为渗硼层厚度的计量,即金相法计算渗硼层厚度。测量齿峰X1,X2,X3,……,Xn,取其平均值;再测出齿谷的高度 Y1,Y2,Y3,……,Ym,算出齿谷的平均高度,最后得到渗硼层的厚度。n和m的数值一般都应大于5[14]。每块试样测取15个峰值、15个谷值,求出各试样渗硼层的厚度。

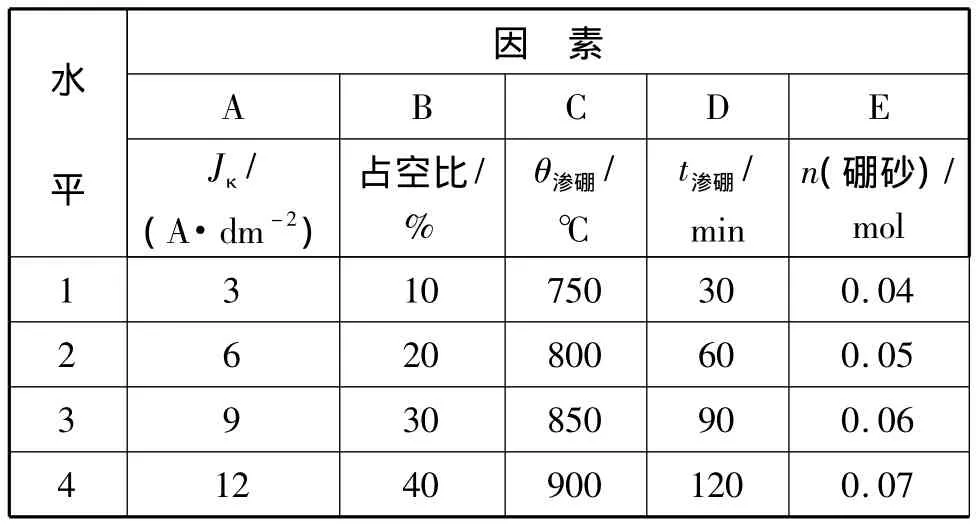

1.4 正交试验

电流密度、占空比、渗硼温度、渗硼时间及硼砂含量五个因素为影响熔盐脉冲电解渗硼层厚度的主要因素。以渗硼层厚度为主要实验指标,选取5因素4水平的正交表L16(54),进行正交试验,所需考虑的因素及水平见表2。

表2 正交试验因素水平表

2 结果及分析

2.1 正交试验结果

正交试验结果及极差分析见表3。

表3 正交试验结果

极差R的大小反应了该因素的水平变动对指标影响的大小。R值越大,影响就越大。由表2看出,5个因素对渗硼层厚度影响的主次顺序为:C>A>E>B>D,即渗硼温度对渗硼层厚度的影响最显著,电流密度次之,其次是硼砂物质的量、占空比,渗硼时间对渗硼层厚度的影响最不明显。由均值M可以看出,电解渗硼渗层厚度最大的工艺为:A4B2C4D4E1,即 Jκ为 12A/dm2、占空比 20%、θ为900℃、t为 120min 和硼砂量为 0.04mol。

2.2 各因素对渗硼层厚度的影响

以各个因素水平为横坐标,渗硼层厚度平均值为纵坐标,绘制因素与指标的趋势图,如图1所示。

图1 渗硼层厚度均值与因素的关系

由图1可见,随电流密度的增加,渗硼层厚度增加。这是因为电流密度的增加,使峰值电流增加,加速了阴极极化作用,使得阴极电位负移,降低阴极扩散层中的硼离子浓度梯度,有利于硼的沉积,使沉积速度加快,所得渗层变厚[15]。

随占空比的增大,渗硼层厚度先增加后减小。这是因为当占空比为10%时,占空比较小,导通时间相对较短,此时阴极硼的还原量少,所得渗层薄;当占空比为30%和40%时,占空比较大,关断时间相对较短,阴极界面浓度和渗液本体浓度相差较大,浓差极化增大,硼离子向阴极的扩散减少,消耗后得不到补充,故渗层也薄。因而当占空比为20%时厚度最大。

随渗硼温度的升高,渗硼层厚度显著增加,曲线呈近似的线性关系。温度升高使熔盐粘度下降,电导率增加,加速了渗剂的分解,提高了活性硼原子的扩散能力,覆盖能力就强,从而使渗层的厚度增大。但是单一的提高温度,能耗将会增大,熔融盐的蒸汽压增加,挥发损失增大[5,16]。因此通过升高温度来获得较厚渗硼层的途径往往不可取。

当渗硼t小于90min时,渗层厚度随时间的延长显著增加;当渗硼t超过90min时,渗层厚度的增加趋于平缓。这是由于随着时间的延长,熔盐中硼粒子浓度下降,同时阴极表面导电性下降,硼原子的扩散减缓的缘故。且延长时间,势必会增加能耗,故最优渗硼t取90min。

当硼砂在0.04~0.07mol范围时,随硼砂物质的量的增加,渗硼层的厚度减小。这是由于随着硼含量的增加,熔盐粘度也增加,粘度增大阻碍了硼原子向阴极的运动,所得渗层变薄[13]。

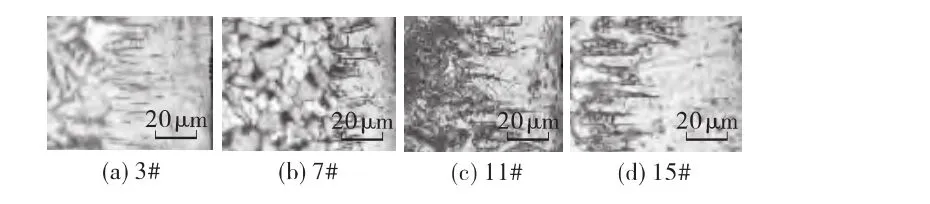

2.3 渗硼温度对金相组织的影响

若要保证渗硼后工件的性能,仅有较厚的渗层是不够的,同时需要保证其组织细致紧密,使渗层与基体连接牢固,不易剥落。温度为影响渗层组织的最主要因素,图2、图3、图4和图5分别是750、800、850和900℃下各试样的金相组织。

图2 750℃时试样的金相组织

图3 800℃时试样的金相组织

图4 850℃时试样的金相组织

图5 900℃时试样的金相组织

钢铁渗硼后表面形成的硼化物为柱状晶形态,且柱状晶基本与试样的表面垂直,渗硼层呈梳齿状嵌入基体组织中,这种结构有利于与基体牢固结合[17]。一种新相的生长都要经过形核和长大的过程。从渗剂中分解出的硼原子首先在试样表层晶界处形成硼化物晶核,形成的晶核对于试样表层具有各种可能的结晶学取向。晶核向基体内生长的速度主要取决于硼原子在晶体中的扩散速度。由于硼化物[002]晶向具有成为硼原子"扩散通道"的特征,因此只有[002]晶向与试样表面相垂直,扩散阻力小且生长速度最快的晶粒,才能不断地向试样心部生长,形成柱状晶[18-19]。从金相组织可看出,当θ为750℃(图2)时,渗层组织比较细致紧密,但渗层比较薄,且伸入基体中的硼化物的梳齿很小,与基体接触面小,从而渗层与基体结合力小,导致渗层与基体的连接不紧密,渗层易剥落;当θ为800℃(图3)时,渗层厚度比750℃时有所提高,齿状硼化物仍比较小,组织比较细致紧密,但梳齿状组织较短,与基体接触面仍较小,降低了与基体的结合强度,连接不够紧密,渗层易剥落;在850℃(图4)时,渗层不仅比较厚,而且硼化物的针比较长,深入基体中,渗层不易剥落。900℃(图5)时,渗层虽较厚,但齿状趋于平坦呈舌状,硼化物与基体接触面减小,削弱了与基体的结合强度。因此,选择850℃作为渗硼温度,可以获得较厚且不易剥落的渗层。

2.4 最优工艺验证

根据各因素对渗硼层厚度的影响及温度对金相组织的影响,将正交试验所得电解渗硼层厚度最大的工艺 A4B2C4D4E1修正为:A4B2C3D3E1,即Jκ为12A/dm2、占空比 20%、渗硼 t为 90min、θ为850℃、硼砂为0.04mol,进行电解渗硼,记为17#。图6为17#试样的金相组织,由金相法计算出其渗硼层的δ为87.4μm。由图6可见,17#试样的硼化物针比较均匀,组织的细致程度比较高,与基体的连接紧密,使得渗硼层不会轻易脱落。渗层组织为(Fe2B+FeB)双相,其中Fe2B相为灰白色,FeB为黑灰色,且FeB相厚度已超过渗层总厚度的1/3,其耐磨性会更好[18]。

图6 17#试样的金相组织

为确定B元素在渗层中的分布规律,用辉光放电光谱仪对渗硼层中B的质量分数变化进行了分析,图7为17#试样硼质量分数随深度变化曲线。由图7可见,从表面到约20μm的深度,B的质量分数约为16%,与FeB相中B的质量分数基本一致,说明渗硼层最外层主要是FeB相。20μm到75μm时B的质量分数开始降低,由16%降低到约8%,说明这区间应该为梳齿状的FeB和Fe2B交叉区域;75到87μm时B的质量分数约为8%,与Fe2B相中B的质量分数基本一致,说明次外层主要由Fe2B组成。与金相法结果基本一致。

图7 17#试样硼质量分数随深度变化关系

3 结论

1)电流密度、占空比、渗硼温度、渗硼时间和硼砂量等5个因素对20钢电解渗硼渗层厚度影响的主次顺序为:渗硼温度>电流密度>硼砂量>占空比>渗硼时间。

2)采用熔盐脉冲电解法在20钢基体上渗硼的最优工艺参数为:Jκ为12A/dm2、渗硼θ为850℃、占空比20%、渗硼 t为90min、熔盐摩尔配比为n(NaCl)∶n(KCl)∶n(NaF)∶n(Na2B4O7)=1∶1∶3∶0.04。在该工艺下电解渗硼,得到的渗硼层δ为87.4μm,渗层组织较细致紧密。

[1] 慕东,王渠东,沈保罗.渗硼对钢铁表面组织与性能影响的研究现状[J].材料导报,2009,23(4):42-43.

[2] Oliveira C K N,Casteletti L C,Lombardi Neto A,et al.Production and characterization of boride layers on AISI D2 tool steel[J].Vacuum,2010,84(6):792-796.

[3] Kartal G,Timur S,Sista V,et al.The growth of single Fe2B phase on low carbon steel via phase homogenization in electrochemical boriding(PHEB)[J].Surface and Coatings Technology,2011,206(7):2005-2011.

[4] Béjar M A,Moreno E.Abrasive wear resistance of boronized carbon and low-alloy steels[J].Journal of Materials Processing Technology,2006,173(3):352-358.

[5] 谢钢.熔融盐理论与应用[M].北京:冶金工业出版社,1998:197-198,206.

[6] 郭忠诚,曹梅.脉冲复合电沉积的理论与工艺[M].北京:冶金工业出版社,2009:5.

[7] 向国朴.脉冲电镀的理论与应用[M].天津:天津科学技术出版社,1989:1-2.

[8] 许福成.电解渗硼工艺的研究及其应用[J].航空制造技术,1980,(10):35-36.

[9] 孙达,孟繁中.电解渗硼的研究[J].金属热处理,1985,(4):48-53.

[10] 郭忠诚,杨显万,刘鸿康,等.低温电解渗硼的工艺及性能研究[J].有色金属,1997,49(2):44-46.

[11] Allaoui O,Bouaouadja N,Saindernan G.Characterization of boronized layers on a XC38 steel[J].Surface and Coatings Technology,2006,201(6):3475-3482.

[12] Sista V,Kahvecioglu O,Eryilmaz O L,et al.Electrochemical boriding and characterization of AISI D2 tool steel[J].Thin Solid Films,2011,520(5):1582-1588.

[13] 李建军,何宁.电化学渗硼熔盐中硼含量配比研究[J].金属世界,2013,(2):38-42,69.

[14] 彭文屹,张骥华,吴晓春,等.渗硼层与渗氮层深度的测定[J].材料保护,2003,36(11):49-50,68.

[15] 李建军,何宁.电流密度对熔盐电化学渗硼工艺的影响[J].河北冶金,2013,(2):14-18.

[16] 郝少祥,孙玉福,杨凯军.Cr12MoV钢渗硼工艺及渗层的组织与性能[J].金属热处理,2006,31(7):67-71.

[17] 衣晓红,鲍闯,李凤华,等.ZG1Crl8Ni9奥氏体不锈钢的渗硼[J].金属热处理,2009,11(4):75-76.

[18] 唐殿福,卯石刚.钢的化学热处理[M].沈阳:辽宁科学技术出版社,2009:620-621,624.

[19] 蒋百灵,雷廷权.渗硼层的形成和生长机制及其动力学过程分析[J].金属热处理,1991,(4):16-20.