自动导引车骨架结构优化设计

吴 斌 钱晓明 武 星 沈 科

南京航空航天大学,南京,210016

0 引言

随着物流自动化技术的迅速发展,自动导引车(automated guided vehicle,AGV)作为一种重要的物流自动化装备已获得了广泛应用。然而目前AGV的几何尺寸普遍较大,车体较重,导致AGV搬运货物时用来克服自身质量产生的阻力而消耗的能源过多,缩短了电池的工作时间。因此,对AGV车身骨架进行结构优化,减小AGV的自重系数(即车辆自重与标记载重的比值),实现等强度、轻量化的设计目标具有重要意义。

AGV骨架结构优化是一种连续体拓扑优化,连续体拓扑优化本质上是一种0-1离散变量的整数优化问题[1],均匀化方法、变密度法和水平集方法是三种常用的建模方法[2-4]。优化准则法是连续体结构拓扑优化设计常用的求解方法[5],对于求解有大量设计变量和单约束的优化问题,具有很高的优化效率[6]。Schmit[7]首先给出了用数学规划方法求解多种载荷情况下弹性结构设计的数学表达式,之后很多研究者对结构优化进行了研究。文献[6]以柔性机构为研究对象,建立了分布式柔性机构拓扑优化设计的多准则优化模型,虽然该模型能满足机械效率的输出要求,但其数学模型忽略了材料的刚度约束,应用领域受到限制。文献[8]运用连杆机构综合技术研究了集中式柔性机构拓扑优化设计的“伪刚体”方法,由于研究对象存在运动副,伪刚体法设计的局部柔性变形存在应力集中现象,部件承受循环载荷会造成疲劳破坏。文献[9]研究了客车车身骨架结构的优化设计,以承载梁的截面为变量建立目标函数,虽然该方法实现了减重优化,但由于忽略了同一承载梁的不同轴向位置的截面是可变的,故该优化方法未能实现最轻量化这一优化目标。文献[10]提出了一种水平集方法,对柔性机构进行形状优化和拓扑优化,取得了较优的设计效果,但在进行优化求解的过程中需要设计额外的约束,计算效率偏低。本文以AGV为研究对象,针对目前AGV普遍存在的自重系数较大的问题,基于力学分析与数学规划,合理分配约束条件加载的位置,优化AGV车身骨架的制造工艺,利用变密度法和优化准则法确定较优的AGV车身骨架的形貌与材料分配,以此建立车身骨架三维模型,在载重为500kg的工况下,利用有限元软件对该模型进行刚度和强度的仿真分析。

1 车身骨架承载梁优化

目前,AGV厂家大多选用钢材作为制造AGV车身骨架的材料,因此,本文以Q235作为研究对象。AGV运送货物时受到货物的压力产生弯曲形变,所以提高骨架用钢的弯曲强度是必要的。由于弯曲正应力是控制梁的主要因素,故弯曲正应力的强度条件往往是设计梁的主要依据[11]。即

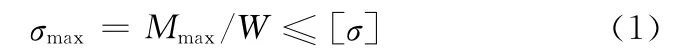

式中,σmax为最大弯曲正应力;Mmax为最大弯矩;W为抗弯截面系数;[σ]为许用应力。

从式(1)可以看出,要提高梁的承载能力应从两个方面考虑:一方面是采用合理的截面形状,以增大W 的值;另一方面则是合理安排梁的受力情况,以减小Mmax的值。

1.1 承载梁的截面分析

由式(1)可以看出,梁可能承受的最大弯矩Mmax与抗弯截面系数W成正比,而使用材料的多少和自重的大小则与截面积A成正比。所以合理的截面形状应是截面面积A较小,而抗弯截面系数W较大。由表1可以看出,工字钢和槽钢两种截面更为合理[11]。

表1 几种截面W和A的比值

根据自动导引车的结构和制造工艺,选取槽钢承载载荷。根据文献[11],取安全系数ns=2,得许用应力[σ]=117.5MPa。

1.2 承载梁的静力分析

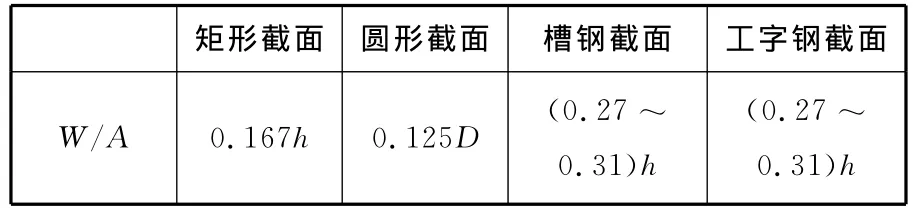

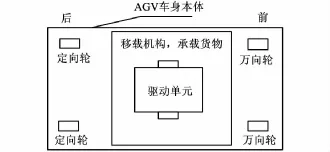

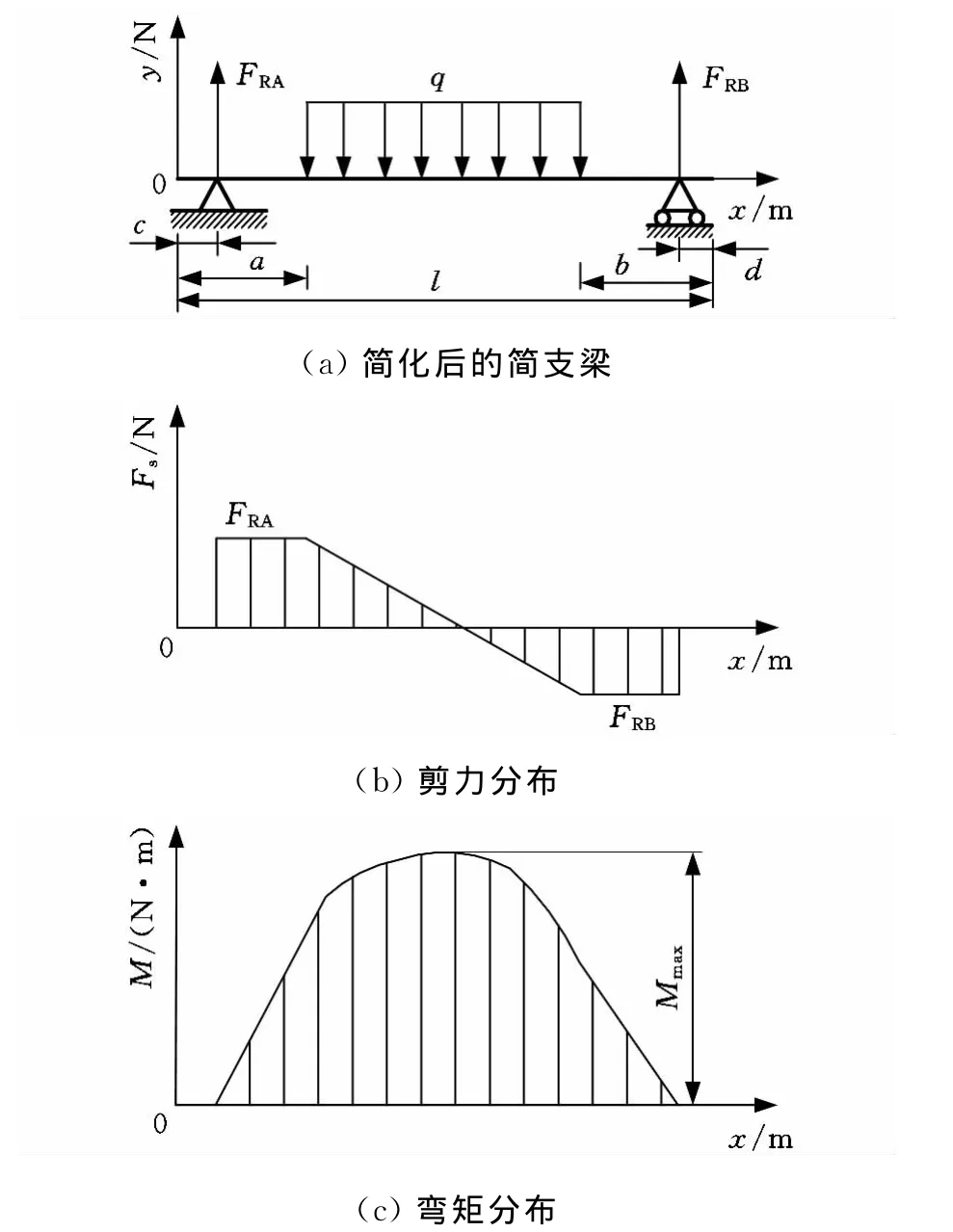

本文设计的AGV采用驱动单元潜入牵引式的拖车结构,即将AGV的驱动单元与承载单元分离,驱动单元承受的压力较小,能够提供带动AGV行驶的牵引力即可,承载单元则承受大部分的压力,潜入牵引式拖车结构如图1所示。目前,大多数自动导引车配有承载及装卸货物的移载机构,移载机构与货物的质量由移载机构的底板传递到AGV左右两侧的梁上,梁由万向轮与定向轮支撑,在静态载荷下,可将左(右)梁简化为简支梁,梁的工况如图2所示。

以横坐标x表示横截面在梁轴线上的位置,则各横截面上的剪力和弯矩皆可表示为x的函数。梁的剪力方程和弯矩方程分别为

图1 AGV结构简图

图2 AGV承载梁工况图

静态载荷下,AGV左右侧的梁可简化为图3a所示的简支梁,则剪力图和弯矩图如图3b和图3c所示。

图3 剪力、弯矩分布图

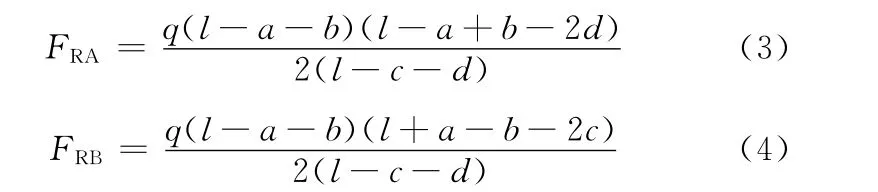

根据式(2)可求出

式中,FRA为定向轮的支持力,N;FRB为万向轮的支持力,N;q为负载的载荷集度,N/m;a为载荷集度距梁后端的距离,m;b为载荷集度距梁前端的距离,m;l为梁的长度,m;c为后轮距梁后端的距离,m;d为前轮距梁前端的距离,m。

此时,最大弯矩为

两支座为车轮布置的位置。AGV前轮与后轮间距离越大,其抗俯仰和横摆的性能越好,行驶越稳定,但长轴距在提高直线行驶稳定性的同时,导致转向灵活性下降,转弯半径增大,AGV的机动性变差。因此,在稳定性和灵活性之间必须做出取舍,找到合适的平衡点。

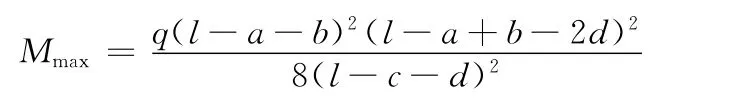

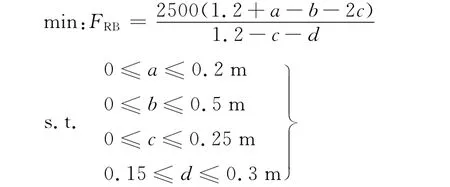

本文设计的AGV采用驱动单元潜入牵引式的拖车结构,额定载重为500kg。为降低AGV结构的复杂性及减小转向阻力,优化转向性能,去除两个万向轮,将驱动单元向前移动至其中心距车身骨架前端距离为d处,该驱动单元可承载的最大压力为800N。由于选用的定向轮的额定载重为350kg,两个定向轮的最大承载质量之和大于AGV满载时的整车总质量,因此,只研究驱动单元承载的压力对设计AGV的影响。为使驱动单元能够驱动AGV且不影响驱动单元的减震功能,FRB应大于400N且小于800N。假定设计梁长为1.2m,综合考虑AGV的抗俯仰、横摆的性能以及保证转向的灵活性,确定边界条件,根据式(4)建立目标函数FRB的数学模型:

计算得到FRB=625N,符合要求,此时[a b c d]T= [0 0.5 0.25 0.15]Tm,Mmax=957N·m。选取热轧槽钢20a为梁的加工材料,根据式(1)有σmax=5.4MPa,则σmax<[σ]。所选取的梁及载荷与车轮位置符合设计要求。

2 车身骨架优化

2.1 基于变密度法的车身骨架数学模型

本文采用变密度法,以密度为拓扑设计变量,把优化时结构的拓扑优化问题转化为材料的最优分布问题,以实现拓扑优化理论应用于AGV车身骨架结构设计,在给定的设计空间内,经过拓扑优化分析找到AGV车身骨架的最佳结构分布,在满足结构刚度要求的条件下,减小结构质量,实现车身骨架结构的轻量化设计。

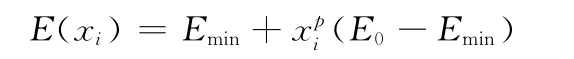

在拓扑优化领域,目前运用较多的密度插值模型有SIMP插值模型[12]和RAMP插值模型。从对中间密度的惩罚效果来看,SIMP插值模型的处理效果比RAMP插值模型略好[13]。SIMP模型主要通过引入惩罚因子,在材料的弹性模量和单元相对密度之间建立起一种显式的非线性对应关系。当设计变量的值在(0,1)之间时,对中间密度值进行惩罚,使中间密度值向0/1两端聚集,这样可以使连续变量的拓扑优化模型能很好地逼近0-1离散变量的优化模型。插值以后的弹性模量为

其中,p为数学模型中对中间密度材料的惩罚因子。惩罚因子的作用是当设计变量的值在(0,1)之间时,通过逐渐增加p的值对设计变量的中间值进行惩罚,随着p值的增大,设计逐渐接近0/1设计。为有效压缩中间密度材料,一般取p≥2。E0=1000Emin。xi表示单元i的相对密度。

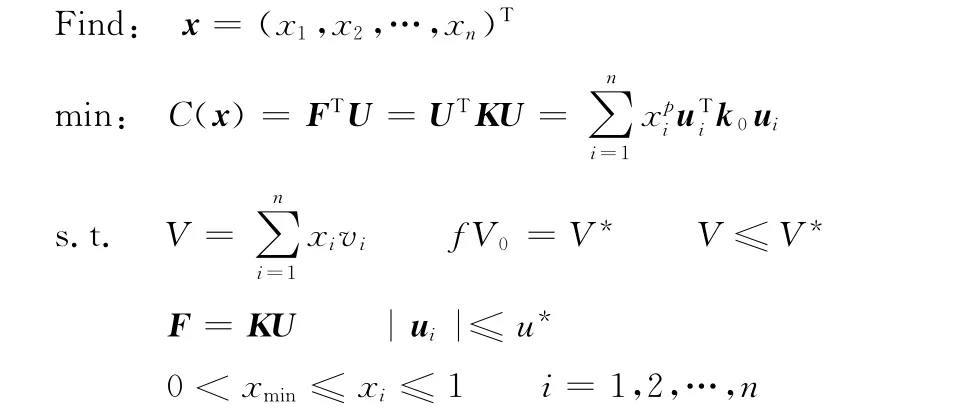

基于SIMP材料插值模型,以结构体积和材料变形位移为约束条件,以柔顺度最小(刚度最大)为目标函数的AGV车身骨架结构拓扑优化设计的数学模型为

式中,x为拓扑变量设计向量;C为柔顺度;F为结构节点载荷矢量;K为整体刚度矩阵;U为结构节点位移矢量;xi为材料的相对密度;ui为材料单元位移列向量;k0为材料密度为“1”的单元刚度矩阵;vi为材料单元相对体积;f为体积优化比例系数;u*为位移的上限值;xmin为最小材料单元密度,为防止拓扑值取0时结构刚度矩阵可能出现奇异,通常取xmin为0.01。

2.2 基于优化准则法设计变量迭代格式

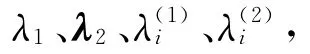

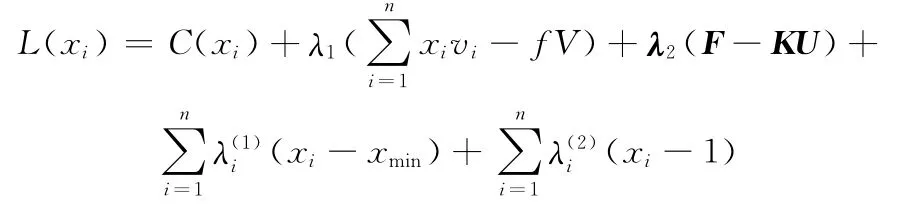

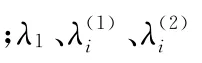

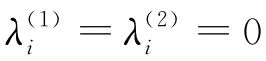

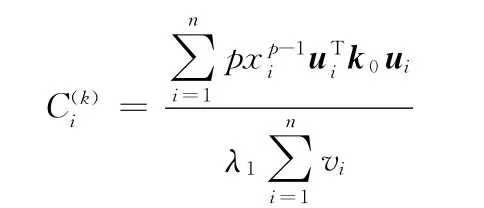

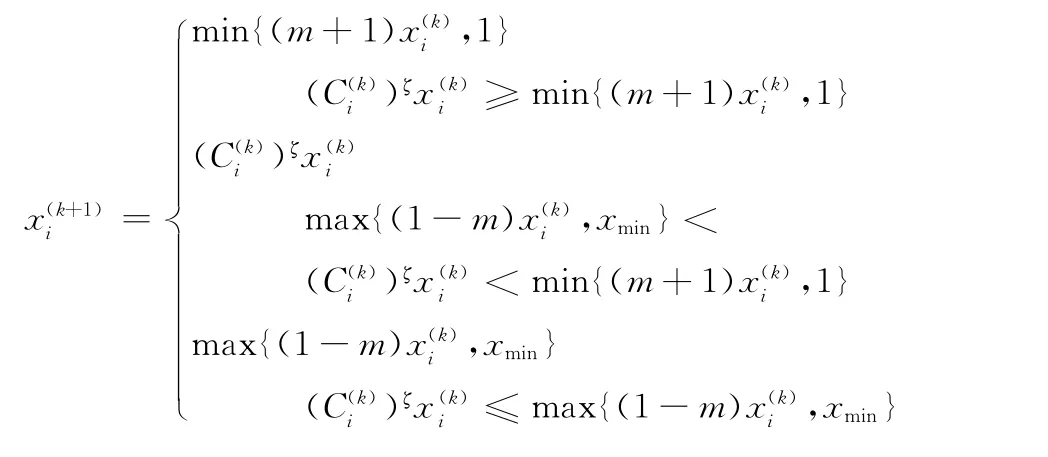

依据Kuhn-Tucker最优化条件,Lagrange函数关于设计变量和Lagrange乘子的驻值条件为

式中,n为设计变量个数。

令Lagrange函数取值为“0”,可得

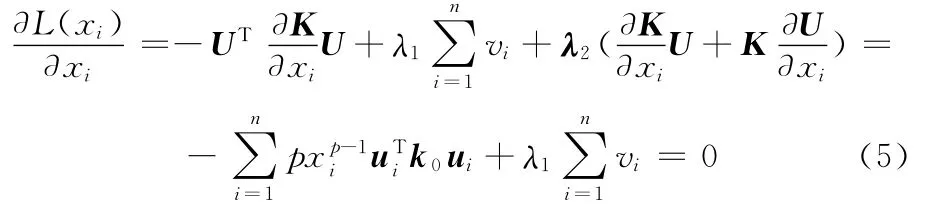

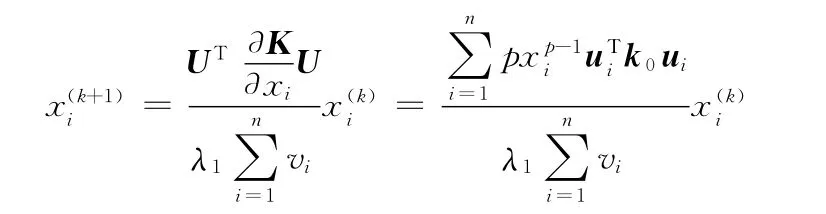

基于不动点迭代思想,将式(5)代入SIMP模型可得到最终的优化准则:

Lagrange乘子λ1在每一步迭代中均会发生变动,为了求解简便,采用二分法进行求解。一次迭代中,为使迭代过程稳定,引入移动极限常数m(0<m<1)及阻尼因子ζ(0<ζ<1),令

则基于变密度插值模型和优化准则法的设计变量的显式收敛格式为

3 车体骨架结构优化求解分析

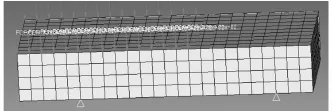

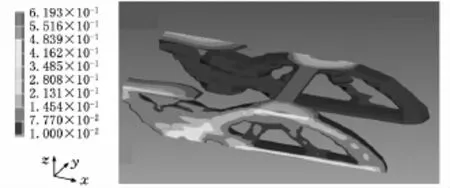

根据AGV的设计要求,AGV额定载重为500kg,设计区域长、宽、高分别为1.2m、0.5m、0.2m,单元类型选择3D实体,材料选择Q235,弹性模量为200GPa,泊松比为0.3,体积比例系数f=0.3,惩罚因子p=3,阻尼因子ζ=0.8,移动极限m=0.2,u*=0.1mm,划分正六面体网格,后轮约束自由度2和3,前轮约束自由度3。在优化软件中嵌入优化准则法、设计变量、约束以及变量迭代格式,进行拓扑优化运算求解。负载及约束如图4所示,箭头表示加载的力,三角形表示自由度约束。运算结果如图5所示。图5显示了优化后AGV车身骨架材料的密度分布,且在后轮、承载梁上侧中点附近及承载梁下侧中点至中点前端0.3m处密度最大。

图4 初始拓扑空间,载荷分布及约束条件

图5 优化求解材料密度分布

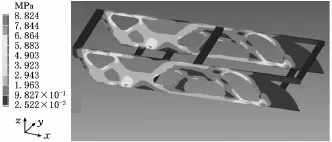

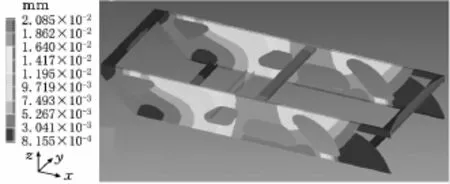

根据拓扑优化结果,建立AGV车身骨架模型,利用有限元软件对车身骨架进行仿真分析,其验证结果如图6、图7所示。图6显示车身骨架结构中单元所受的最大Von mises当量应力为8.824MPa,且在后轮位置应力最大。图7显示中间横梁及两侧承载梁下侧中点至中点前端0.3m处变形位移最大,且最大变形位移为0.02mm。车身骨架模型应力分布及变形结果与理论分析及图5所示一致。

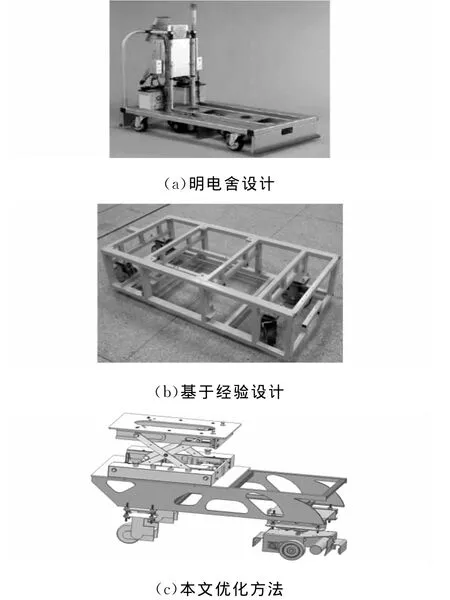

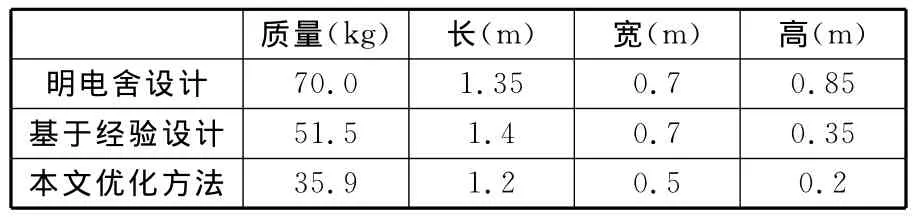

日本明电舍设计的车体结构、基于经验设计的车体骨架结构与利用本文优化方法设计的安装移载机构的车体结构如图8a~图8c所示,其质量及几何参数比较见表2。由表2可知,本文优化方法设计的AGV车身骨架几何尺寸及自重更小,能够保证优异的稳定性和灵活性。

图6 Von mises应力分布

图7 变形位移分布

图8 AGV结构比较

表2 明电舍、经验法与优化法设计的AGV车体骨架参数比较

4 结语

本文将力学分析、数学规划与拓扑优化相结合的优化方法运用于AGV车身骨架结构优化,是一次新的尝试。在力学分析的基础上,利用数学规划得到AGV车身骨架载荷分配及车轮位置,采用变密度法建立AGV车身骨架拓扑优化的数学模型,利用优化准则法推导出该模型的显式收敛格式,通过拓扑优化仿真得到AGV车体骨架的优化模型。仿真分析表明,优化结果具有良好的力学性能,达到了等强度、轻量化的设计要求,对AGV车身骨架的设计具有指导作用。

[1]Eschenauer H A,Olhoff N.Topology Optimization of Continuum Structures:a Review[J].Applied Mechanics Review,2001,54(4):332-381.

[2]Bendsoe M P,Sigmund O.Material Interpolation Schemes in Topology Optimization[J].Archive of Applied Mechanics,1999,69(9/10):635-654.

[3]Rozvany G I N,Kirsch U,Bendsoe M P,et al.Layout Optimization of Structures[J].Applied Mechanics Reciews,1995,48(2):41-119.

[4]Sethian J A,Wiegmann A.Structural Boundary Design Via Level Set and Immersed Interface Methods[J].Journal of Computational Physics,2000,163(2):489-528.

[5]Zhou M,Rozuany G I N.The COC Algorithm,PartⅡ:Topological,Geometry and Generalized Shape Optimization[J].Computer Methods in Applied Mechanics and Engineering,1991,89:197-224.

[6]罗震,蒙永立,郭文德,等.分布式柔性机构拓扑优化设计的理论和算法[J].机械工程学报,2006,42(10):27-46.Luo Zhen,Meng Yongli,Guo Wende,et al.Theoretical and Algorithmic on Topology Optimization Design of Distributed Compliant Mechanisms[J].Chinese Journal of Mechanical Engineering,2006,42(10):27-46.

[7]Schmit L A.Structural Design by Systematic Syntheris[C]//Proc.2nd conf.Electronic Comp.New York,1960:105-122.

[8]Midha A,Howell L L,Norton T W.Limit Position of Compliant Mechanisms Using Pseudo-rigidbody Model Concept[J].Mechanism and Machine Theory,2000,35(1):99-115.

[9]邓江华,刘献栋,冯国胜.基于神经网络和遗传算法的车身骨架结构优化设计[J].农业机械学报,2007,38(6):26-29.Deng Jianghua,Liu Xiandong,Feng Guosheng.Optimal Design of Bus Frame Structure on the Basis of ANN and GE[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(6):26-29.

[10]Wang Yu,Luo Zhen.Design of Compliant Mechanisms of Distributed Compliance Using a Level-set Based Topology Optimization Method[J].Applied Mechanics and Materials,2012,110/116:2319-2323.

[11]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[12]Rietz A.Sufficiency of a Finite Exponent in SIMP(Power Law)Method[J].Structural and Multidiscipline Optimization,2001,21(2):159-163.

[13]Bendsoe M P,Kikuchi N.Generating Optimal Topologies in Structural Design Using a Homogenization Method[J].Computer Methods in Applied Mechanics and Engineering,1988,71:197-224.

[14]Kapil K,Andres T.Hybrid Cellular Automaton:a Novel Framework for Non-linear Topology Optimization[C]//19th Analysis & Computation Specialty Conference.Orlando,2010.

[15]苟鹏,崔维成.考虑依赖于结构形状的载荷的连续体结构拓扑优化[J].船舶力学,2006,10(1):62-70.Gou Peng,Cui Weicheng.Topological Optimization of Continuum Structures with Shape-dependent Loading[J].Journal of Ship Mechanics,2006,10(1):62-70.

[16]Elhault T,Labbe T,Dehez B.Optimal Preliminary Design of Superconducting Bending Magnetswith Active Shielding Using Topology Optimization Method[J].IEEE Transactions on Applied Superconductivity,2012,22(3):4904305.

[17]Takezawa A,Kitamura M.Topology Optimization of Compliant Circular Path Mechanisms Based on an Aggregated Linear System and Singular Value Decomposition[J].International Journal for Numerical Methods in Engineering,2012,89:706-725.

[18]陈卫东,蔡萌林,于诗源.工程优化方法[M].哈尔滨:哈尔滨工程大学出版社,2006.