TC4管状零件内壁加工残余应力计算及其有限元分析

孟龙晖 何 宁 李 亮

南京航空航天大学,南京,210016

0 引言

残余应力属于固有应力域中局部内应力的一种,通常情况下其值比较难以预测[1-2]。金属切削加工是一个伴随着高温、高压、高应变率的塑性大变形过程,在已加工的表面层上会产生加工残余应力,残余应力在工件表面上的分布较浅(一般不超过0.2mm),但在深度方向有着较高的变化率,其形成机理主要有机械应力、热应力以及相变[3]。钛及其合金材料具有密度低、强度高、耐腐蚀性好、耐热性好等优点,目前在航空领域以及发电设备领域应用较广[4]。钛及其合金材料表面加工残余应力的分布会严重影响已加工零件的静力强度、疲劳强度及抗腐蚀性能[5],同时还会严重影响零件几何尺寸稳定性[6-7],从而影响零件的使用性能,制约零件的使用寿命。因此,测量并控制切削加工残余应力显得尤为重要。现有的残余应力检测方法主要有无损测量法、有损测量法以及半损测量法。无损测量法主要有巴克豪森噪声法、X射线法、中子衍射法和超声波法等;有损测量方法主要有剥层法和轮廓法等;半损测量法主要有深孔法、盲孔法、环芯法等[8-14]。其中X射线法测量残余应力的技术目前已经比较成熟,且运用也比较广泛[7]。对于管状零件残余应力的测量,目前使用较为广泛的方法还是腐蚀剥层结合X射线法。关于管状零件剥层后对X射线法测得的应力的修正问题,自从Moore等[15]提出的修正方法后并未有大的研究进展,该修正方法目前仍然是使用最广泛的修正方法。X射线法是通过测量晶粒内特定的晶面间距的变化,将测得的应变量乘以弹性常数从而求得残余应力值[7,16]。该方法要求材料有比较规则的晶粒,而TC4材料不符合这一要求,因此用X射线法很难测出其残余应力或者测量结果误差较大。另外,X射线应力仪价格较为昂贵,普及使用还有一定的困难。

本文提出了一种选用腐蚀剥层结合应变片的使用来测量管状零件内壁加工残余应力的方法,所需设备价格低廉,操作简单,且不局限于晶粒规则的材料。该计算方法的准确性可用有限元方法进行验证。

1 圆筒残余应力计算模型

在对圆筒内部进行剥层的同时,测量圆筒轴向长度以及外径的变化,由此推算出圆筒三个方向上的残余应力,1919年Mesnager首先发表了该测定理论,1927年Sachs发表了相同的测定理论,并对其做了进一步的完善[3,11]。下文对Sachs法的计算公式做进一步的优化及推导,并将其运用于实践。

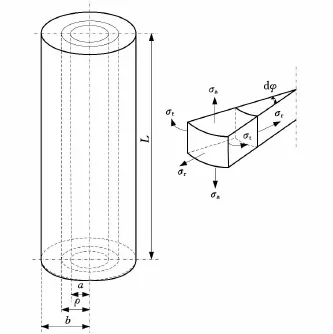

设圆筒轴向相当长,几乎可以看作平面应变问题进行处理(由于实际条件的限制,在实验中所取圆筒并非很长,后文会对其进行有限元验证)。设圆筒的内半径为a,外半径为b,如图1所示,σa、σt、σr分别为圆筒内轴向、切向和径向的应力。

图1 管状零件残余应力示意图

现分析从内半径a到半径ρ的内层被去除所得到的结果。

设从内半径a到半径ρ的内层残余应力为σ(ρ),当其被释放后,与内层被去除后在半径为ρ的圆筒内表面上施加反向的σ(ρ)是等效的。设σab、σtb、σrb分别为去除内层后在圆筒外表面上所产生的附加的轴向、切向以及径向的应力。在初始状态下其内应力是自相平衡的。

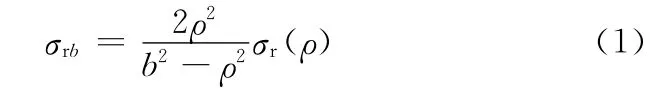

将所去除的内层看作一个整体,由于在去除前其内壁径向并未有任何作用力,则σrb为零,由Lame圆筒理论,可得

设εab、εtb、εrb分别为圆筒外表面上轴向、切向以及径向的应变,应力与应变的关系如下:

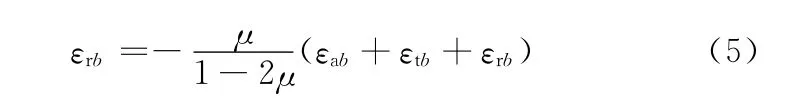

其中,E、μ分别表示弹性模量和泊松比,由σrb为零可以得到:

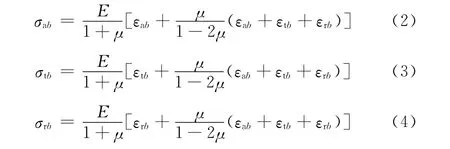

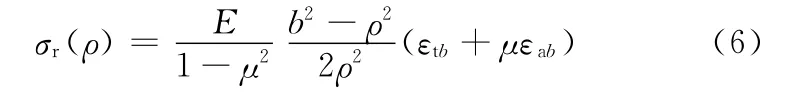

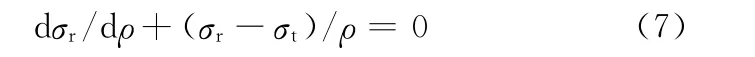

联立式(3)、式(5)消去εrb,由式(1)可以得到径向残余应力:

在试图解释大陆海岸线的拼图构造方面,首个学术性解释援引了“上帝之手”的说法。1668年,一位名叫弗朗索瓦·普拉特(Fran ois Placet)的法国修道士提出,《圣经》上提到的洪水摧毁了消失的亚特兰蒂斯岛,使其沉入水底,形成了大西洋。在17世纪和18世纪时,许多欧洲人认为地球是由《圣经》上提到的一系列灾难塑造成的。当时,上帝的愤怒一直是对大陆所处位置的一种流行性解释。

同时残余应力应该满足轴对称平面问题的平衡方程:

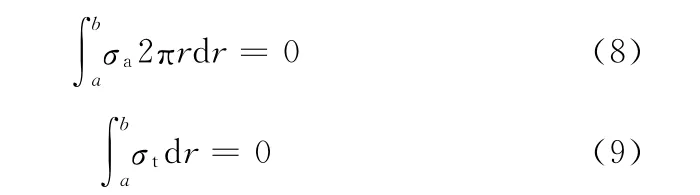

在无外力作用的情况下,残余应力的分布应当满足轴向与切向的平衡,即满足下列关系式:

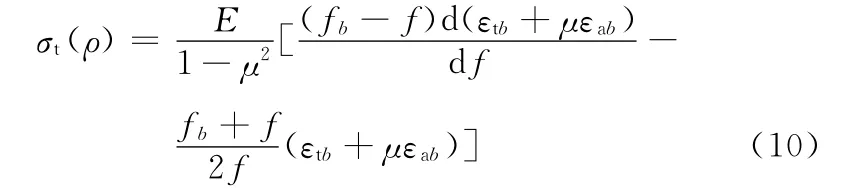

将式(6)代入式(7)可以得到切向残余应力:

其中,fb=πb2,f=πρ2。将圆筒内壁从半径a至半径ρ部分去除时,剩余部分所产生的附加应力被认为是均匀分布在圆筒截面上的,根据此假设以及式(8)的平衡条件可以得到以下平衡公式:

将式(11)对ρ求导,可以得到

将式(5)代入式(2)消去εrb,再代入式(12),可以得到轴向残余应力:

根据式(6)、式(10)、式(13),可以通过测量管外表面轴向和切向的应变的变化,获取管内壁径向、切向和轴向的残余应力。

2 圆管长度对应力测量的影响

上述计算管内壁残余应力的公式是在圆筒轴向相当长、几乎可以按照平面应变问题进行处理的假设条件下推导出来的,然而实际上圆筒不可能取得相当长。从实验可操作性以及节约材料方面考虑,圆筒应该取短点,但是圆筒过短会严重影响实验精度。综合考虑上述两方面问题,圆筒该取多长,可用有限元法进行验证。

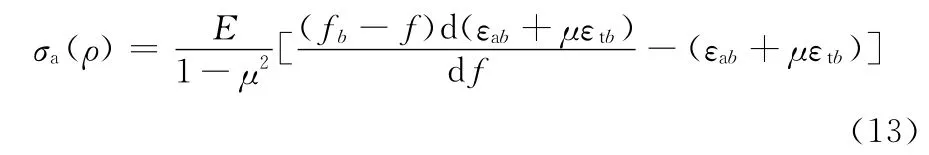

在ABAQUS软件中根据实际零件的横截面尺寸建模,圆筒外直径为45mm,内直径为41mm。文献[2]指出,当管轴向长度达到外直径的6倍时得到的数据精度已经足够高,故将模型的轴向长度设置为450mm,为外直径的10倍。不失一般性,在圆筒的内壁施加图2所示随深度变化的切向和轴向残余应力,所施加的残余应力具有一定的代表性。切向残余应应力在直角坐标系中是不断变化的,属于不规则残余应力,需通过编写应力文件并将其导入模型中来实现应力的施加,且只能以单元的形式施加初始内应力。

图2 施加于模型内壁的残余应力

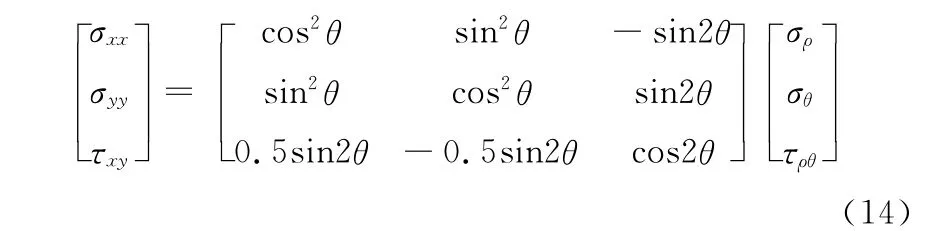

将上述计算得到的柱坐标应力转换为x、y方向的正应力、以及x、y方向的切应力,而z坐标方向的应力不需要变换,可以直接导入。即

式中,θ、σρ、σθ、τρθ分别为计算点的角度、径向应力、切向应力以及对应的切应力。

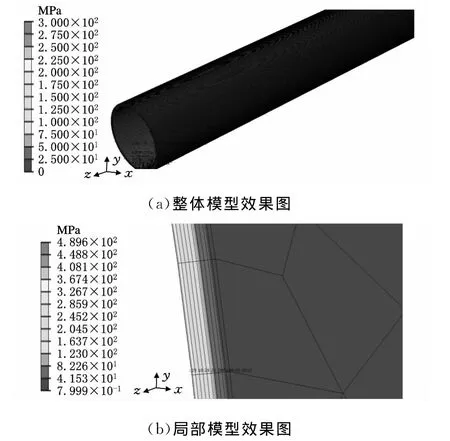

将MATLAB计算得到的应力文件导入ABAQUS中,自平衡后的效果如图3所示。可以看出应力层内的残余应力值在深度方向上变化率很高,这是加工残余应力的主要特征。

图3 模型施加预定应力并自平衡后的效果图

在应力达到自平衡后运用ABAQUS的生死单元技术将内层单元逐层“杀死”,以此来模拟实际实验中应力层逐层被腐蚀的过程。在每一层单元被“杀死”后软件会计算由此而发生的应力重新分布过程以及整个模型应变的变化。

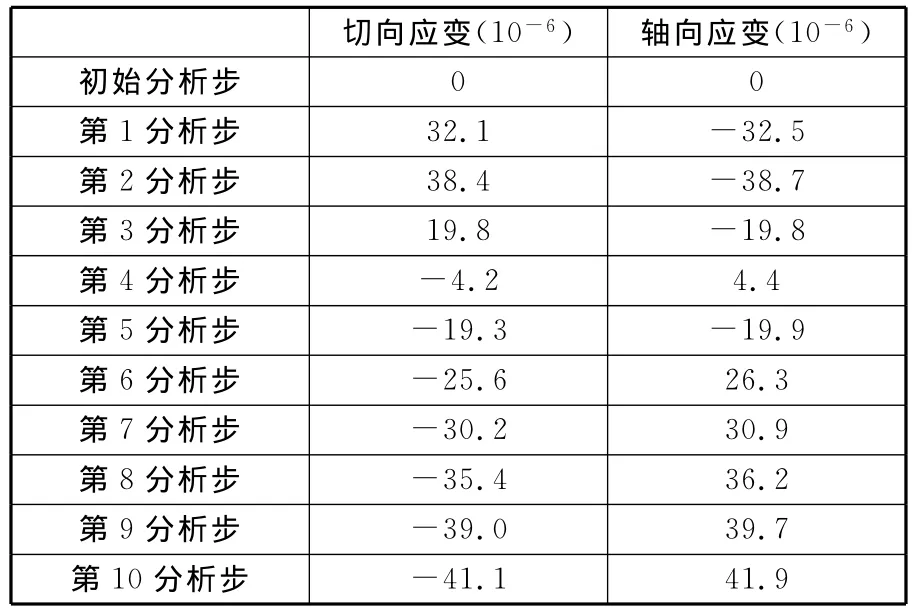

记录此过程中模型外表层应变的变化,这里记录的是外层轴向中间部位的应变,目的是减少边缘效应对测量结果的影响。在实际实验中应变片也要求贴在轴向较中间的位置。为方便后文中应力的计算,将每组应变数据都减去该组的第一个应变值,使得每组第一个值为零(实际上测得的应变值也是如此,因为在贴应变片之前零件内部早已自平衡,贴好应变片后应变仪必须先进行清零操作)。最终得到切向和轴向的应变值如表1所示。

表1 切向应变和轴向应变在各分析步的值

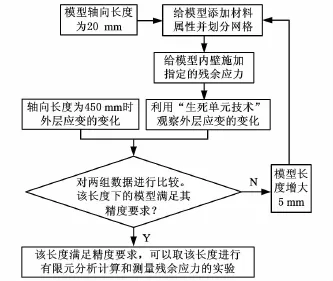

以上模型得到的结果精度较高,但是轴向太长,实验时存在诸多不便以及浪费材料现象。可建立模型,通过改变轴向长度来分析轴向长度最短为多长时其精度已足够高。

用Python语言对ABAQUS进行二次开发来进行验证。用Python进行建模,横截面始终保持一致,通过不断增大轴向长度并进行计算和对比,直到精度满足要求为止。设定模型每一个分析步的应变与上文得到的应变值相差不超过10-7为满足条件。程序流程如图4所示。

图4 Python二次开发流程图

以上二次开发运行最终结果表明,轴向长度为50mm时已满足要求。由此得出结论:此零件取轴向长度为50mm来做测量残余应力的实验,其精度是可靠的,是综合考虑节约材料和实验精度的结果。此结果对实验以及工程应用有一定的指导意义,当管直径不一致时,管的轴向长度与外半径比值λ满足λ≥50/45(即λ≥1.11)时精度已经很高。

3 有限元验证

在实际实验的过程中,内层材料通过化学腐蚀的方式去除,外层应变的变化通过应变片来测得,最后将所测得的应变值代入上述公式来反算内壁残余应力的值。利用上述计算得到的切向和轴向的应变值反算内壁的残余应力,借以验证该算法的正确性。

将切向和轴向应变值与腐蚀深度关系的孤立点进行曲线拟合。实际上在计算应力值的过程中,式中的微分项对最终计算结果的影响很大。实测值部分比较分散时所取的曲线的形式对斜率有较大的影响。在MATLAB中用最小二乘法对其进行曲线拟合,其拟合的吻合度直接影响到计算结果的精度。通过多次调整多项式的次数,发现十次多项式拟合的曲线与原先的孤立点的吻合度较高。这里并不特别要求多项式的次数,在拟合的过程中可以根据测量曲线而适当调整多项式的次数,使拟合出的曲线与所测得的点达到较高的吻合度即可。

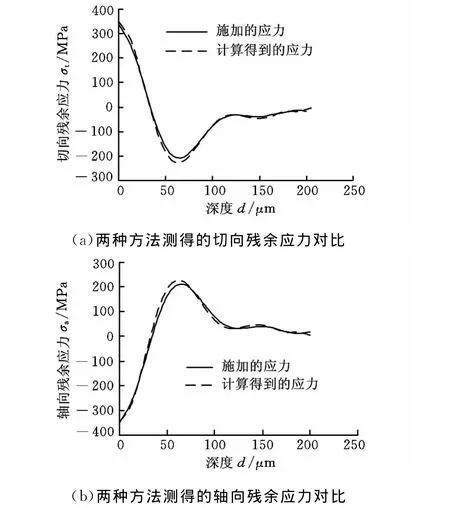

令Λ=εtb+μεab,在MATLAB中对Λ求导,其值依赖于对孤立点的曲线拟合,其准确度对求解结果的精度影响较大。将求导后的值代入上文的计算公式,求得切向残余应力随深度的变化,并将求得的应力与所施加的应力进行对比,如图5a所示;同理可以求得轴向残余应力随深度的变化并与所施加的应力进行对比,如图5b所示。

图5 施加的应力值与计算得到的残余应力值对比

由图5可以看出,计算值与施加值曲线大部分是很吻合的,在应力极点值处两者之间有一定的误差,误差值大约为真实残余应力的5%左右,完全在可以接受的范围之内,即采用本文方法计算得到的应力值准确度是较高的。

4 总结与展望

基于一些假设推导出管状零件内壁残余应力计算公式,有限元分析结果表明,管状零件的轴向长度与其外径比值λ满足λ≥1.11时已经满足其平面假设的要求。通过有限元分析的进一步模拟验证,将模型外表面的应变值代入应力计算公式得到的应力值与施加给模型的初始应力值进行对比,可以发现两条应力曲线非常吻合,其误差完全在可以接受的范围之内。由此可以得出结论:该测量方法得到的加工残余应力的可信度是较高的,在实践中可以运用该方法利用价格低廉的设备代替X射线法所需的价格高昂的设备来测量管状零件内壁加工残余应力,操作简单,结果可靠。

[1]Withers P J,Turski M,Edwards L,et al.Recent Advances in Residual Stress Measurement[J].International Journal of Pressure Vesselsand Piping,2008,85(3):118-127.

[2]葛文翰.旋压筒形件的残余应力的分析研究[J].锻压机械,1985(3):2-12.Ge Wenhan.The Analysis of the Residual Stress in Spinning Tube Parts[J].Metal Forming Machinery,1985(3):2-12.

[3]Yu X X,Lau W S,Lee T C.A Finite Element Analysis of Residual Stresses in Stretch Turning[J].Tools Manufact,1997,37(10):1525-1537.

[4]Liu Chuan,Zhang Jianxun,Wu Bing,et al.Numerical Investigation on the Variation of Welding Stresses after Material Removal from a Thick Titanium Alloy Plate Joined by Electron Beam Welding[J].Materials and Design,2012,34:609-617.

[5]王秋成.航空铝合金残余应力消除及评估技术研究[D].杭州:浙江大学,2003.

[6]Larsson C,Holden T M,Bourke M A M.Measurement and Modeling of Residual Stress in a Welded Haynes 25Cylinder[J].Materials Science and Engineering A,2005,399(1/2):49-57.

[7]Grzesik W,Zak K.Surface Integrity Generated by Oblique Machining of Steel and Iron Parts[J].Journal of Materials Processing Technology,2012,212(12):2586-2596.

[8]Mirzaee-Sisan A,Fookes A J,Truman C E,et al.Residual Stress Measurement in a Repair Welded Header in the As-welded Condition and after Advanced Post Weld Treatment[J].International Journal of Pressure Vessels and Piping,2007,84(5):265-273.

[9]Ficquet X,Smith D J,Truman C E,et al.Measurement and Prediction of Residual Stress in a Bead-onplate Weld Benchmark Specimen[J].International Journal of Pressure Vessels and Piping,2009,86(1):20-30.

[10]Navas V G,Gonzalo O,Bengoetxea I.Effect of Cutting Parameters in the Surface Residual Stresses Generated by Turning in AISI 4340Steel[J].International Journal of Machine Tools & Manufacture,2012,61:48-57.

[11]Pratihar S,Stelmukh V,Hutchings M T,et al.Measuremet of the Residual Stress Field in MIG-welded Al-2024and Al-7150Aluminium Alloy Compact Tension Specimens[J].Materials Science and Engineering A,2006,437(1):46-53.

[12]Sebastiani M,Eberl C,Bemporad E,et al.Depthresolved Residual Stress Analysis of Thin Coatings by a New FIB-DIC Method[J].Materials Science and Engineering A,2011,528(27):7901-7908.

[13]Carrera E,Rodriguez A,Talamantes J,et al.Measurement of Residual Stresses in Cast Aluminium Engine Blocks[J].Journal of Materials Processing Technology,2007,189(1/2):206-210.

[14]Rossini N S,Dassisti M,Benyounis K Y,et al.Methods of Measuring Residual Stresses in Components[J].Materials and Design,2012,35:572-588.

[15]Moore M G,Evans W P.Mathematical Correction for Stress in Removed Layers in X-ray Diffraction Residual Stress Analysis[J].SAE Trans.,1958,66:340-345.

[16]George D,Smith D J.Through Thickness Measuremet of Residual Stresses in a Stainless Steel Cylinder Containig Shallow and Deep Weld Repairs[J].International Journal of Pressure Vessels and Piping,2005,82(4):279-287.