微车后桥关键工序生产异常损失评估及预警方法

尹 超,郭 晨,赵 旭

(重庆大学 机械传动国家重点实验室,重庆 400030)

0 引言

微车后桥是微车中十分重要的组装件,主要由后桥桥壳总成、主减速器总成、差速器总成、驱动轮半轴总成、驱动轮轮毂总成等部分组合而成,在多数情况下为驱动桥,是一个复杂的多传动系统[1]。生产异常损失是指在生产过程中由于设备异常、物料异常、质量异常、工艺异常和人员异常等事件造成的企业有形损失和无形损失。微车后桥生产过程涉及的工序、物料、设备种类繁多,工序间衔接紧密,其关键工序一旦出现生产异常问题,将给企业在后续工序生产、产品品质、客户满意度等方面带来重大损失,同时也影响微车的质量水平,给人们的生命安全带来极大的隐患。因此,对微车后桥生产过程关键工序的生产异常损失进行有效的评估和预警,为关键工序生产异常事件预防控制提供决策支持,已成为微车后桥制造企业迫切需要解决的核心问题之一。

近年来,国内外专家和学者对生产过程异常事件管理方面的研究主要集中在生产异常事件的监控和预测等方面,例如:文献[2]对高频采集到的生产质量数据自相关性进行了探索和研究;文献[3]通过一种智能故障诊断方法对生产线进行了故障预测;文献[4]采用自适应神经模糊推理系统构建半导体生产线设备故障预测模型,并以某半导体生产线制造过程为例进行了仿真验证;文献[5]提出一种基于故障先兆判定模型和动态置信度匹配的主轴润滑故障预测方法,实现了主轴传动系统润滑不良故障的预测;文献[6]针对汽车安全气囊生产线物料种类繁多与质量追踪困难的问题,建立了基于条码追踪技术的关键工序质量追踪系统;文献[7]为解决航空发动机气路参数偏差值时间序列中突变值难以预测的问题,提出一种分式非线性聚合过程神经网络模型。综上可见,国内外在车间生产异常事件的监控和预测等方面进行了一定的研究,并取得了良好的应用效果,但结合后桥生产的过程关键工序生产各影响因素,对关键工序生产异常损失进行有效评估及预警的研究还不多。

笔者所在课题组对生产过程异常事件管理方面进行了一定的探索,文献[8]提出一种可支持异常事件信息动态采集、实时传递、快速处理和综合查询的车间生产异常事件实时管理系统,但只是对异常事件管理进行了定性研究,也没有对所采集的异常事件进行详细分类说明;文献[9]提出一种复杂机电产品关键装配工序物料的质量损失评估及预警方法,但针对关键装配工序物料的质量损失评估所需采集的数据未予探讨。

本文将借鉴国内外的研究成果,结合微车后桥生产过程关键工序生产异常事件的构成和特点,探索和研究一种微车后桥生产过程关键工序生产异常损失评估和预警方法,并在企业进行应用验证,从而为微车后桥关键工序生产异常问题的事前预防提供支持。

1 微车后桥关键工序生产异常事件信息分类

微车后桥关键工序生产异常事件的有效分类是微车后桥关键工序生产异常损失评估和预警的重要前提。本文基于生产实践将微车后桥关键工序生产异常事件分为偶然事件和概率事件两类。偶然事件是指无法预测的事件,事件的发生无一定的规律性,例如由操作人员主观大意造成的异常事件;概率事件是指事件的发生有一定的概率性,可以通过预测进行识别。对于偶然事件引起的损失,可以通过增强工作人员的主观意识来减少此类损失。本文提出的方法主要对由概率事件引起的损失进行评估和预警。

按照微车后桥生产过程的特点和需求,对微车后桥关键工序生产异常事件的概率事件进行分类,包括差速器壳体机加异常、后桥壳体机加异常、减速器壳体机加异常、差减速器装配异常和后桥总成装配异常五类。每类异常事件又可以关键工序为单位,依据关键工序的生产特点进行细分,如关键工序差壳内台孔精车包括半轴过孔内径尺寸超差、半轴齿轮安装孔尺寸超差、物料供应异常、机床控制系统异常、工艺参数不当等异常事件小类。图1为微车后桥关键工序生产异常事件的分类情况。

2 微车后桥关键工序生产异常损失评估及预警方法总体思路

微车后桥关键工序生产异常损失评估及预警方法的总体思路为:通过部署在生产车间的信息采集装置,采集后桥生产过程异常事件信息;建立微车后桥关键工序生产异常损失指标体系,通过基于改进的灰色关联分析方法确定指标权重;利用改进的灰色模糊评判方法对微车后桥关键工序生产异常损失进行评估,建立关键工序生产异常损失的时间序列值;应用径向基函数(Radial Basis Function,RBF)神经网络对微车后桥关键工序生产异常损失时间序列进行预测,建立生产异常损失预警图,为微车后桥关键工序生产异常的事前预防提供支持,具体如图2所示。

(1)在传统的微车后桥生产过程中,车间生产异常信息采集一直沿用传统的手工纸质采集方式,采集效率低下、信息准确性较差。利用笔者所在课题组前期发明的多功能交互式信息终端(专利号ZL02113585.1),通过USB接口与IC 卡读卡器、条码扫描枪等各种外接设备集成,根据第1章中异常事件的分类与信息采集方法,实现对微车后桥关键工序生产异常信息的实时动态采集,弥补了生产过程关键工序生产异常信息采集方式存在的缺陷[10]。

信息采集的准确性将直接影响微车后桥关键工序生产异常损失评估和预警效果,由于本文提出的方法主要是对由关键工序生产异常事件中的概率事件引起的损失进行评估和预警,本文只对关键工序概率事件信息进行采集。每个关键工序所采集的异常事件信息是不同的,以差壳机加生产线半轴齿轮安装孔尺寸超差异常事件为例,工作人员通过终端对该异常事件进行结构化与非结构化描述,结构化部分包括原因、超差尺寸值、现状、后续影响等,非结构化部分包括相应的图片与文档。

(2)由于不同关键工序的生产异常事件对关键工序生产异常损失在不同维度上有不同的影响,需要建立一套科学有效的微车后桥关键工序生产异常损失评价指标体系,本文建立了后桥工厂直接经济损失、异常事件处理成本、后续工序影响、后桥品质损失、客户满意度损失五维度模糊综合评价指标体系,并利用改进的灰色关联分析方法确定各级指标权重,使微车后桥关键工序生产异常损失评价结果更具有客观性和有效性。

(3)本文引入一种灰色模糊综合评价方法,利用改进的灰色关联方法确定各个指标权重,并根据灰色聚类理论构造白化权函数,从而构建模糊隶属度矩阵,最终对微车后桥关键工序生产异常损失进行评估,使其更具合理性[11-12]。

(4)RBF神经网络是一种新颖有效的前馈式神经网络,具有最佳逼近和全局最优的性能,适用于非线性时间序列的预测。本文在对微车后桥关键工序生产异常损失进行评估的基础上,应用RBF神经网络对关键工序生产损失的时间序列值进行预测,并建立损失预警图,实现微车后桥生产过程关键工序生产异常问题的事前预警。

3 微车后桥关键工序生产异常损失指标体系及指标权重的确定

微车后桥关键工序生产异常事件一旦发生,会影响后续工序生产,损害后桥品质,同时也会降低客户满意度,增加企业自身经济损失。参考文献[9]和文献[13],结合微车后桥关键工序生产异常损失的构成和特点,进一步凝炼课题组的前期研究成果,建立了一套系统的微车后桥关键工序生产异常损失评价指标体系。

3.1 微车后桥关键工序生产异常损失指标体系构建

微车后桥关键工序生产异常损失评价指标体系如图3所示。

微车后桥关键工序生产异常损失的评价包括后桥工厂直接经济损失E、异常事件处理成本D、后续工序影响I、后桥品质损失Q和客户满意度损失C五个一级指标。为更有效地对关键工序生产异常损失进行评估,将二级指标分为定性指标与定量指标,如图3所示。各一级评价指标包含的二级指标具体如下:

(1)后桥工厂直接经济损失E关键工序生产异常事件的发生将直接给企业带来经济损失,包括废品成本损失、返修成本损失、停工工时损失、产品延期交付损失和其他成本损失。

(2)异常事件处理成本D在对关键工序生产异常事件进行处理的过程中,检测设备使用成本、处理工时成本、处理过程管理成本和处理过程配送成本都将对生产异常损失带来重大影响。

(3)后续工序影响I关键工序生产异常事件对其后续工序带来重大影响,包括后工序生产进度影响、后工序物料延期管理影响、后工序人员调整影响和后工序设备调整影响。

(4)后桥品质损失Q关键工序生产异常事件的发生造成的后桥品质损失包括后桥性能损失和后桥寿命损失、后桥可靠性损失、后桥安全性损失。

(5)客户满意度损失C根据ACSIM(American customer satisfaction index model)模型,可以从履行合同能力损失、客户期望损失、客户忠诚度损失、客户收货延期抱怨值考虑。

应用该指标体系对生产异常损失进行评估,首先应计算二级评价指标对生产异常损失评语的隶属度向量。定义评语集V={v1~非常大,v2~比较大v3~一般,v4~轻微,v5~无损失},各评语分别表示生产异常损失的严重程度。对各个评语集赋予相应的量化值,以实现关键工序生产异常损失从定性描述到定量描述的转变:V={v1,v2,v3,v4,v5}=(9,7,5,3,1)。

对于定性二级指标,可由专家打分确定其隶属度向量,而定量二级指标的隶属度向量可通过查表确定:根据取值区间划分为不同的转化等级,如表1所示;根据关键工序生产异常事件处理历史数据与管理经验,给出各转化等级对评语集中各评语的隶属度向量,如表2所示。

表1 定量型二级评价指标和转换等级的关系

续表1

表2 转化等级对评语集中各评语的隶属度取值

由于专家的能力与偏好不同,导致评价指标隶属度带有一定灰度。为了提高方法的有效性,引入一种灰色模糊评判方法,根据灰色聚类理论构造白化权函数,并根据二级指标的隶属度向量构建二级指标模糊隶属度矩阵,具体方法将在第4 章进行讨论。

3.2 基于改进的灰色关联分析方法确定指标权重

本文引入一种改进的灰色关联分析方法,确定微车后桥关键工序生产异常损失评价指标权重。该方法可对决策者给出的主观权重经验判断矩阵进行充分挖掘,并使权重同时反映主观程度和客观程度,提高评估的科学性与客观性。具体方法如下:

设有n个评价指标,首先由m个专家同时对各个指标的权重做出经验判断,从而组成各个指标权重的经验判断数据列,表示为X=(X1,X2,…,Xn)T。从X1,X2,…,Xn中分别挑选一个最大值组成X0,记X0=(x0(1),x0(2),…,x0(m)),求X各向量与X0的距离D=(D01,D02,…,D0n),其中D0i,i=(1,2,…,n)。则各个指标权重可表示为,对wi进行归一化:

4 基于改进灰色模糊评判方法的微车后桥关键工序生产异常损失评估

利用三角白化权函数的灰色评估方法,构建二级指标模糊隶属度矩阵,对关键工序异常损失进行模糊综合评价,从而为微车后桥关键工序生产异常事件预警提供支持。

4.1 利用灰色聚类理论构造灰色模糊隶属度矩阵

根据评语集将某个关键工序的异常事件集合对第i个一级指标下的第j个二级指标影响情况进行评估,得到隶属向量根据三角白化权函数的灰色评估方法,建立k(k=1,…,5)个灰类的白化权函数:

式中:n为第i个一级指标下的二级指标总数为影响因素对第i个一级指标下第j个二级指标的影响属于k类的综合聚类系数

4.2 对一级评价指标进行灰色模糊综合评价

根据式(4)即可求出一级评价指标对评语集中各评语的隶属度向量

式中Wi(i=1,2,3,4,5)为第i个一级指标下二级评价指标的权重向量。

4.3 对关键工序异常损失进行模糊综合评价

以一级指标评价结果N=[N1,N2,N3,N4,N5]T作为评价矩阵,由模糊综合评价公式M=W·N计算关键工序生产异常损失对评语集中各评语的隶属度向量M=(m1,m2,m3,m4,m5)。W=(w1,w2,w3,w4,w5)为一级评价指标权重向量,根据式(5)可得到微车后桥关键工序生产异常损失值

5 基于RBF神经网络的生产异常损失预警

基于RBF神经网络的生产异常损失预测模型,对微车后桥关键工序生产异常损失时间序列值进行预测并建立预警图,为微车后桥关键工序生产异常问题事前预防控制提供决策支持。

5.1 微车后桥关键工序生产异常损失RBF预测模型建立

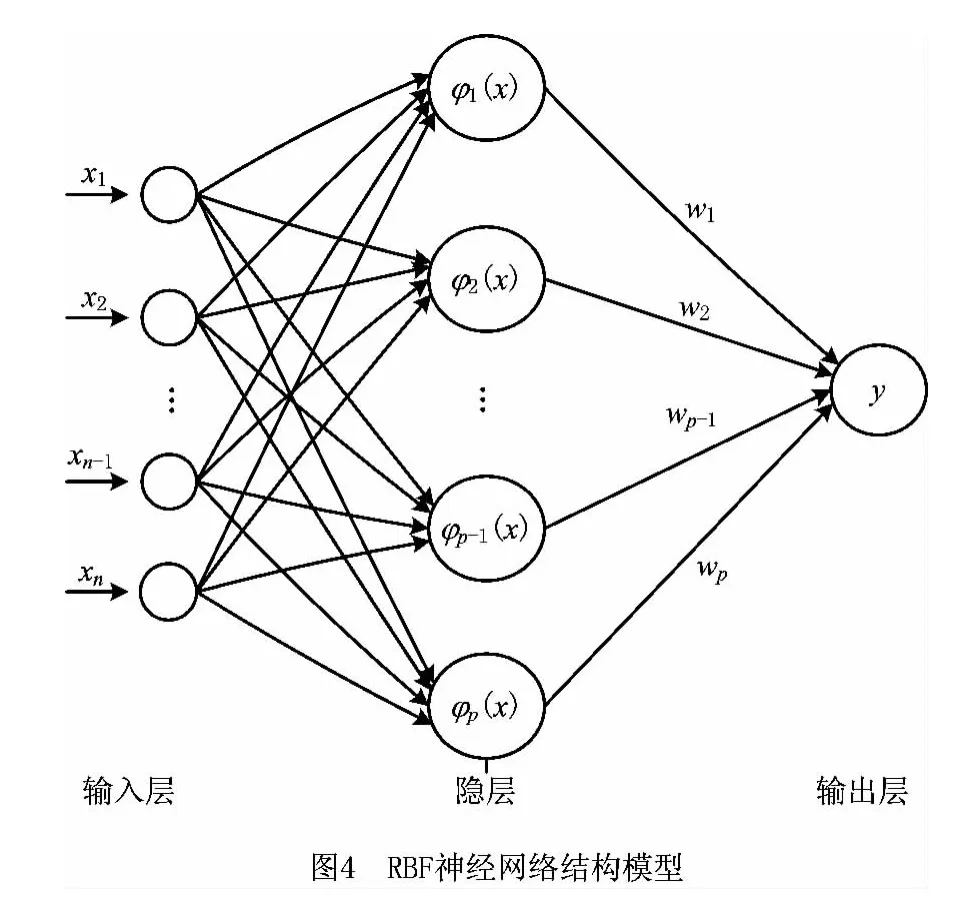

建立RBF神经网络结构模型。RBF 神经网络由三层组成,其结构如图4所示。

第i个隐含层输出为,1≤i≤p,φ(·)取高斯函数,ri和bi分别为第i个RBF的中心和宽度,‖·‖为欧式2范数,X为输入向量;隐含层输出为为第i个隐含层单元与输出层的连接权值。

用正交最小二乘算法(Orthogonal Oeast Squares,OOS)对RBF 进行训练。记y(n)=,y=[y1,y2,…,yn]T为期望输出序列,p=[p1,p2,…,pn]为隐层输出序列;w=[w1,…,wn]T为输出权阵;E=[ε(1),ε(2),…,ε(n)]为误差序列。对P进行奇异分解:P=C·A,A为n×n阶奇异矩阵,C为n×n阶正交矩阵,可得y(n)的解为,且

具体步骤如下:

(1)当K=1 时,令,计算误差下降速率yTy,选择

(2)当K>1时,计算:,1≤j≤k,选择

(3)直到第χ步,如果,则k=k+1,其中0<ρ<1,ρ为事先给定的网络训练精度,重复步骤(2),否则转步骤(4)。

(4)ck即为RBF中心,则权值矩阵可由式(6)得出,停止学习。

5.2 微车后桥关键工序生产异常损失预警

应用RBF神经网络预测模型,建立关键工序生产异常损失时间序列预警图,如图5所示。

在图5中,将微车后桥关键工序生产异常损失模糊综合评价值划分为Q1,Q2,Q3,Q4,Q5五个等级。其中Q1(0~0.2)表示安全级,Q2(0.2~0.4)表示基本安全级,Q3(0.4~0.6)表示过度级,Q4(0.6~0.8)表示低警戒级,Q5(0.8~1)表示警戒级。管理人员根据图5便可以判断出未来一个时间段内该关键工序的生产异常损失值,提前分析原因并采取相应的预防措施[8]。

6 案例

本文研究成果已应用于重庆某集团后桥生产工厂。该集团是重庆市年产值突破100亿元的几家民营企业之一,公司主营产业有微车及微车发动机、后桥、减震器等零部件。其中后桥生产过程涉及的工序、物料、设备种类繁多,造成后桥生产过程中生产异常事件频发,而该后桥工厂缺乏一种科学有效的微车后桥关键工序生产异损失评估和预警方法,无法对关键工序生产异常事件进行有效评估与预警,大大增加了企业生产成本,降低了产品市场竞争力。企业通过应用本文的研究成果取得了良好的应用效果。下面以桥壳机加生产线总成校直关键工序为例,对微车后桥关键工序生产异损失评估与预警过程进行阐述。

6.1 指标体系及权重确定

根据微车后桥关键工序生产异常损失指标体系,采用改进的灰色关联分析方法确定指标权重,利用式(1)求出二级指 标权重W1=(0.44,0.16,0.14,0.11,0.15),W2=(0.18,0.45,0.19,0.18),W3=(0.51,0.30,0.11,0.08),W4=(0.27,0.25,0.20,0.28),W5=(0.20,0.15,0.31,0.34),一级指标的权重W=(0.31,0.25,0.20,0.13,0.11)。

6.2 生产异常损失时间序列表建立

针对一个评价周期(一周)内的总成校直关键工序生产异常事件信息,利用灰色聚类理论构造总成校直关键工序各个评价指标的灰色模糊隶属度,表3为2012年8月6日~2013年6月17日一个评价周期的总成校直关键工序生产异常损失隶属度。

表3 总成校直关键工序生产异常损失隶属度

对评价周期内总成校直关键工序生产异常损失评估:根据二级指标的权重和表1确定的隶属度矩阵σi,对一级指标进行模糊综合评价,得出其隶属度向量Ni(i=1,2,3,4,5),确定该周期内总成校直工序生产异常损失的灰色模糊评价矩阵

根据式(5)可得出总成校直工序生产损失对评语集中各个评语的隶属度向量M(m1,m2,m3,m4,m5)=(0.170 7,0.172 6,0.147 7,0.169 0,0.160 0),M*=(m*1,m*2,m*3,m*4,m*5),根据式(6)可得出总成校直工序生产异常损失综合模糊评价值φ为0.465。

建立2012年4月9日~2013年6月17日之间的60次生产异常损失时间序列,如表4所示。

6.3 生产异常损失预警

本例中总成校直生产异常损失的时间序列呈现长度约为19,故本例的RBF 输入神经元选择为19[14],取前55组作为训练样本,后5组作为验证数据。采用MATLAB 神经网络工具箱,为避免过拟合,这里选择允许误差为训练精度ρ=0.005,根据表4对RBF 神经网络进行训练,训练至第15步时满足精度要求,均方误差MSE=4.823e-003,训练效果如图6所示。

表4 总成校直工序生产异常损失时间序列

利用训练样本预测第56~60个评价周期的生产异常损失分别为:0.398,0.298,0.221,0.285,0.354,预测的均方误差MSE=2.218 0e-004。用BP神经网络和逐步回归时间序列分析法[15-16]对样本预测,求其均方误差MSE和效率系数EA 并与本文方法比较,其中:,o(i)为实测值,p(i)为预测值为实测值的平均数。结果如表5所示。

表5 模型对比结果

由表5可知,本文采用的RBF神经网络模型可靠性强于其他两种模型,具有较好的预测能力。应用训练好的预测模型得到第61~63个周期的总成校直工序生产异常损失值分别为0.425,0.501,0.632。其中第63个周期的生产异常损失值达到了警戒级。通过分析发现,造成这一现象的主要原因是总成校直工序的数控机床主轴传动系统润滑不良导致的某元件磨损,企业应当及时对该元器件进行返修或更换,从而有效避免由于该元件的磨损,降低总成校直工序生产异常问题造成的损失。

7 结束语

本文针对微车后桥关键工序生产异常损失评估和预警困难等问题,提出一套微车后桥关键工序生产异常损失评估和预警方法,在对微车后桥关键工序生产异常事件进行系统性分类的基础上,建立了关键工序生产异常损失的评价指标体系,并对基于灰色模糊评判的生产异常损失评估、基于RBF神经网络的生产异常损失预警等关键技术进行了研究。通过在重庆某集团后桥生产工厂的实际应用,验证了以上研究成果的可行性和实用性,表明该研究成果能对微车后桥生产过程关键工序生产异常损失进行有效的评估及预警,为关键工序生产异常事件预防控制提供决策支持。

[1]QI Fan.Study of strategy of the fault diagnosis on main reducer of micro-vehicle drive axle[D].Wuhan:Wuhan University of Technology,2012(in Chinese).[祁 帆.微车后桥主减速器故障诊断策略研究[D].武汉:武汉理工大学,2012.]

[2]LIU Mingzhou,ZHAO Zhibiao,GE Maogen,et al.Research of correlation-model between qualities attributes and quality control points in assembly process of the complex product based on network flow[J].Advanced Materials Research,2012(11):403-408:3015-3021.

[3]WANG Wenjiang,SUN Huilai,LIN Shuzhong,et al.Failure prediction and intelligent troubleshooting in the application of the coin cell production line[J].International Journal of Advancements in Computing Technology,2012,4(6):149-156.

[4]CAO Zhengcai,ZHAO Huidan,WU Qidi.Failure prediction&maintenance scheduling for semiconductor wafer fabrication based on adaptive neuro-fuzzy inference system[J].Computer Integrated Manufacturing Systems,2010,16(10):2181-2186(in Chinese).[曹政才,赵会丹,吴启迪.基于自适应神经模糊推理系统的半导体生产线故障预测及维护调度[J].计算机集成制造系统,2010,16(10):2181-2186.]

[5]GAO Tianrong,YU Dong,YUE Dongfeng,et al.Spindle lubrication fault prediction based on fault symptom decision model and dynamic confidence matching[J].Journal of Mechanical Engineering,2012,48(17):75-82(in Chinese).[高甜容,于东,岳东峰,等.基于故障先兆判定模型和动态置信度匹配的主轴润滑故障预测方法[J].机械工程学报,2012,48(17):75-82.]

[6]SHI X J,LI F T,ZHANG Y,et al.Quality control and tracing system of automotive airbag flexible assembly line[C]//Proceedings of the 14th Conference of China University Society on Manufacturing Automation—Manufacturing Automation Technology Development.DOI:10.4028/www.scientific.net/KEM.455.66.

[7]ZHONG Shishegn,CUI Zhiquan,WANG Tichun.Prediction of engine gas path parameter deviation based on fractional aggregation process neural network[J].Computer Intergrated Manufacturing Systems,2013,19(5):1071-1077(in Chinese).[钟诗胜,崔智全,王体春.基于分布聚合过程神经网络的发动机气路参数偏差值预测[J].计算机集成制造系统,2013,19(5):1071-1077.]

[8]YIN Chao,MA Chunbin,LIU Fei,et al.Real time management system for abnormal production-events in workshop[J].Computer Integrated Manufacturing Systems,2009,15(4):719-725(in Chinese).[尹 超,马春斌,刘 飞,等.车间生产异常事件实时管理系统研究[J].计算机集成制造系统,2009,15(4):719-725.]

[9]LIANG Zhongquan,YIN Chao.Evaluation and early warningmethod of key assembly process materials quality loss for complex electromechanical products[EB/OL].[2013-04-01].http://www.paper.edu.cn/releasepaper/content/201304-37(in Chinese).[梁忠权,尹 超.复杂机电产品关键装配工序物料质量损失评估及预警方法[EB/OL].[2013-04-01].http://www.paper.edu.cn/releasepaper/content/201304-37.]

[10]LIU Fei,YAN Pin,HE Deqiang.Multi-function interactive information terminal in networked mfg system:China,ZL02113585.1[P].2003-10-22(in Chinese).[刘 飞,鄢萍,贺德强.网络化制造系统中的多功能交互式信息终端:中国,ZL02113585.1[P].2003-10-22.]

[11]CUI Jie,DANG Yaoguo,LIU Sifeng.An improved approach for determining weights of attributes in decision making based on grey incidence[J].Chinese Journal of Management Scienc,2008,16(5):141-145(in Chinese).[崔 杰,党耀国,刘思峰.基于灰色关联度求解指标权重的改进方法[J].中国管理科学,2008,16(5):141-145.]

[12]LI Lixin,LIU Lin,WANG Qiang.Fuzzy comprehensive evaluation base on grey clustering theory and its application in safety assessment of the structure of the construction phase[J].Journal of Shenyang Jianzhu University:Natural Science,2008,24(4),577-580(in Chinese).[李立新,刘 琳,王 强.模糊灰色综合评价方法的构建及应用[J].沈阳建筑大学学报:自然科学版,2008,24(4):577-580.]

[13]GAO J S,XU J H,ZHOU Z B,et al.Customer satisfaction evaluation for mobile commerce based on fuzzy comprehensive evaluation[C]//Proceedings of International Symposium on Electronic Commerce and Security.Washington,D.C.,USA:IEEE Computer Society,2008:679-682.

[14]ZHANG Dongqing,NING Xuanxi,LIU Xueni.Time series on-line prediction based on RBF-HMM model[J].Journal of Systems Engineering,2010,25(1):17-23(in Chinese).[张冬青,宁宣熙,刘雪妮.基于RBF-HMM 模型的时间序列在线预测[J].系统工程学报,2010,25(1):17-23.]

[15]YANG Z P,LU W X,LONG Y Q.Application and comparison of two prediction models for groundwater levels:a case study in Western Jilin Province,China[J].Journal of Arid Environments,2009,73(4/5):487-492.

[16]LI Ruiying,KANG Rui.Failure rate forecasting method based on neural networks[J].Acta Aeronautica Et Astronautica Sinica,2008,29(2):357-363(in Chinese).[李瑞莹,康 锐.基于神经网络的故障率预测方法[J].航空学报,2008,29(2):357-363.]