插装阀集成块CAD 系统的研究与开发

程焕兵,张 卫,陆宝春,郭 凡,马 冲

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.南通锻压设备股份有限公司,江苏 南通 226578)

0 引言

插装阀集成块是高压、高流量、集成式液压系统的中枢,它将液压系统中的各类插装阀、板式阀及其他附件用整体管路组合起来,代替了传统的外部管路连接,具有振动小、结构紧凑、安装调试方便等优点。但由于液压系统组成的非标准性和孔道连通关系的多样性,集成块表面通常是规格形状各异的各类阀件的紧凑布局,内部则为立体交叉、密集复杂的孔道网络,使得插装阀块的设计效率较低且不易保证质量[1]。插装阀集成块的核心设计内容是表面元件布局设计与内部孔道的连通设计。目前,常采用智能优化算法解决这类多约束、多目标问题,如于玲等[2]构造了一种基于退火控制的混沌神经网络模型来解决集成块的自动优化布局问题;LIU Wanhui等[3]构造了一种具有记忆功能的混合遗传模拟退火算法,对集成块的结构进行了优化;贾春强等[4]建立了布局布孔优化数学模型,并提出一种融合智能优化理论和工程经验的插装阀块优化设计方法。上述以计算智能为主的集成块优化设计虽然取得了一定成果,但针对表面元件布局和内部孔道规划的研究工作较孤立,未能进一步开发出合理、高效的集成块计算机辅助设计(Computer Aided Design,CAD)系统,使得集成块的自动优化设计工作不具备连续性和整体性,未能从根本上提高其设计效率和水平。随着插装阀集成块品种和需求量的不断增加,高效的插装阀集成块CAD 系统具有很大的市场前景。

本文针对插装阀集成块的布局布孔问题,提出基于工程规则的集成块布局回溯算法及基于合作型协同进化蚁群算法的多孔道布孔方法,并以Visual Studio 2010作为开发环境,结合运用C#及MATLAB开发工具将上述设计方法进行集成,开发了基于SolidWorks的插装阀集成块CAD 系统,实现了以液压原理信息为输入、以高效布局和较优布孔方案为输出的插装阀块结构设计。

1 系统设计流程及功能规划

1.1 系统设计流程

插装阀集成块设计的核心内容为表面元件布局和内部孔道规划,其优化设计的目的是在满足表面无外形干涉、内部所有孔道正确连通的基础上,实现块体体积尽量小、孔道路径总长尽量短及工艺孔数尽量少等目标。因此,系统的设计流程为:①明确液压原理中的元件信息和油口连通关系;②表面布局设计,确定各元件的安装信息(安装面、安装角度和安装坐标)和集成块的外形尺寸,并进行外形干涉校核;③内部布孔设计,根据油口之间的连通关系和布局得到的各组油口位置信息,确定连通孔道及必要工艺孔的位置和深度,并进行孔道连通校核和安全壁厚校核;④插装阀集成块结构设计及虚拟装配完毕,自动生成并标注各类工程图。

1.2 系统功能规划

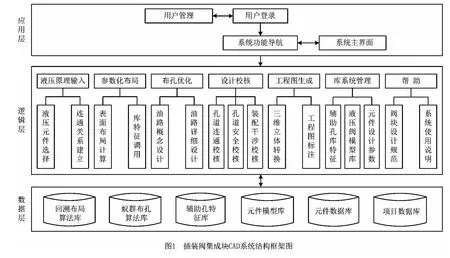

基于上述系统设计流程,选取C#开发了基于SolidWorks的插装阀集成块CAD 系统,系统的总体结构框图如图1 所示。该系统以SQL Server 2008作为项目数据及元件数据存储的底层数据库平台,采用MATLAB 进行优化求解及相关设计参数的计算。系统主要模块包括液压原理输入、参数化布局、布孔优化、设计校核、工程图生成、库系统管理和帮助七大功能模块。

各功能模块的作用分别为:

(1)液压原理输入模块 包括液压元件选择和连通关系建立两个子模块。通过元件选择及连通建立,可实现原理图的数字化,为后续的布局布孔设计打下良好的基础。

(2)参数化布局模块 包括表面布局计算和库特征调用两个子模块。采用基于工程规则的回溯算法进行表面布局计算,确定各元件的安装面;根据经验公式初定集成块的外形尺寸;调用参数化配置下的插装阀孔与其他辅助孔的库特征进行块体的布局安装,底板草图特征使元件之间的距离调整与外形干涉校核变得方便,为实现体积缩减优化提供了依据。

(3)布孔优化模块 包括油路概念设计与油路详细设计两个子模块。油路概念设计通过输入待布孔组的始末点位置参数、自设置的目标函数权值参数及合作型协同进化蚁群布孔算法参数进行油路路径求解;油路详细设计用于在3D 平台SolidWorks中生成三维孔道及添加必要的工艺孔。

(4)设计校核模块 包括装配干涉校核、孔道连通校核和孔道安全校核三个子模块。通过连接使用SolidWorks软件自带的外形干涉检测功能,判断元件之间是否存在干涉及干涉部件;将每组相连孔道进行同色标识,观察孔道之间的连通情况,完成孔道连通校核;孔道安全校核部分只需进行非连通孔道之间的安全校核,编写了孔道安全校核算法,输入孔道类型和坐标参数后,可验证油道之间是否满足安全壁厚要求。

(5)工程图生成模块 包括三维立体转换和工程图标注两个子模块。系统首先将3D 集成块转化为dwg格式的2D 图纸,然后调用专业二维设计电子图版CAXA 进行尺寸标注及技术说明编写。

(6)库系统管理模块 包括辅助孔库特征、液压阀模型库和元件设计参数三个子模块。可实现对元件模型的绘制、辅助孔库特征的建立及各设计参数的查阅、修改和添加等操作。

(7)帮助模块 包括插装阀集成块设计规范和系统使用说明两个子模块。插装阀集成块设计规范部分可帮助设计者深入了解其设计内容及相关规范,为集成块设计奠定理论基础;系统使用说明可帮助系统操作者掌握系统设计流程和各部分详细操作说明,确保集成块设计工作准确可靠。

2 插装阀集成块CAD系统关键技术

2.1 基于工程规则的回溯法布局设计

针对以计算智能为主的集成块布局设计目前存在的运算速度慢、设计关联性差、布局结果难以满足设计人员的特定要求等问题,提出运用基于工程规则的回溯算法求解插装阀块表面布局问题。

2.1.1 回溯法求解表面布局的可行性分析

回溯法是解决联合搜索问题的一个重要方法,它按照深度优先的策略从开始节点出发搜索解空间。在插装阀块的表面布局设计中,元件均正交安装在块体各面上,带电磁阀芯的元件需避免垂直放置;元件安装坐标在安装面确定后,根据元件底板草图特征和同一功率回路等高布置原则,依次确定坐标。因此,表面布局首要且关键的问题是各元件安装面的确定,可用n元组(X1,…,Xk,…,Xn)表示n个元件在安装面上的一个布局解。Xk∈(1,2,3,4,5,6)表示元件k布置在安装面的位置,其中:1为前面,2为后面,3为左面,4为右面,5为上面,6为下面,k=1,2,…,n。

在算法设计策略中,一个问题能够用回溯法求解的条件是[5]:①问题的解具有n元组形式;②问题提供显示约束来确定状态空间树,并提供隐式约束来判定可行解;③应能设计有效的约束函数,缩小检索空间。对于插装阀块元件安装面布局设计问题,易知满足条件①和②,因此通过对布局工程规则、经验进行约束转化,构建约束矩阵,利用回溯法搜索求解时,读取并判断矩阵中的值是否与元件间安装面的位置关系一致,可达到检索搜索空间及正确求解的作用,即满足了条件③。

2.1.2 集成块表面布局的回溯算法设计

(1)布局问题的解空间

对由n元件组成的液压系统而言,可用一棵n+1层的排列树表达插装阀块元件安装面布局问题的解空间,从根节点出发到排列树的任一叶节点对应一个表面布局方案,其中第k层节点到第k+1层节点之间连线上的标号Xk表示元件k的安装面。

图2所示为n=3时按元件1,2,3先后顺序布局的状态空间树,节点A1,B1~B6,C1~C36,D1~D216分别对应状态空间树的第1,2,3,4 层节点,根节点A1到叶节点D1,D2,…,D216的路径表示所有可能的布局方案。如从A1到D2的方案表示第一个和第二个元件安装在前面,第三个元件安装在后面;根节点A1到D211的方案表示第一个和第二个元件安装在下面,第三个元件安装在前面,其他情况可依此类推。

(2)布局规则转化及约束矩阵建立

将插装阀块表面布局的工程规则运用于布局设计,可有效提高其设计水平及效率。元件安装面的约束转化结果总结如下:

1)若插装阀1的A 口与插装阀2的A 口相连,则两元件置于同面、邻面或对面。

2)若插装阀1的A 口与插装阀2的B口相连,则两元件置于邻面。

3)若插装阀1的B口与插装阀2的B 口相连,则两元件置于同面。

4)若管接头或板式阀油口与插装阀A 口相连,则两元件置于邻面或对面。

5)若管接头或板式阀油口与插装阀B 口相连,则两元件置于邻面。

6)若板式阀油口与管接头相连,则两元件置于邻面或对面。

7)执行元件控制油口置于后面,插装阀块出油口置于下(底)面。

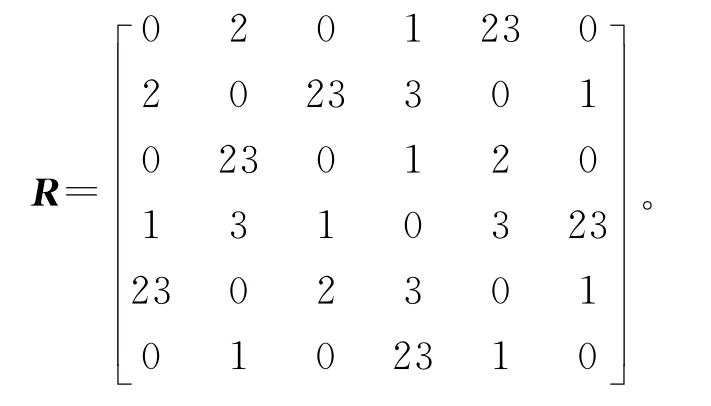

为了使上述约束在后面的插装阀块回溯法布局中得以运用,需建立一个n×n(n为元件数)的约束关系矩阵。如一个6元件组成的液压系统,其元件安装面的布局关系可用6×6矩阵R表示,矩阵R中的任一项R(i,j)表示元件i和j的布局关系,其中1≤i≤6,1≤j≤6。R(i,j)可取值为0,1,2,23,其中:0表示两元件间无约束,1表示两元件需同面布置,2表示两元件需邻面布置,3表示两元件需对面布置,23表示两元件邻面或对面(非同面)布置。

(3)主要信息矩阵存储及求解流程

插装阀集成块表面布局问题中的主要信息实现如下:

An×6为存储n个元件布局面信息的n×6矩阵,6列表示6个安装面;

Rn×n存储n个元件两两之间布局面的约束关系;

Indexes1×n记录每个解中各元件的安装面。

其他由矩阵A和R变换出来的必要信息矩阵用MATLAB表示如下:

C=R(k,:)为矩阵R第k行所有元素构成的1×n阶矩阵;

D=find(C==1),E=find(C==2),F=find(C==23),G=find(C==3),分别表示矩阵C中与元件k同面、邻面、邻面或对面和对面的元件编号。

应用MATLAB语言建立插装阀块布局问题的回溯算法程序,进行各元件布局面的回溯求解,得出可行的元件安装面的集合,最后借助插装阀孔及常用液压元件辅助孔库特征实现插装阀集成块的快速正确表面布局,其设计流程如图3所示。

2.2 合作型协同进化蚁群布孔算法设计

2.2.1 基于蚁群算法的孔道连通规划

布局计算部分可确定各元件安装面、安装角度和集成块总体尺寸初值;库特征调用可实现集成块的快速正确布置,并最终确定各元件的安装坐标和块体尺寸。

蚁群算法常用于处理智能寻径等带约束的大规模组合优化问题[6-7],在基于蚁群算法的集成块孔道路径寻优设计中,首先需根据布局结果设置障碍化(由插装阀孔等主孔确定)的环境模型空间、确定待布孔组的始末点坐标;接着定义算法的数据结构(包括蚂蚁结构及布孔栅格模型节点结构)并对其初始化;蚂蚁在搜索过程中,根据各节点上的信息素和启发信息计算状态转移概率;在一次迭代中,蚂蚁每经过一个节点,都要对该点进行局部信息素更新;当一次迭代结束后,需对蚂蚁走过的节点进行全局信息素更新;当算法运行到预设迭代最大次数或多次迭代中找到的最优解均为同一解时,算法终止。

在集成块孔道连通设计中,每组油口所处的位置已知,可将它们沿着构造面法线方向向内移动一个安全壁距,以保证生成的孔道垂直构造面,同时可以减少孔道路径规划时搜索的节点。

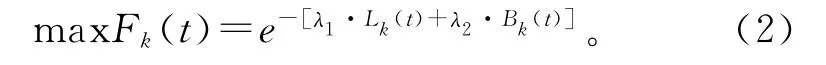

目标函数是蚁群算法最终能逼近最优解的关键因素之一,插装阀集成块内部布孔要求孔道路径总和尽量短、工艺孔个数尽量少,因此用式(1)计算第t次迭代蚂蚁k的目标函数值。

根据目标函数,用于蚂蚁个体适应值计算的适应函数为

式中:Lk(t)和Bk(t)分别为第t次迭代中蚂蚁k所走路径的长度和转弯数;λ1和λ2分别为路径长度及工艺孔数的权值,考虑到孔道加工的工艺性,工艺孔数要尽可能少,根据实践经验,可取λ1=1,λ2=10~100。

2.2.2 多孔道布孔顺序问题

将蚁群算法引入单组油口的连通设计,得到较优的孔道路径。但一般的集成块孔道系统通常由许多孔道构成,它们之间相互影响,每条孔道的最优解并不代表全局的最优解。如图4所示的布孔实例,在图4a中,先连通A2B2后连通A1B1,孔道路径总长为13,工艺孔数为1;在图4b中,先连通A1B1后连通A2B2,孔道路径总长不变,但工艺孔数却增多为3;而图4c中,A2B2无法布通。当油口组数为3或更多时,布孔时的相互影响更大。

2.2.3 多蚁群协同进化的多孔道布孔优化

协同进化算法是受大自然中普遍存在的协同进化现象启发而提出的全局优化算法,它采用分解—协调的思想,将复杂系统的优化问题分解为多个相互影响的子系统的优化问题,各子系统分别进行优化,再进行整体协调[8]。

将集成块每组油口之间的孔道对应一个蚁群,所有蚁群构成一个生态系统。每次迭代中,各个蚁群的进化次序是随机的,均采用蚁群布孔算法实现单组孔道寻径,在评估各蚁群中个体的适应值时(如图5中的蚁群i),将蚁群i中的各蚂蚁个体分别与其他蚁群中选出的代表构成系统优化问题的完整解,计算这一完整解的函数适应值并挑选出最优个体,各蚁群的进化和协调过程反复进行,当算法运行到达预设最大迭代次数或在多次迭代中找到的蚂蚁整体适应值均为同一解时,算法终止[9]。

采用TPA法测定破碎力,使用P/36R圆柱形探头,65%的压缩比例,触发力0.15 N,30 mm/min测试速率下降距离20 mm。每个样品平行测定6次取平均值[11]。

以并行规划三条孔道(A1B1,A2B2,A3B3)为例,对应三个蚁群(Y1,Y2,Y3)的合作型协同进化布孔算法的实现步骤如下:

步骤1 初始化。分别对模型中的节点结构及各蚁群中的蚂蚁结构进行初始化操作;设置进化代数gen=0,已完成进化的蚁群个数Wgen=0。

步骤2 利用式(2)计算并比较各初始蚁群中个体k的适应值,记录各蚁群中的最优个体P*(Y1),P*(Y2)和P*(Y3)。

步骤3 记录已完成的迭代数gen。

步骤4 记录已完成进化的蚁群数Wgen。

步骤5 从当代未完成进化的蚁群中随机选择一个蚁群,如Y1。

步骤6 将最优蚂蚁个体P*(Y2)和P*(Y3)所走的节点及各转弯单向延伸节点(工艺孔)作障碍化处理,即使其状态值赋为1。

步骤7 对Y1执行蚁群布孔算法,将蚁群Y1中的各蚂蚁个体分别与其他蚁群中选出的最优个体代表构成系统优化问题的完整解,计算这一完整解的函数适应值,并挑选出蚁群Y1中的最优个体,恢复初始布孔环境。

步骤8 判断算法是否满足终止条件,若满足则执行步骤10,否则执行以下步骤。

步骤9 判断当代是否有未进化的蚁群,若有,则增加已进化的蚁群Wgen=Wgen+1,并执行步骤4;若无,则增加迭代数gen=gen+1,初始化Wgen并执行步骤3。

步骤10 输出迭代最优解和最优孔道路径。

3 系统应用实例

本文基于上述关键技术,研发了插装阀集成块设计系统(Cartridge Manifold Block CAD),选取某800T 液压机顶缸部分的插装阀块设计为例,验证系统的实用性。液压原理如图6所示,其中1P和6T分别表示系统主进油及主回油,7P和8P连接执行元件(液压顶缸)两端口,元件1,7,8均为SAE(Society of Automotive Engineers)法兰;元件6为管接头;元件2和3均为控制盖板上叠加换向阀的组合,在元件布局面求解时,可只用一个元件(控制盖板)表示;元件4和5为带溢流功能、通径不等的控制盖板。

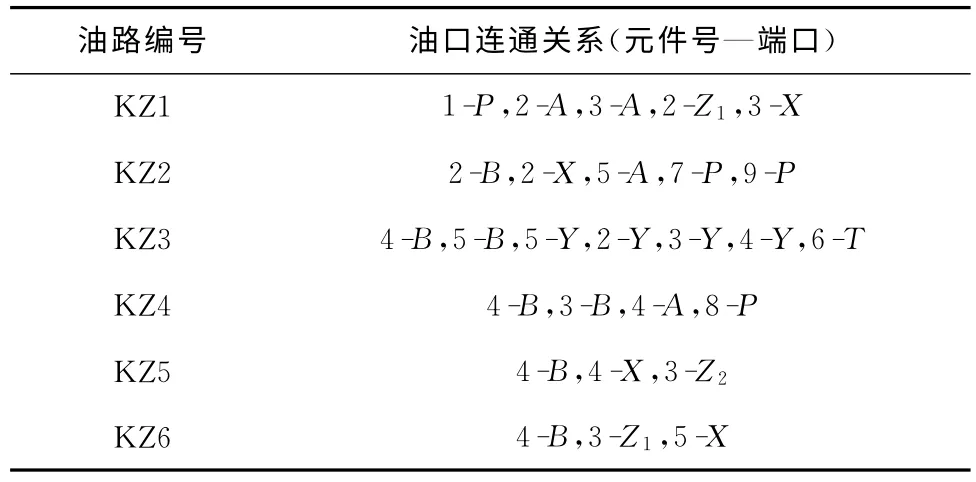

(1)液压原理输入 由液压原理确定系统的元件信息和油口之间的连通信息,如表1和表2所示。

表1 系统元件信息

表2 油口连通信息

(2)参数化布局 根据布局规则约束转化机制和连通关系建立元件安装面的约束矩阵R,

调用回溯布局算法主函数,得到如表3所示的10种元件安装面布局方案。这些方案均能满足元件间的布局约束关系,设计者可根据经验或客户要求选择其一。

表3 元件安装面布局方案

在本文设计中,为了使集成块外形尺寸最小化,选择各面均安装元件的布局方案9。根据方案9,在SolidWorks中调用库特征进行布局设计,得到插装阀块的长、宽和高分别为312 mm,250 mm 和135 mm,参数化布局模块如图7所示。

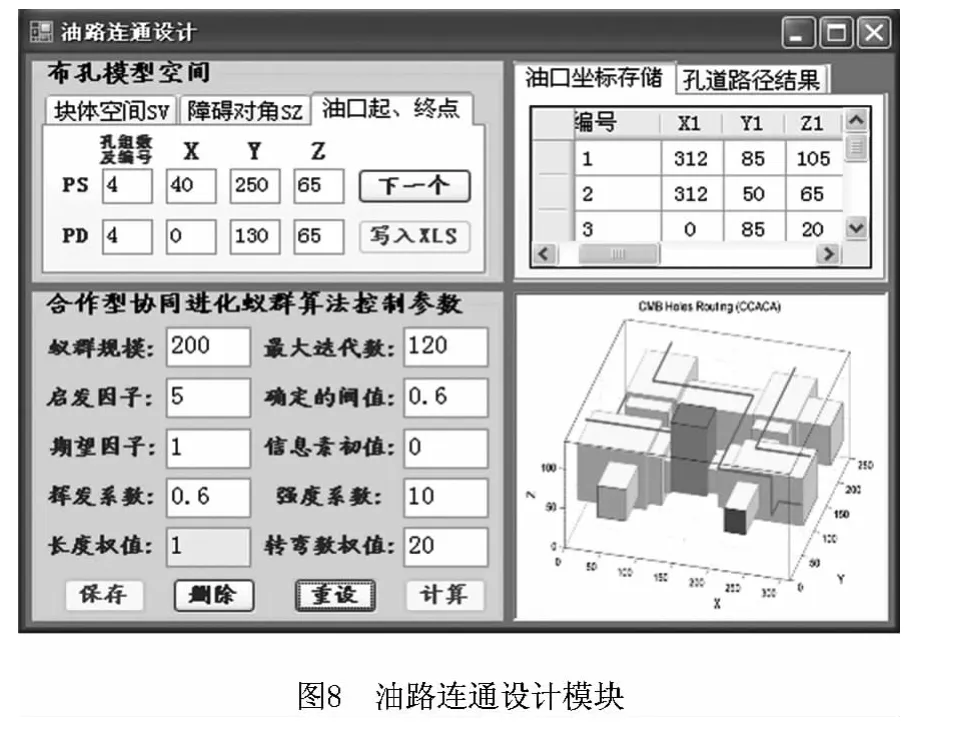

(3)布孔优化设计 布局完毕且虚拟装配校核无误后,根据布局结果建立布孔环境模型。设置合作型协同进化蚁群布孔算法的控制参数后,进行油路路径求解。油路连通设计模块及得到的布孔求解结果如图8和图9所示。

(4)孔道详细设计、孔道校核、工程图绘制等限于篇幅,这些模块的操作过程不再给出。所得到的插装阀集成块结构图及装配模型(如图10)表面布局紧凑美观,内部孔道连通正确,验证了系统的实用性。

4 结束语

本文研发的插装阀集成块优化设计系统——Cartridge Manifold Block CAD 主要有如下特点:

(1)将布局工程规则进行约束转化并矩阵化,提高了回溯布局算法的搜索速度及准确性;插装阀孔等库特征的建立和调用,可实现布局的模块化、参数化设计,大幅度提高布局设计的效率。

(2)将协同进化的思想引入蚁群布孔算法中,利用蚁群算法善于处理智能寻径等带约束的组合优化问题的特点,在种群内部寻找单组孔道连通的最短且安全的路径;在各种群之间,利用协同进化算法进行多孔道的并行布孔,解决了布孔顺序问题,实现了内部孔道连通的优化设计。

(3)引用SolidWorks自带的装配干涉检测工具,确保元件间无外形干涉;通过孔道安全校核保证了孔道之间满足安全壁厚要求;插装阀块设计完毕后,可自动生成并标注各类工程图。

下一步工作主要考虑对插装阀集成块工艺设计进行研究,开发插装阀集成块计算机辅助工艺规划(Computer Aided Process Planning,CAPP)系统,并实现与Cartridge Manifold Block CAD 的集成。

[1]LI Guang,NIU Wentie,ZHANG Dawei,et al.Research advances of design methods for hydraulic manifold blocks[J].Journal of Machine Design,2012,29(4):6-11(in Chinese).[李光,牛文铁,张大卫,等.液压集成块设计方法的研究进展[J].机械设计,2012,29(4):6-11.]

[2]YU Ling,NING Jianrong.Intelligent optimization design of hydraulic manifold blocks based on chaotic neural networks[J].Journal of Shenyang University of Chemical Technology,2011,25(2):152-156(in Chinese).[于 玲,宁建荣.基于混沌神经网络的液压集成块智能优化设计[J].沈阳化工大学学报,2011,25(2):152-156.]

[3]LIU Wanhui,TIAN Shujun,JIA Chunqiang,et al.A hybrid genetic-simulated annealing algorithm for optimization of hydraulic manifold blocks[J].Journal of Shanghai University,2008,12(3):261-267.

[4]JIA Chunqiang,TIAN Shujun,ZHANG Hong,et al.Design of cartidge valve blocks based on intelligent optimal method[J].Computer Integrated Manufacturing Systems,2007,13(6):1041-1046(in Chinese).[贾春强,田树军,张 宏,等.基于智能优化方法的插装阀液压集成块设计[J].计算机集成制造系统,2007,13(6):1041-1046.]

[5]CHEN Huinan.Algorithm design and analysis of c++language to describe[M].Beijing:Publisher House of Electronic Industry,2012(in Chinese).[陈慧南.算法设计与分析——C++语言描述[M].北京:电子工业出版社,2012.]

[6]WU Xiaoping,FENG Zhengping,ZHU Jimao.Simulation of path planning of multiple autonomous under water vehicles(AUVS)based on ant colony algorithm[J].Computer Simulation,2009,26(1):150-153(in Chinese).[吴小平,冯正平,朱继懋.基于蚁群算法的多AUV 路径规划仿真研究[J].计算机仿真,2009,26(1):150-153.]

[7]HU Zhonghua,ZHAO Min,LIU Shihao,et al.Unmanned aerial vehicle flight path planning based on adaptive ant colony optimization algorithm[J].Computer Integrated Manufacturing Systems,2012,18(3):560-565(in Chinese).[胡中华,赵 敏,刘世豪,等.基于自适应蚁群算法的无人飞行器航迹规划[J].计算机集成制造系统,2012,18(3):560-565.]

[8]CHEN Haoyong,WANG Xifan,BIE Zhaohong,et al.Coopera-tive evolutionary approaches and their potential applications in power systems[M].Automation of Electric Power Systems,2003,27(23):94-100(in Chinese).[陈皓勇,王锡凡,别朝红,等.协同进化算法及其在电力系统中的应用前景[J].电力系统自动化,2003,27(23):94-100.]

[9]ZHOU Hong,WANG Jian,SHANGGUAN Chunxia,et al.Acooperative coevolutionary algorithm for job shop scheduling problem[J].China Mechanical Engineering,2007,18(20):2449-2455(in Chinese).[周 泓,王 建,上官春霞,等.一种求解Job Shop 问题的合作型协同进化算法[J].中国机械工程,2007,18(20):2449-2455.]