鼓轮内圆面锥孔钻削工装的设计

唐道旭,行志刚,赵铁,金贤宗 ,李忠良

(1.南京安诺电梯有限公司,南京 211102;2.河南理工大学 机械厂,河南 焦作 454000)

0 引言

鼓轮作为烟草机械滤嘴接装机上的一种重要零件,其性能对整台自动化设备的运行起到关键作用[1]。该零件的特点是在内圆面圆周方向均匀分布2 排、每排28 个锥孔,材料为HT250。该零件作为薄壁圆筒状零件,在内圆面上加工锥孔就成为加工中的难点。如何利用工厂的现有机加工设备,设计出一套锥孔加工工装,是摆在面前的亟待解决的关键问题。

机械传动有多种形式,主要可分为两类[2]:1)靠机件间的摩擦力传递动力和运动的摩擦传动,包括带传动、绳传动和摩擦轮传动等。摩擦传动容易实现无级变速,大都能适应轴间距较大的传动场合,过载打滑还能起到缓冲和保护传动装置的作用,但这种传动一般不能用于大功率的场合,也不能保证准确的传动比。2)靠主动件与从动件啮合或借助中间件啮合传递动力或运动的啮合传动,包括齿轮传动、链传动、螺旋传动和谐波传动等。啮合传动能够用于大功率的场合,传动比准确,但一般要求较高的制造精度和安装精度。齿轮传动作为机床设备上广泛采用的传动形式,其特点是:传动平稳,传动比精确,工作可靠,结构紧凑,效率高,寿命长,使用的功率、速度和尺寸范围大。综合考虑,本文确定使用齿轮传动来设计鼓轮内圆面锥孔钻削工装。

1 锥孔钻削工装的设计与制造

1.1 传动系统设计

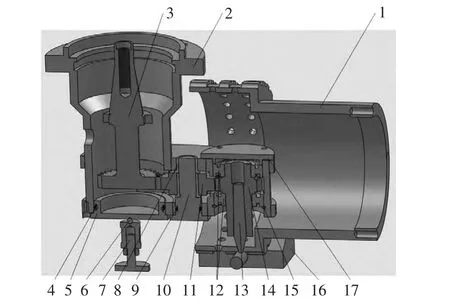

利用立式升降台铣床X5025,根据鼓轮零件结构特点和空间限制,设计一套齿轮传动机构,依靠齿轮传动来完成锥孔的加工。该钻削工装的整体外形三维图如图1 所示。该钻削工装的详细设计结构如图2 所示。焊接箱体替代铣床主轴的法兰盘,其连接尺寸要与原法兰盘尺寸相同,材料为Q235 钢,箱体进行焊接时,注意上下箱盖孔处采用插装工艺心轴的方法,控制焊接尺寸精度,减少焊接变形,焊后采用去应力退火的方法来消除焊接件残余应力,然后在镗床上加工相应的孔使其达到尺寸要求。Ⅰ轴齿轮为齿轮轴,用于替代原铣床刀杆,与铣床主轴锥孔的连接锥度为7:24,下端延长加工成直齿轮;Ⅱ轴齿轮为惰轮,其内孔镶嵌铜套,采用耐磨性能较好的锡青铜加工,与Ⅱ轴之间为滑动配合,同时与Ⅱ轴相配合的箱体上盖孔处也镶嵌铜套。Ⅲ轴为空心轴,用于安装锥孔铰刀。

图1 钻削工装外形图

图2 钻削工装剖切图

莫氏锥度是一个锥度的国际标准,用于静配合以精确定位。由于锥度很小,利用摩擦力的原理,可以传递一定的转矩,又因为是锥度配合,所以可以方便拆卸。在同一锥度的一定范围内,工件可以自由拆装,在工作时又不会影响到使用效果。同时,由于铰刀的齿数影响铰孔精度、表面粗糙度、容屑空间和刀齿强度,其值一般按铰刀直径和工件材料确定。铰刀直径较大时,可取较多齿数;加工韧性材料时,齿数应取少些;加工脆性材料时,齿数可取多些。为了便于测量铰刀直径,齿数应取偶数。所以Ⅲ轴上安装的铰刀采用2 号莫氏锥度成型铰刀,选用铰刀齿数为4 齿,齿槽采用直齿槽,材料为合金工具钢9SiCr[3]。同时,Ⅲ轴上角接触球轴承采用面对面安装的方法。

Ⅰ轴、Ⅱ轴、Ⅲ轴齿轮皆为直齿轮,模数皆为2 mm,啮合部分的齿宽皆为b=12 mm,齿数分别为Z1=Z2=28、Z3=20,采用45 钢调质处理,齿面硬度28~32HRC,采用滚齿机滚齿或者利用齿形数据交换文件即dxf 文件导入线切割机床加工的方法皆可。

1.2 支撑部分设计

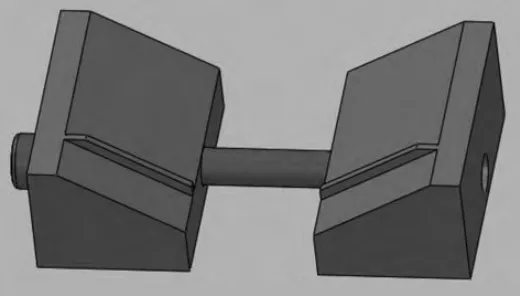

采用中心高为100 mm 的万能分度头FW100 来进行分度,利用分度头卡盘夹持工件的一端,由于此零件为薄壁零件,而要加工的锥孔端离卡盘夹持端距离较远,处于悬臂状态,故采用对称可调支撑楔形块来支撑,如图3 所示,利用M10×120 内六角圆柱头螺钉来调整二者间距以达到可靠支撑鼓轮大圆面外侧,并且支撑楔形块还带有凸台,既可以支撑锥孔所在小圆面外侧,还可以起到轴向定位作用。

图3 对称可调支撑楔形块装配

1.3 限位装置设计

Ⅰ轴端盖下侧和限位装置调节螺母上侧都加工有锥形孔,用来放置钢球进行加工的限位,极大地提高了尺寸精度和加工效率,保证了加工尺寸的一致性。

2 锥孔钻削工装的应用

由于此零件为小批量生产,本工装采用锂基润滑脂进行齿轮啮合的润滑。利用分度头分度逐个进行锥孔钻削加工,先加工一排,再加工另外一排,完成了该零件的锥孔加工工序。加工过程中,要选择冷却性能较好的切削液,最终达到了要求的尺寸精度和公差要求,为零件保质保量按时交付给客户提供了保证。

3 结语

利用工厂现有机加工设备,设计一套钻削工装来完成鼓轮零件内圆面上的锥孔的加工,为类似零件的锥孔加工提供了一个借鉴。利用先进的设计工具,如三维设计软件,可以将设计理念快速转化成虚拟样机,完成CAD、CAE、CAM、PDM 连续相关的工作,利用软件进行运动学、动力学以及有限元分析,完成产品结构强度、刚度等力学性能的分析计算以及结构性能的优化设计,使虚拟样机性能最优、经济效益最佳,最终加工生产出成品,极大地提高了设计和生产效率,缩短了研发周期并降低了产品成本。

[1]姚二民,储国海.卷烟机械[M].北京:中国轻工业出版社,2005.

[2]成大先.机械设计手册[M].5 版.北京:化学工业出版社,2008.

[3]袁哲俊.金属切削刀具设计手册[M].北京:机械工业出版社,2008.