AP1000空气导流板垂直密封件制造质量控制研究

火永腾 贺建伟

山东核电设备制造有限公司 山东 海阳 265118

0 前言

AP1000安全壳空气导流板,位于钢制安全壳和混凝土屏蔽厂房之间,它规定了屏蔽厂房结构的自然循环冷却气流路径。空气导流板主要包括:U型支撑、垂直密封件、水平支撑、角支撑、空气导流板面板等产品。

垂直密封件是空气导流板系统主要的部件,共有60件垂直密封件A型板、396件垂直密封件B型板、60件垂直密封件C型板组成。材质为6.4mm厚的ASTM A992板材,经折弯成型后,在中间折弯线上焊接一根立板组合而成。

在垂直密封件制造过程中发现其质量控制的难点有两点:其一是折弯精度的控制;其二是焊接变形的控制。垂直密封件结构见图1。

1 垂直密封件的制造工艺和公差要求

垂直密封件的主要制造工艺流程为:钢板下料—标识—折弯—组对—焊接—尺寸检查—油漆。

图1 垂直密封件结构简图

表1列出了垂直密封件制造完成后的主要尺寸检查项目和质量控制的检查要求。

表1 垂直密封件尺寸检查范围和公差要求

2 垂直密封件质量控制

根据垂直密封件制造工艺流程和产品特点,在制造过程中必须对折弯精度和焊接变形进行有效的控制,才能保证产品的过程质量。为此,要了解影响产品实现过程质量的主要因素,通过合理的方法进行质量控制,使垂直密封件达到预期的设计精度。

2.1 折弯精度控制

折弯成型是控制垂直密封件折弯精度的关键,也是影响垂直密封件最终质量的关键。通过产品试制阶段的数据分析认为影响折弯精度的主要因素有板料长度和下磨V槽槽宽,次要因素为折弯回弹,一般因素为设备压力。具体分析数据如图2所示。

图2 影响折弯不合格因素项目排列图

1)影响折弯精度因素评述

板料长度对折弯件的精度具有显著影响,板料越长折弯角度越难控制。在折弯时长板料两端角度容易保证,而中间部分的角度会出现较大的偏差。在折弯时,受上模压力的影响下模中间部分发生弹性形变,通过挠度补偿或给下模底部垫适当的铜皮可以有效保证产品折弯后的中间部分角度和两端角度一致。

板料越长需要的折弯力就越大。通过调整设备压力来控制折弯件的折弯精度,发现在折弯线上产生了2mm深的压痕,这样不利于保证产品的质量。经过数据分析和试验验证,发现导致在折弯线上产生压痕的另一方面原因是下模V槽槽宽。当板料过长时,按设定的下模V槽进行折弯,板料在下模V槽的三分之二处产生较强的摩擦力,这种摩擦力形成的阻力导致上模在下行中受阻,容易在产品内表面的折弯线上产生压痕。当折弯机的下磨V槽宽更换成原有V槽宽的1.5倍槽宽后,折弯角度达到技术要求,且在折弯线上不会产生压痕。

折弯回弹对折弯精度也有一定的影响。用900模具进行折弯后,由模具中取出后的弯曲角不是900,而是大于900。回弹一般是以角度(α)的变化表示,其值等于工件的弯曲角度与实际角度之差值。由于回弹直接影响工件的尺寸精度和形状误差,因而在模具选择和压力设定时,必须预先将材料的回弹数值考虑进去。

设备压力受环境温度和油温的影响,会在折弯过程中发生波动,通过给油箱安装油温控制器,可以保证油温趋于某个常数,也有利于保证设备压力的恒定。

2)对料工装对折弯精度的控制

折弯件的折弯边高度不宜过小,其值H应大于(R+2T),其中:H为折弯边高度;R为弯曲半径;T为材料厚度[1]。当折弯边高较小时,弯边在模具上支持的长度过小,不容易形成足够的弯矩,很难得到形状准确的零件。若折弯边高度过小时,则须预先增加折弯边高度,弯曲后再切掉。

为了提高生产进度,在下料切割时只需将产品的两端经激光切割设备切割为标准尺寸,而折弯边只需切割成毛料待折弯后进行精加工以保证设计基准。切割成毛料的折弯边左右宽度不相等,且切割边质量参差不齐(如图3所示),这样在折弯时就不能依靠折弯机的对料挡块顶住折弯边来保证垂直密封件的折弯精度。

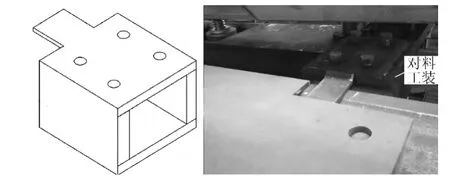

图3 垂直密封件下料后形状简图

想要更好的控制产品质量,从根本上解决问题,设想两个对料挡块和垂直密封件经过精加工的两端接触,在折弯时当折弯机的上模具压住板料后,对料挡块能够轻松的从上下模具之间退出,从而保证折弯件的尺寸精度。结合本单位折弯机的结构特点,通过反复试验和论证设计制作了一套对料工装。经过实际生产验证表明,这套对料工装的应用不仅很好的保证了折弯尺寸精度,而且从根本上隔断了影响产品成型尺寸的因果关系,产品质量得到了很好的控制。对料工装设计和应用对比图见图4所示。

图4 对料工装设计和应用对比图

3)折弯过程控制

为了有效保证折弯精度,从根本上消除影响折弯精度的异常因素,在折弯过程中形成了一套完整的操作流程,便于制造过程中对产品质量进行有效控制。

①作业开始前检查设备状态,重点检查对料工装和上下模具是否松动,有无磨损、变形等问题,以免影响折弯件的折弯精度;

②对料时要轻拿轻放,防止垂直密封件掉落伤人,同时对料人员严禁将手、头等身体其他部位伸进折弯机上下模具之间,防止机械伤害;

③及时清理上下模具上的附着物,免除附着物对折弯件角度精度的影响;

④自检与折弯工作同时进行,便于及时发现折弯过程中的异常因素;

⑤设备操作人员要及时观察设备压力,防止压力发生变化造成的折弯角度偏差。同时保证上模移动的速度,防止因速度过快造成的产品偏移。

通过对影响折弯精度的诸多因素分析和过程控制,经检验产品的角度控制在±0.4°之内,宽度尺寸控制在+0.7mm之内,达到了技术要求,也证明了产品折弯制造过程质量控制的有效性和显著性。

2.2 焊接变形控制

根据垂直密封件的结构特点分析,在整件产品焊接完成后会发生纵向挠曲变形和角变形,这些变形是影响垂直密封件最终质量的重要因素,也是垂直密封件焊接控制过程中的重点和难点。

要想很好的控制这些变形,不仅要有好的焊接方法和焊接工艺支持,而且还要有有效的防止变形的反变形工装。只有通过一整套的有效的防范措施,才能很好的保证产品质量。

1)焊接方法对焊接变形的影响

焊接方法是控制焊接变形的主要因素。在选择焊接方法时主要考虑到焊接质量和工作效率。因此采用的焊接方法必须有较高的焊接速度,以保证焊缝成形良好的情况下尽可能减少焊接热量的输入,从而减少焊接应力和变形[2]。

在焊接方法多样化的今天,碳钢的焊接可以选用的焊接方法很多。结合垂直密封件的实际情况研究发现其他的焊接方法都无法在技术上满足技术对焊缝成型的要求,而二氧化碳气体保护焊具有生产效率高、操作简便、焊缝抗裂性能高、焊后变形较小、焊接飞溅小等特点,特别适合于垂直密封件的焊接。固在垂直密封件的焊接中选用了二氧化碳气体保护焊。

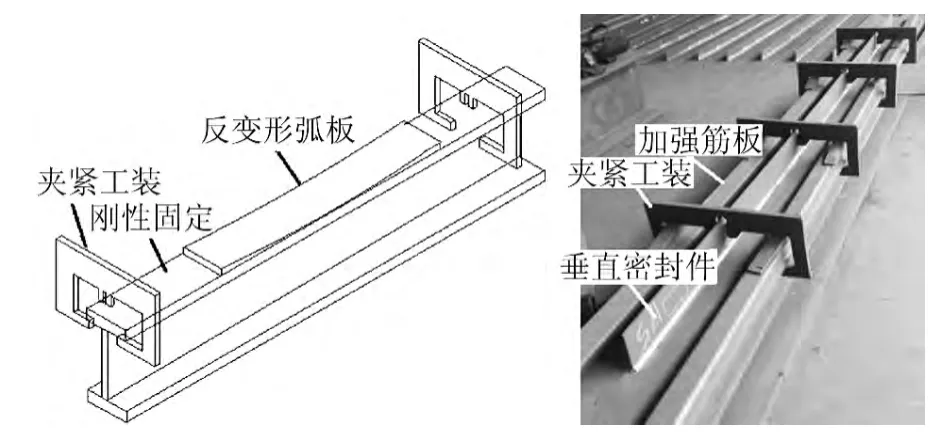

2)刚性固定和反变形工装对焊接变形的控制

在焊接过程中,为了有效的防止产品的角变形必须采用刚性固定。用一套合理的组对组焊胎夹具,将焊接件固定起来进行焊接,增加其刚性,可以达到减小焊接变形的目的。根据以往的焊接变形控制经验,在垂直密封件焊缝焊接时,设计制作了反变形工装,用于防止焊接过程中纵向挠曲变形的控制。实际生产证明,这对减少焊接变形起到了一定作用,从而很好的保证了产品质量。焊接反变形工装设计图和实际应用见图5。

图5 焊接反变形工装设计图和实际应用对比图

3)焊接过程控制

在多次对垂直密封件焊接变形控制试验研究的基础上,形成了一套完整的减少焊接变形的实战经验,因此在焊接过程中能够很好的控制焊接变形。

①在垂直密封件组对时,焊点直径尽量小,两焊点间间距大约间隔150mm左右。

②垂直密封件在焊接完成后,最中间部分会上拱约10mm形成一个拱形,因此在工装加紧时,针对性地进行反变形处理,保证其两端垫高5~6mm,中间能够缓慢的加压下凹。

③选择两名焊工,采用两台二氧化碳气体保护焊焊机,对称进行逆向分段焊接。整个3300mm长焊缝分成若干段,每段焊缝长约250mm~300mm,从焊缝的中间分段退焊,使产生的应力和变形相互抵消,减小焊接变形。

④垂直密封件为连续角焊缝,所以只焊接一遍,保证焊脚高度不低于焊接技术要求。

⑤焊接速度尽量快,以减少热量输入。

通过这一系列有效的控制在实际焊接中的应用,经检验产品纵向挠曲变形量小于3mm,角度变形量在±0.3°之内,达到了技术要求。从而也证明了整套控制技术的有效性和显著性。

3 结束语

在垂直密封件的制造过程中,通过对影响垂直密封件折弯精度因素的分析和过程控制,焊接变形的分析和反变形工装的设计应用,使垂直密封件的变形公差达到了设计要求。形成了一套垂直密封件制造的变形控制技术。这一技术成果有效解决了垂直密封件制造过程中变形、超差等问题,并成功的应用于三门核电1#机组的垂直密封件制造中,也为后续核电项目中垂直密封件的制造提供了参考依据。

[1]窦岩平,吴凤林.影响弯曲件尺寸精度的因素分析[J].机械管理开发,2011,(6):3-5.

[2]雷世明.焊接方法与设备[M].北京:机械工业出版社,2004.