三鼓成型机转型升级项目的改造

季徐庆

(杭州朝阳橡胶有限公司,浙江 杭州310018)

目前本公司使用的全钢载重子午线一次法三鼓成型机具有稳定性好、自动化程度高的特点,但由于该设备已经使用多年,有些方面已经不能满足需要,所以从提升设备效率、降低劳动力、节能减排等出发,对设备进行转型升级,完善和提升某些功能,从而使设备性能更符合公司可持续发展的要求。

1 提升设备效率

设备效率的提升是对不合理步序进行优化,主要体现在步序的叠加方面,把串联的动作转化为并列执行,节省一个或者几个动作的时间,例如后压车结构升级、成型鼓内压泄压、模板上升下降同步及成型鼓边充气边定型等,改造后生产每条胎胚所需的时间可节省约50 s,其他方面涉及到电机的提速、气缸动作速度的提高等的优化,在保证设备机械零件使用寿命的基础上,提升轮胎工艺品质,达到设备产能的最大化。

1.1 后压车升级

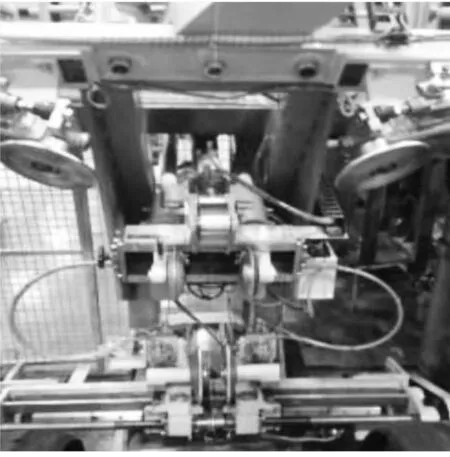

原先为两组压辊式后压车(见图1),有两个工字轮形状的压合臂,这两个压合臂左右对称,压合臂内侧用于压合胎面,压合臂外侧用于压合胎圈和胎侧,由于压胎面和压胎圈的压合臂是一体的,所以此结构的后压车必须先滚压胎面后才能滚压胎圈。

升级后变为四组压辊式后压车 (见图2),由于胎面压辊和胎侧压辊(胎圈压辊)独立,所以可以同时进行胎面和胎圈的滚压,这样就可以省去滚压三角胶的时间。另外,四组压辊式后压车可以在滚压胎面时提前反包预充约10 s,这样在反包步序中可以减少约10 s 充气时间。

图1 两组压辊式后压车

图2 四组压辊式后压车

1.2 成型鼓内压提前泄压

目前成型机在卸胎步序中当胎面传递环到成型鼓位并且传递环夹持环下落到位后才进行成型鼓泄压,整个泄压过程持续20 s,通过对成型步序的分析研究,成型鼓泄压动作完全可以在滚压胎侧步序即将完成时开始泄压,即后压辊滚压胎侧到边缘部位时成型鼓开始泄压,这样在卸胎步序中可以节省成型鼓泄压的时间,所以通过修改程序,让卸胎时的成型鼓泄压提前到滚压胎侧中去并联执行,从而可提高生产效率。

1.3 模板上升下降动作同步

本公司使用的三鼓成型机内衬层模板在帘布模板的下面,当贴合帘布时,先进行内衬层模板下落,当内衬层模板下落到位后才进行帘布模板下落,这两个模板下落一前一后,为了提升效率,将两个模板的速度调节为一致,贴合帘布改成把内衬层模板下落和帘布模板下落这两个动作并联一起执行,这样节省了其中一个模板下落的时间。

1.4 边充气边定型

成型机定型充气步序中,原先是胎面传递环到成型鼓中心位时才进行鼓肩的定位和内压充气,为了提升效率,采用胎面传递环定位至成型鼓中心位的过程中就进行鼓肩定位和内压充气,当传递环到成型鼓中心位之前鼓肩先定位到定型位,传递环到中心位时才进行超定型,这样使这个过程平均可以节约3 s。

2 降低劳动强度

2.1 预复合

我公司之前先进行胎侧人工贴合,然后进行内衬层贴合,操作人员需要在百叶车上取胎侧到贴合鼓进行手动贴合和压合,既费时又增加劳动强度,而且人工贴合精度不够高,现在通过预复合,把胎侧和内衬层在主供料上进行复合,当进行贴合时,就可以把内衬层和胎侧直接贴合在贴合鼓上,大大降低劳动强度。 为了实现预复合功能,增加了贴合鼓吸盘抽真空吸附,模板毛刷辊装置及复合件接头自动压合装置。 当复合件送到贴合鼓时,先进行吸盘抽真空吸附,在旋转贴合过程中,模板上的毛刷辊装置下落进行导正,可避免用手去扶持复合件,然后再进行复合件接头自动压合,从以上可以看到,人工干预大大减少,实现了自动的贴合和压合,既降低了劳动强度,也保证了制品贴合的一致性。

2.2 胎胚小车的改造

原先卸胎小车是固定式的,无法在卸胎区域推进推出,卸胎时先把胎胚卸在固定的卸胎小车上面,在胎胚小车装满后由操作人员把固定卸胎小车上的胎胚推到移动小车上面,在移动胎胚的过程中,首先会使操作工的劳动强度增加,其次使胎胚容易产生变形及降低生产效率。 基于以上的考虑,把卸胎装置上的固定胎胚小车改为移动式小车(见图3),卸完胎胚后直接将小车推出,然后再把空小车推入,可省去人工将每条胎胚卸到准备好的小车上,不仅使员工劳动强度降低,而且也提高了生产效率和工艺品质。

图3 卸胎移动式小车

3 节能减排

3.1 缝合器的升级

公司之前缝合帘布采用气动缝合器,由于气动缝合器需要压缩空气供气,压缩空气生成时能量转换率低,在生成、输送和使用过程中均有能量损耗,如果采用直接电能驱动缝合器就可节约不少能源。所以,我公司采用电动缝合器替代原先的气动缝合器。

3.2 高低压分离项目

目前成型机上的所有气动装置都采用一路高压气源供气,但其实真正需要高压气源的是成型鼓及主供料架模板上升下降等部位,从节能考虑,应采用两路气源供气,一路高压气源,一路低压气源,原先可以用低压气源的部位用低压气源替换高压气泵。

4 本质安全

原先成型机由于设计不周存在安全风险,关键部位缺少相关的隔离装置,维修人员或者操作人员一不小心就会触碰到一些危险点或者闯入危险点,易造成工伤事故。为了从源头上杜绝事故的发生,公司对危险部位进行了改造,主要有主供料架导开非操作侧,带束层供料架导开非操作侧,后压车区域后侧,卸胎小车区域,这些部位加装隔离网,防止人员的随意进入。其它还对各个转动部位比如输送带下面的转动轴,各电机的旋转部位加装防护罩,防止手指和头触碰到危险点,在电气方面对变压器用有机玻璃罩进行隔离。

5 总结

通过对成型机项目的转型升级,设备的各方面性能都比原先有很大的提升,包括产能的提升,降低劳动强度,安全方面等。