铝合金与镀锌钢脉冲旁路耦合电弧GMAW熔钎焊搭接工艺及接头性能的研究

黄健康,邵 玲,石 玗,顾玉芬

(兰州理工大学 甘肃省有色金属新材料重点实验室,兰州730050)

为能实现节能减排、提高燃油的经济性,汽车轻量化已成为当前的紧迫需求[1,2]。铝合金具有强度高、质量轻等特点,使用铝合金代替部分钢材来制造汽车零部件可以有效减轻整车质量、减少耗油量和尾气排放。将铝合金和钢连接成为异种金属结构,具有独特的优势和良好的经济效益,在汽车、船舶、石油化工、航空航天等行业具有很大的应用前景[3-6]。

目前铝合金与钢复合结构的制备主要采用铆接、粘接和焊接等。传统的铆接、粘接等机械连接方法具有效率低、表面成形差等不足,且结构强度不如焊接[7]。而铝与钢的固溶度很低,晶体结构、物理化学性能差别很大,使得两种金属的熔化焊接性极差,其中最显著的特征是在焊接过渡区易形成脆性的Fe-Al金属间化合物,严重降低了接头的力学性能和使用性能[8,9]。为了抑制脆性的Fe-Al金属间化合物的产生,研究者采用摩擦焊、扩散焊、冷压焊和超声波焊等固态连接方法实现了铝合金与钢的连接。尽管固态连接方法可以得到优质的焊接接头,但在一定程度上均易受工件形状和尺寸的影响[10-12]。而熔钎焊接技术利用铝合金与钢的熔点差异,通过控制焊接热输入使高熔点的钢不熔化而低熔点的铝合金熔化,填充的铝合金焊丝作为钎料与铝合金母材形成熔焊接头,并一起与钢形成钎焊接头,焊接过程兼具熔焊和钎焊的双重特性[13]。比较典型的铝合金与钢的熔钎焊方法有直流脉冲 MIG 电弧钎焊[14],TIG 电弧钎焊[15],激光熔钎焊[16],激光+电弧复合热源熔钎焊[17]以及CMT冷金属过渡熔钎焊[18,19]等。

为了能够精确控制焊接热输入,来有效地控制金属间化合物的生长,本工作提出一种新型高效低热输入的电弧焊焊接方法:脉冲旁路耦合电弧GMAW熔钎焊(Pulsed DE-GMAW熔钎焊),进行铝合金与镀锌钢异种金属的搭接并对其焊缝成形、组织形态、显微硬度和力学性能进行了分析。

1 实验材料与方法

实验用铝合金母材为5052铝合金,钢板母材为镀锌层厚度100g/m2的镀锌钢板(基体为Q235低碳钢),尺寸均为200mm×80mm×1mm。填充材料为直径1.2mm的ER4043铝硅合金焊丝,焊丝和铝合金母材的化学成分如表1所示。

Pulsed DE-GMAW基本原理为通过将GMAW焊和GTAW焊两个电弧进行耦合,流经焊丝的焊接电流即总的焊接电流Itot,在电弧弧柱区分为两个部分,一部分是旁路电流Ibm,另一部分是母材加热电流Ibp,使得用于熔化焊丝的电流较高,有利于提高焊丝的熔化速度,从而提高熔敷率。而通过TIG焊枪构成的旁路,分流了一部分熔化焊丝的焊接电流,在保证了熔敷率的同时,减小了母材的热输入。由戴维南定理,焊接电流组成的基本关系为:

表1 5052铝合金和ER4043焊丝的化学成分(质量分数/%)Table 1 Compositions of 5052Al alloy and ER4043welding wire(mass fraction/%)

实验前用丙酮清洗镀锌钢板和铝合金板,以除去表面污渍,然后将镀锌钢板和铝合金板组成镀锌钢板在下铝合金板在上,搭接长度为10mm的搭接接头,并将两者固定在焊接卡具上进行搭接焊,保证主路和旁路的焊枪在同一平面上,调整好角度,并将焊丝尖端对准位置,搭接方式及搭接长度如图1所示。

在表2所示的焊接参数下进行实验。焊枪对准位置对搭接过程及焊缝成形有很大的影响,选择不同焊枪对准位置对铝合金板和镀锌钢板进行了脉冲旁路耦合电弧GMAW焊接实验。保证主路焊枪和旁路焊枪在同一平面上,主路焊枪的焊丝尖端分别对准3个不同位置对1mm厚度的5052铝合金板和镀锌钢板进行焊接,如图1(a)所示,来分析焊枪在对准中间、偏向镀锌钢板一侧及偏向铝合金板一侧的位置对焊接接头的影响,以确定焊枪在哪个位置上进行焊接时能得到良好的焊接接头,每个位置相隔1.5mm。

图1 铝钢脉冲旁路耦合电弧GMAW搭接示意图(a)平行焊接方向视图;(b)工作平台侧视图Fig.1 Schematic diagram of pulsed DE-GMAW lap(a)view of paralleling to welding direction;(b)lateral view of working platform

表2 Pulsed DE-GMAW焊接参数Table 2 Welding parameters of pulsed DE-GMAW

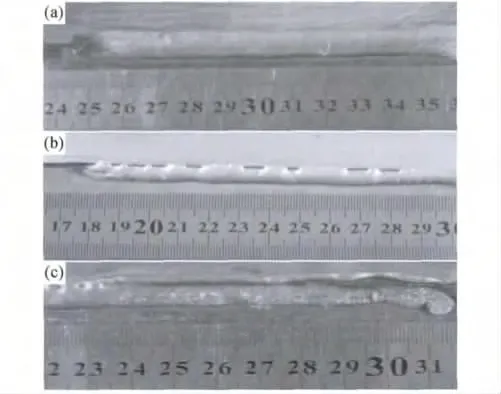

当焊枪对准中间位置时,能够获得成形良好的接头,对镀锌钢板锌层的破坏较少,如图2(a)所示;当焊枪偏向镀锌钢板一侧时,电弧直接在镀锌板表面燃烧,焊丝在其表面过渡并摊开,形成堆焊焊缝,铝合金母材只有少量熔化,形成不连续焊缝,见图2(b);当焊枪偏向铝合金板一侧时,焊接电弧和高温的熔滴直接将铝合金母材烧穿,然后在铝合金板下方的镀锌钢板上冷却形成焊缝,铝合金板一侧呈卷曲状,没有和镀锌钢板结合,如图2(c)所示。利用Pulsed DE-GMAW 进行铝合金与镀锌钢搭接焊时,大多数情况下,焊枪对准位置以选在搭接中间位置成形最好;但是当电流偏大时,为防止铝合金侧受热过大,产生严重变形,影响焊接成形,应该把焊枪位置往镀锌板侧偏移。

图2 焊枪不同对准位置的搭接焊缝(a)焊枪对准中间位置;(b)焊枪偏向镀锌钢板侧;(c)焊枪偏向铝合金板侧Fig.2 Lap seams of different alignment positions of welding torch(a)welding torch at intermediate position;(b)welding torch bias galvanized steel plate side;(c)welding torch bias aluminum alloy plate side

通过调整焊接工艺参数获得成形良好的焊缝,采用线切割的方法沿焊缝横截面制成规格如图3所示的搭接接头试样。采用0.5%HF溶液对试样进行腐蚀。利用6700F高分辨扫描电子显微镜,二次电子像分辨率为1.0nm(15kV)/2.2nm(1kV)下观察铝合金-镀锌钢Pulsed DE-GMAW熔钎焊搭接接头界面中心区的微观组织特征,并进行EDS区域元素分析;通过EPMA 1600电子探针仪分析界面中心区的元素变化;利用HVS-1000型数显显微硬度计对铝合金与镀锌钢搭接接头的显微硬度进行测试分析;在室温下用电子万能拉伸机进行铝合金与镀锌钢搭接接头的力学性能测试。

图3 搭接接头横截面Fig.3 Cross section of lap joint

2 实验结果与分析

2.1 接头界面中心区显微组织

利用SEM观察Pulsed DE-GMAW熔钎焊的界面中心区的微观组织,如图4所示。从图4可以看出,在铝合金与镀锌钢之间,生成了金属间化合物过渡层,且化合物层包含两层。靠近铝一侧,化合物呈针状或锯齿状向铝方向生长;靠近钢一侧的化合物生长得平齐。

图4 铝合金-镀锌钢熔钎焊界面中心区的微观组织Fig.4 Microstructure of interface center of aluminum alloy and galvanized steel welding-brazing

采用EPMA对搭接接头界面中心区进行面扫描,分析搭接接头界面中心区的元素分布,如图5所示。可见,在搭接接头界面中心区处发生了Fe,Al和Si 3种元素为主的扩散,Si在界面中心区处有富集的现象,而Fe和Al相互扩散较为充分。推测,铝侧针状或锯齿状化合物和钢侧生长平齐的化合物可能是Fe-Al化合物或Fe-Al-Si化合物。

图5 铝合金-镀锌钢熔钎焊界面中心区的元素面分布 (a)背散射图;(b)Al;(c)Fe;(d)SiFig.5 Element scanning maps at interface center of aluminum alloy and galvanized steel welding-brazing(a)back scattered electron micrograph;(b)Al;(c)Fe;(d)Si

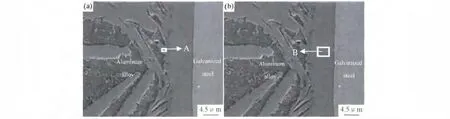

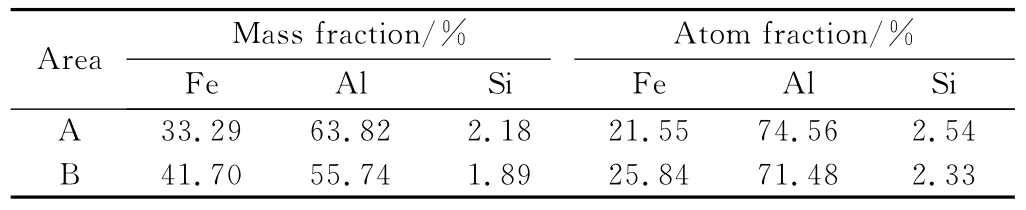

为了确定界面中心区微观组织的物相,对其进行EDS分析。分别对图6(a)中的A区域和图6(b)中的B区域进行EDS分析,其结果如表3所示。根据表3中EDS结果显示A区域中的Fe,Al原子个数比接近1∶3,B区域中的一部分Fe,Al原子个数比接近2∶5而另一部分Fe,Al原子与Si原子个数比接近7∶30∶3。可知A区域中的是FeAl3,B区域中的是Fe2Al5和Fe0.7Al3Si0.3。

图6 界面中心区处不同区域的EDS分析 (a)A区域;(b)B区域Fig.6 EDS analysis of different areas of interface center (a)area A;(b)area B

表3 界面中心区处不同区域的成分Table 3 Compositions of different areas of interface center

2.2 接头显微硬度

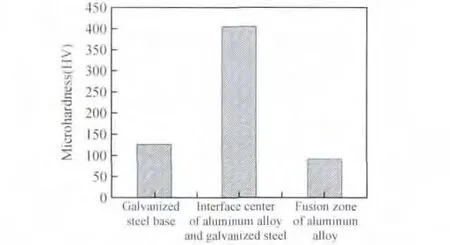

利用HVS-1000型数显显微硬度计对铝合金与镀锌钢搭接接头的显微硬度进行了测试分析,显微硬度载荷为2.94N,承载时间为10s,测量结果如图7所示。铝合金与镀锌钢界面中心区的硬度平均为405HV,最大达到461HV,明显大于两侧镀锌钢基体和铝合金熔化区的硬度,进一步证明铝合金与镀锌钢界面中心区由硬度高的金属间化合物组成。

图7 铝合金与镀锌钢搭接接头显微硬度分布Fig.7 Micro-hardness distribution of lap joints of aluminum alloy and galvanized steel

2.3 接头力学性能

从用Pulsed DE-GMAW得到的铝合金与镀锌钢搭接焊缝上截取100mm×10mm条形试样,在室温下以2mm/min的拉伸速率在电子万能拉伸机上进行拉剪实验,进行铝合金与镀锌钢搭接接头的力学性能测试。图8是20个搭接接头试样的拉剪强度的分布图,从图8中,可知5052铝合金与镀锌钢搭接接头试样的拉剪强度主要分布在120MPa到180MPa之间,而且平均拉剪强度达到144.85MPa,最高拉剪强度达到186.73MPa,是铝合金母材强度的88.5%(实验用5052铝合金拉剪强度为211MPa)。

图8 铝合金与镀锌钢搭接接头拉剪强度分布Fig.8 Tensile-shear strength value distribution of lap joints of aluminum alloy and galvanized steel

图9是5052铝合金与镀锌钢搭接接头在最高拉剪强度186.73MPa时的断裂位置。与图9对应的负荷-位移曲线如图10所示。表明试样的断裂位置主要发生在铝合金侧的热影响区,这主要是由于热影响区在焊接过程中受热晶粒变粗大,力学性能降低造成的。图11是拉剪断口形貌特征照片,断口大部分出现韧窝,断裂方式为韧性断裂。

图9 铝合金与镀锌钢搭接接头断裂位置 (a)俯视图;(b)侧视图Fig.9 Fracture position of lap joint of aluminum alloy and galvanized steel (a)top view;(b)side view

图10 拉剪试样负荷-位移曲线Fig.10 Load-displacement curve of tensile-shear sample

图11 铝合金与镀锌钢搭接接头拉剪断口形貌Fig.11 Tensile-shear fracture morphology of lap joint of aluminum alloy and galvanized steel

3 结论

(1)Pulsed DE-GMAW熔钎焊方法,实现了5052铝合金板与镀锌钢板异种金属的熔钎焊接,且得到的搭接接头外观成形良好、变形小。

(2)搭接接头界面中心区的金属间化合物层由铝侧针状或锯齿状的FeAl3金属间化合物层和钢侧平齐的Fe2Al5和Fe0.7Al3Si0.3金属间化合物层组成。搭接接头的显微硬度测试,进一步证明了搭接接头界面中心区由硬度高的金属间化合物组成。

(3)搭接接头的平均拉剪强度达到了144.85MPa,最高拉剪强度达到了186.73MPa,是铝合金母材强度的88.5%。观察拉剪断口形貌特征,断裂方式为韧性断裂。

[1]NISHIMOTO K,OKUMOTO Y,HARANO T,etal.Laser pressure welding of aluminum and galvannealed steel[J].Journal of Light Metal Welding and Construction,2008,46(10):459-469.

[2]周惦武,吴平,彭利,等.镀Zn钢-6016铝合金异种金属的激光熔钎焊及数值模拟[J].中国有色金属学报,2012,22(6):1738-1746.ZHOU D W,WU P,PENG L,etal.Laser welding-brazing and numerical simulation of zinc-coated steel and 6016aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2012,22(6):1738-1746.

[3]董鹏,孙大千,李洪梅,等.6005A-T6铝合金搅拌摩擦焊接头组织与力学性能特征[J].材料工程,2012,(4):27-31.DONG P,SUN D Q,LI H M,etal.Microstructural and mechanical characteristics of friction stir welded 6005A-T6aluminium alloy[J].Journal of Materials Engineering,2012,(4):27-31.

[4]ZHANG W H,SUN D Q,HAN L J,etal.Characterization of intermetallic compounds in dissimilar material resistance spot welded joint of high strength steel and aluminum alloy[J].ISIJ International,2011,51(11):1870-1877.

[5]TABAN E,GOULD J E,LIPPOLD J C.Dissimilar friction welding of 6061-T6aluminum and AISI 1018steel:properties and microstructural characterization[J].Materials and Design,2010,31(5):2305-2311.

[6]李玉龙,姜智超,禹业晓,等.铝合金与镀锌钢薄板熔钎焊接头组织与力学性能[J].材料工程,2010,(10):82-85.LI Y L,JIANG Z C,YU Y X,etal.Microstructure and mechanical properties of the welding-brazed joint for the aluminium and galvanized steel sheet[J].Journal of Materials Engineering,2010,(10):82-85.

[7]邢丽,柯黎明,黄春平.铝合金与钢的搅拌摩擦焊焊缝成形及接头性能[J].焊接学报,2007,28(1):29-32.XING L,KE L M,HUANG C P,etal.Weld appearances and mechanical properties of friction stir welded joint of Al alloy and mild steel[J].Transactions of the China Welding Institution,2007,28(1):29-32.

[8]SAIDA K,NISHIMOTO K.Laser brazing of aluminum to steels[J].Journal of Light Metal Welding and Construction,2009,47(8):366-379.

[9]邱然锋,于华,石红信,等.铝合金与不锈钢电阻电焊接合界面区的组织特征[J].焊接学报,2011,32(12):37-40.QIU R F,YU H,SHI H X,etal.Interfacial characteristics of welded joint between aluminum alloy and stainless steel by resistance spot welding[J].Transactions of the China Welding Institution,2011,32(12):37-40.

[10]MIYAGAWA K,TSUBAKI M,YASUI T,etal.Spot welding between aluminium alloy and low-carbon steel by friction stirring[J].Quarterly Journal of the Japan Welding Society,2008,26(1):42-47.

[11]ELREFAEY A,TAKAHASHI M,IKEUCHI K.Friction-stirwelded lap joint of aluminum to zinc-coated steel[J].Quarterly Journal of the Japan Welding Society,2005,23(2):186-193.

[12]周云郊,兰凤崇,黄信宏,等.钢铝板材压力连接模具几何参数多目标优化[J].材料科学与工艺,2011,19(6):86-99.ZHOU Y J,LAN F C,HUANG X H,etal.Multi-objective optimization of geometry of clinching tools for steel-aluminum blank sheets[J].Materials Science and Technology,2011,19(6):86-99.

[13]秦国梁,苏玉虎,王术军.铝合金/镀锌钢板脉冲MIG电弧熔-钎焊接头组织与性能[J].金属学报,2012,48(8):1018-1024.QIN G L,SU Y H,WANG S J,etal.Microstructures and properties of pulsed MIG arc brazed-fusion welded joint of Al alloy and galvanized steel[J].Acta Metallurgica Sinica,2012,48(8):1018-1024.

[14]JACOME L A,WEBER S,LEITNER A,etal.Influence of filler composition on the micro structure and mechanical properties of steel-aluminum joints produced by metal arc joining[J].Advanced Engineering Materials,2009,11(5):1438-1656.

[15]林三宝,宋建岭,杨春利,等.铝合金/不锈钢钨极氩弧熔-钎焊接头界面层的微观结构分析[J].金属学报,2009,45(10):1211-1216.LIN S B,SONG J L,YANG C L,etal.Layer with tungsten inert gas welding-brazing joint of aluminum alloy/stainless steel[J].Acta Metallurgica Sinica,2009,45(10):1211-1216.

[16]DHARMENDRA C,RAO K P,WILDEN J,etal.Study on laser welding-brazing of zinc coated steel to aluminum alloy with a zinc based filler[J].Materials Science and Engineering:A,2011,528(3):1497-1503.

[17]雷振,王旭友,游爱清,等.铝/钢激光-MIG复合热源熔-钎连接试验研究[J].稀有金属材料与工程,2009,38(增刊3):229-233.LEI Z,WANG X Y,YOU A Q,etal.Research on fusion-brazing joining between aluminum and steel by laser-MIG hybrid welding[J].Rare Metal Materials and Engineering,2009,38(Suppl 3):229-233.

[18]ZHANG H T,FENG J C,HE P,etal.Interfacial micro structure and mechanical properties of aluminium-zinc-coated steel joints made by a modified metal inert gas welding-brazing process[J].Materials Characterization,2007,58(7):588-592.

[19]ZHANG H T,FENG J C,HE P,etal.The arc characteristics and metal transfer behaviour of cold metal transfer and its use in joining aluminium to zinc-coated steel[J].Materials Science and Engineering:A,2009,499(1-2):111-113.