热循环对SnAgCu(纳米Al)/Cu焊点界面与性能影响

张 亮,韩继光,何成文,郭永环,张 剑

(1江苏师范大学 机电工程学院,江苏 徐州221116;2江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江212003)

SnAgCu钎料以其优越的性能被认为是替代传统SnPb钎料的最佳选择[1]。因此SnAgCu系无铅钎料的研究成为诸多研究者探讨的热点。为了进一步提高SnAgCu无铅钎料的性能,添加纳米颗粒是一种行之有效的方法。SiC纳米颗粒可以明显减小SnAgCu钎料基体组织,同时提高钎料的硬度[2]。纳米Ag颗粒的添加可以显著改善SnAgCu钎料的润湿性[3]。纳米Mo颗粒优先吸附在界面晶粒边界,可以抑制SnAgCu/Cu界面金属间化合物层的生长,同时减小扇贝状Cu6Sn5相的尺寸[4]。目前相关报道局限于含纳米无铅钎料及焊点的单一性能或者组织的研究,对其在服役期间的可靠性研究鲜有报道。

为了模拟焊点的服役环境,-55~125℃的热循环载荷成为焊点可靠性研究最为常用的实验条件[5]。在热循环条件下无铅焊点组织演化和性能完全不同于时效过程,Zhang等[6]针对SnAgCu基无铅焊点的热循环和时效进行对比研究,发现焊点在热循环过程中(相对时效过程)的金属间化合物层的厚度和生长速度明显较高,主要是由于材料之间线膨胀系数失配导致的焊点界面剪切应力有利于元素的扩散。电子器件在服役期间由于长时间的“开-关”,导致焊点内部经受交变的温度场[7],故而热循环可以在一定层次上模拟焊点的服役环境。因此,有必要针对含纳米无铅焊点组织和性能在热循环服役过程中的变化规律进行探讨。

本工作对比研究SnAgCu/Cu和SnAgCu(纳米Al)/Cu界面反应以及在热循环过程中的界面层金属间化合物生长动力学,分析纳米颗粒对界面层生长的抑制作用。同时分析在热循环过程中焊点拉伸力的演化规律,探讨焊点在热循环过程中的失效行为。研究结果为新型无铅焊点可靠性的研究提供一定的数据支撑。

1 钎料制备和实验方法

选用基体粉末材料为Sn3.8Ag0.7Cu,添加直径为50nm的Al颗粒,将不同含量的纳米颗粒与SnAgCu粉末混合RAM钎剂制成焊膏,然后结合模拟样品进行组织和性能的探讨。

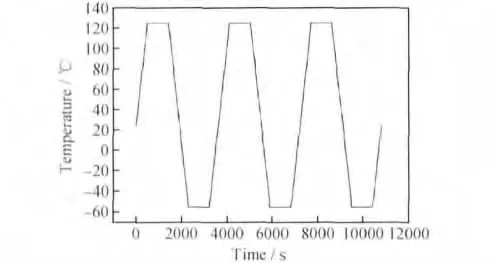

采用STR-1000型焊点测试仪进行拉伸实验。采用TL-100型高低温循环试验箱进行热循环实验,温度参数为:-55~125℃,一个周期为1h。具体参数如图1所示。每300循环对焊点测试一次。

图1 温度循环载荷参数Fig.1 Loading specification of temperature cycle

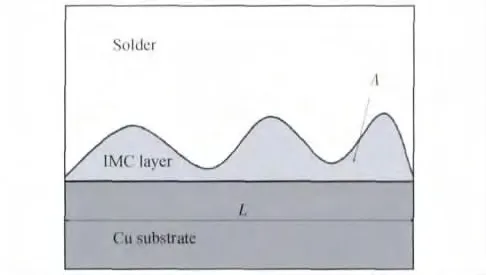

对 SnAgCu-Al/Cu 和 SnAgCu/Cu 焊 点 进 行 剖面、打磨、抛光等程序制成需要的样品,采用5%HNO3+95%CH3CH2OH溶液进行腐蚀,然后采用SEM观察界面组织。测试后的样品通过数码相机拍照,将图片输入电脑,采用Image-J软件测量界面面积(A),以及界面层的长度(L),即可得到界面金属间化合物的平均厚度(X),计算方程如式(1),具体示意图如图2所示。

图2 界面组织示意图Fig.2 Schematic of interfacial micro structure

2 结果与讨论

2.1 界面层生长行为分析

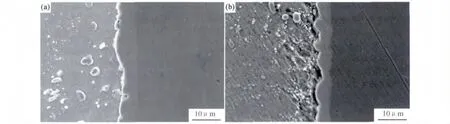

由于无铅钎料与基板之间实现冶金连接过程中会形成金属间化合物,由于金属间化合物熔点高,晶体结构对称性较低,比较脆,所以一方面金属间化合物的形成是钎焊质量可靠的标志,但另一方面,如果金属间化合物太厚则会对焊点的可靠性产生不良影响[8]。因此无铅焊点界面金属间化合物的演化规律是研究的一个重点。图3(a)为焊后的SnAgCu/Cu焊点的界面组织,可以明显看出焊后界面层出现扇贝状的组织,该相为Cu6Sn5,整个结构类似锯齿状,也正因为这层金属间化合物无铅钎料才可以和基板之间形成良好的结合,即为焊点。

SnAgCu-Al/Cu焊点的界面组织(图3(b))相对SnAgCu/Cu焊点要薄一些,这主要是因为纳米颗粒吸附在界面晶粒区域,抑制熔融钎料在凝固过程中金属间化合物的形成,因而界面层的厚度得到一定程度的减小。经过热循环后,界面的组织形貌发生明显的变化。图4(a)为1500次循环后SnAgCu/Cu焊点的界面组织,相对焊后的组织,界面扇贝状、针状的组织均消失,取而代之的是层状组织。热循环过程中,SnAgCu-Al/Cu也发现了类似的规律。同时对比图4(a)和图4(b),可以发现SnAgCu-Al/Cu焊点界面的厚度明显小于SnAgCu/Cu焊点界面。进一步说明了纳米Al颗粒的添加可以抑制热循环过程中界面层金属间化合物的生长。

图3 焊后界面组织 (a)SnAgCu/Cu;(b)SnAgCu-Al/CuFig.3 Interface micro structures after soldering (a)SnAgCu/Cu;(b)SnAgCu-Al/Cu

图4 1500次循环焊点界面组织 (a)SnAgCu/Cu;(b)SnAgCu-Al/CuFig.4 Interface micro structure of solder joints after 1500cycles (a)SnAgCu/Cu;(b)SnAgCu-Al/Cu

通过对图3和图4的观察,可以发现纳米颗粒对焊点界面金属间化合物的生长具有明显的抑制作用。金属间化合物的生长主要和金属元素的扩散有密切关系,为了更好地解释纳米颗粒对界面的影响,可以通过分析界面厚度的变化,计算纳米颗粒添加前后元素扩散系数的变化。

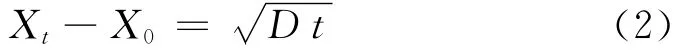

记录每300循环焊点界面金属间化合物的厚度,分析热循环时间和金属间化合物厚度之间的关系。通过线性拟合发现界面层的厚度变化量和时间的二次平方根成正比。齐丽华等[9]在研究热-剪切循环条件下Sn-3.5Ag-0.5Cu/Cu(Ni)界面化合物生长行为中也发现类似的现象。从而将金属间化合物层的厚度和热循环时间的关系可以近似表现为:

式中:Xt为t(单位为s)时刻界面的厚度;X0为焊后界面层的厚度,均由式(1)计算得到。D为平均扩散系数。

图5为金属间化合物层的厚度和热循环时间的关系图,通过线性拟合,可以得到以下关系式:

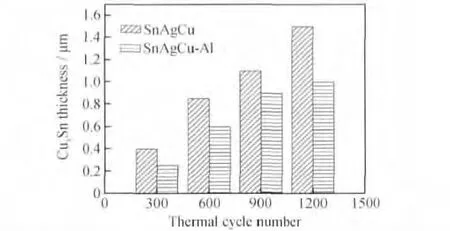

对式(2)和式(3)进行分析,可以计算得到焊点界面层金属间化合物层的初始厚度以及金属元素平均扩散系数,计算结果如表1所示。可以明显看出由于纳米颗粒的添加,金属元素的平均扩散系数由0.0469μm2·s-1降为0.0387μm2·s-1。从而在理论上解释了纳米颗粒对界面层金属间化合物的抑制作用。Gain等[10]添加纳米ZrO2颗粒,SnAgCu焊点的界面金属间化合物的厚度也明显减小,研究者将其归结于纳米颗粒改变金属间化合物的扩散系数和生长驱动力。在一定层次也验证本工作结果的正确性。

图5 时效时间对界面层厚度的影响Fig.5 Thickness of IMC layers with different aging time

2.2 界面层分层现象

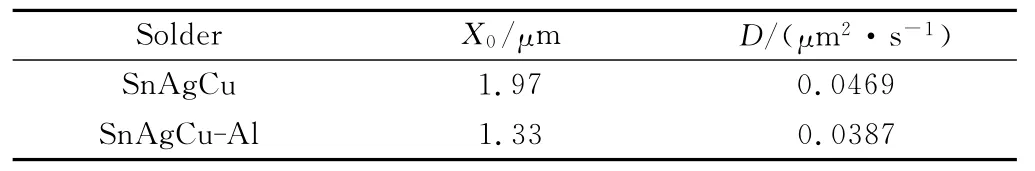

针对焊点界面组织演化进一步分析,发现焊后焊点界面组织为Cu6Sn5相,在热循环过程中界面组织逐渐发生变化,在Cu6Sn5和Cu基板之间出现Cu3Sn相。图6为3000循环焊点界面组织形貌,可以明显看出焊点界面处出现分层现象。

表1 界面反应参数Table 1 Parameters of interface reaction

图6 3000次循环SnAgCu焊点界面Cu6Sn5/Cu3Sn形貌Fig.6 Cu6Sn5/Cu3Sn morphology of solder/Cu interface with 3000cycles

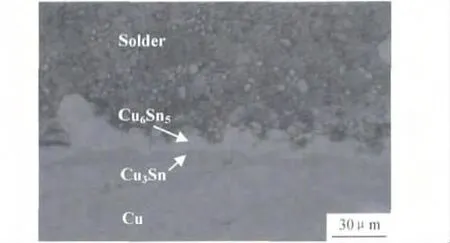

SnAgCu/Cu和SnAgCu-Al/Cu两种焊点界面在热循环过程均出现了分层现象。图7为两种焊点在热循环过程中界面Cu3Sn相厚度柱状图,可以明显看出随着热循环次数的增加Cu3Sn层的厚度逐渐增加,同时纳米Al颗粒的添加可以明显减小Cu3Sn的厚度,抑制Cu3Sn在热循环过程中的生长。在理论上,基板中Cu原子向焊点内部扩散参与反应(9Cu+Cu6Sn5→5Cu3Sn)生成Cu3Sn,由于纳米颗粒的添加减小金属间化合物层的元素扩散系数,从而Cu3Sn生成的反应量明显减少,故而在理论上解释了Cu与Cu6Sn5之间形成Cu3Sn化合物层的厚度因纳米颗粒的添加而明显减小。

图7 热循环过程中焊点界面Cu3Sn层厚度Fig.7 Cu3Sn thickness of interface during thermal cycles

2.3 力学性能

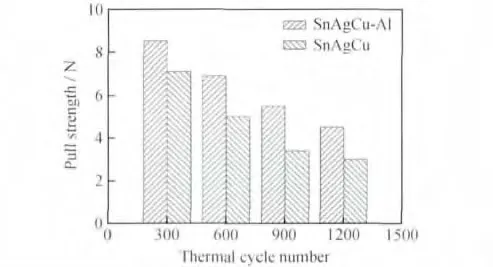

图8为 QFP器件SnAgCu/Cu和SnAgCu-Al/Cu两种焊点拉伸力柱状图,可以明显看出随着热循环次数的增加,焊点的拉伸力明显下降。主要是在热循环过程中由于金属间化合物不断长大,由于金属间化合物的生成会在焊点内部留下“空洞”等缺陷,在拉伸过程中,“空洞”会演化成裂纹源,从而导致焊点拉伸力的下降。同时SnAgCu-Al焊点的拉伸力一直保持高于SnAgCu焊点,这主要是纳米颗粒抑制金属间化合物过快生长导致的。

图8 热循环过程中焊点力学性能Fig.8 Mechanical properties of solder joints after thermal cycles

随着热循环次数的增加,焊点拉伸力下降到一定程度后,焊点失去电气连接的作用。为了探讨焊点的热循环过程的失效机制,对焊点进行剖面金相实验。图9为5000次循环时焊点的界面金相组织,从图上可以明显看出焊点裂纹已经明显在界面处出现,Cu6Sn5和Cu3Sn之间已经出现明显的分离。Song等[11]在SnAgCu系无铅焊点冲击实验时,也发现了类似的现象。这主要有两个原因,一方面是Cu6Sn5和Cu3Sn的线膨胀系数差异过大,在温度载荷作用下,两相交界的区域容易成为应力集中区,另一方面是因为Cu6Sn5和Cu3Sn均为硬脆相,基于以上两个方面解释了两相交界处是裂纹出现的区域。另外界面反应产生的“柯肯达尔空洞”也会导致焊点界面出现裂纹[12,13],但是在本实验中在界面区域并未观察到明显的“柯肯达尔空洞”现象。

图9 5000循环焊点失效机制Fig.9 Failure mechanism of solder joints after 5000thermal cycles

3 结论

(1)针对 SnAgCu/Cu和 SnAgCu-Al/Cu两种焊点界面进行研究,发现随着循环次数的增加,界面层的厚度明显增加,且和时间的平方根成正比,纳米Al颗粒的添加可以显著抑制界面的生长。

(2)在热循环过程中,焊点的拉伸力明显下降,含纳米颗粒的焊点拉伸力明显高于SnAgCu/Cu焊点。在热循环过程中,焊点失效路径为Cu6Sn5和Cu3Sn交界处。

[1]张亮,韩继光,郭永环,等.含纳米铝颗粒SnAgCu钎料组织与性能[J].焊接学报,2013,34(6):65-68.ZHANG Liang,HAN Ji-guang,GUO Yong-huan,etal.Microstructure and properties of SnAgCu solders bearing Al nano-particles[J].Transactions of the China Welding Institution,2013,34(6):65-68.

[2]LIU P,YAO P,LIU J.Effect of SiC nanoparticle additions on micro structure and microhardness of Sn-Ag-Cu solder alloy[J].Journal of Electronic Materials,2008,37(6):874-879.

[3]BUKAT K,KOSCIELSKI M,SITEK F,etal.Silver nanoparticles effect on the wettability of Sn-Ag-Cu solder pastes and solder joints micro structure on copper[J].Soldering & Surface Mount Technology,2011,23(3):150-160.

[4]HASEEB A S M A,ARAFAT M M,JOHAN M R.Stability of molybdenum nanoparticles in Sn-3.8Ag-0.7Cu solder during multiple reflow and their influence on interfacial intermetallic compounds[J].Materials Characterization,2012,64:27-35.

[5]张 亮,韩继光,郭永环,等.WLCSP器件Sn3.9Ag0.6Cu焊点疲劳寿命预测[J].焊接学报,2012,33(3):95-100.ZHANG Liang,HAN Ji-guang,GUO Yong-huan,etal.Fatigue life prediction of Sn3.9Ag0.6Cu soldered joints in WLCSP device[J].Transactions of the China Welding Institution,2012,33(3):95-100.

[6]ZHANG L,XUE S B,ZENG G,etal.Interface reaction between SnAgCu/SnAgCuCe solders and Cu substrate subjected to thermal cycling and isothermal aging[J].Journal of Alloys and Compounds,2012,510(1):38-45.

[7]薛松柏,吴玉秀,崔国平,等.热循环对QFP焊点强度及其微观组织影响规律的数值模拟[J].焊接学报,2006,27(11):1-4.XUE Song-bai,WU Yu-xiu,CUI Guo-ping,etal.Numerical simulation of effect of thermal cycling on tensile strength and micro structure of QFP soldered joints[J].Transactions of the China Welding Institution,2006,27(11):1-4.

[8]刘琼,卢斌,栗慧,等.添加0.1%Ce对 Sn-3.0Ag-0.5Cu焊料与铜基板间的金属间化合物的影响[J].中国稀土学报,2007,25(6):707-712.LIU Qiong,LU Bin,LI Hui,etal.Effect of adding 0.1%Ce into Sn-3.0Ag-0.5Cu solder alloy on its micro structure and intermetallic compounds with Cu substrate[J].Journal of the Chinese Rare Earth Society,2007,25(6):707-712.

[9]齐丽华,黄继华,张建纲,等.热-剪切循环条件下 Sn-3.5Ag-0.5Cu/Cu(Ni)界面化合物生长行为研究[J].稀有金属材料与工程,2007,36(2):241-244.QI Li-hua,HUANG Ji-hua,ZHANG Jian-gang,etal.Growth behavior of intermetallic compounds on Sn-3.5Ag-0.5Cu/Cu(Ni)interface under thermal-shearing cycling condition[J].Rare Metal Materials and Engineering,2007,36(2):241-244.

[10]GAIN A K,FOUZDER T,CHAN Y C,etal.Microstructure,kinetic analysis and hardness of Sn-Ag-Cu-1wt%nano-ZrO2 composite solder on OSP-Cu pads[J].Journal of Alloys and Compounds,2011,509(7):3319-3325.

[11]SONG J M,LIU Y R,LAI Y S,etal.Influence of trace alloying elements on the ball impact test reliability[J].Microelectronics Reliability,2012,52(1):180-189.

[12]ZHANG L,HE C W,GUO Y H,etal.Development of SnAgbased lead-free solders in electronics packaging[J].Microelectronics Reliability,2012,52(3):559-578.

[13]陈建勋,赵兴科,刘大勇,等.电子组装用SnAgCu系无铅钎料的研究进展[J].材料工程,2013,(9):91-98.CHEN Jian-xun,ZHAO Xing-ke,LIU Da-yong,etal.Research development of SnAgCu system lead-free solders in electronics packing[J].Journal of Materials Engineering,2013,(9):91-98.