RDP与APP/MC/PPO复配膨胀阻燃聚乙烯的研究

臧充光,陈华华,胡洋成

(北京理工大学 爆炸科学与技术国家重点实验室,北京100081)

聚乙烯是一种质轻、无毒,具有优良的电绝缘、耐化学腐蚀性能的热塑性塑料,广泛地应用于电气、电缆行业等[1]。但是,聚乙烯耐燃性较差,其制作的电缆有时在高温、发热、放电等条件下,很容易燃烧而引起火灾。因此,聚乙烯阻燃问题逐渐成为科研工作的研究重点之一[2]。传统的膨胀型阻燃剂存在吸水性、迁移性、形成的膨胀炭层牢固性较差等缺陷,影响其最终使用效果[3]。膨胀型阻燃剂可以克服含卤阻燃聚乙烯燃烧时产生的黑烟、滴落,释放有毒气体、阻燃剂添加量大、对聚乙烯使用性能影响较大等缺点,是聚乙烯阻燃研究最活跃的领域之一。添加阻燃增效剂可以提高阻燃能力,减少阻燃剂的用量。已知的阻燃增效剂有有机硅化合物、红磷及磷化合物、硼酸锌、金属氧化物等[4]。IFR-PE体系,如US4312802用三聚氰胺和磷酸氰铵等磷酸盐处理PE,选择适当的表面活性剂混入,可使PE 得到满意的阻燃效果[5]。闫爱华等[6]采用热重分析(TG)等技术手段进行了可膨胀石墨(EG)聚磷酸铵(APP)协同阻燃聚乙烯的研究,结果表明,EG/APP发挥了协同阻燃作用,形成了致密稳定的膨胀炭层;徐晓楠等[7]研究了SiO2对膨胀型阻燃聚乙烯阻燃性能的影响和各阻燃剂之间的协同性。实验结果显示,SiO2的适量加入可改善膨胀炭层的耐热性,当添加量为6%时,协同阻燃效果最佳。高瑜等[8]将ZEO(分子筛)作为膨胀阻燃增效剂,分别引入聚磷酸铵/季戊四醇和聚磷酸铵/双季戊四醇中,用于阻燃PE,结果表明,这一方法显著提高了两个阻燃体系的阻燃效率,材料的极限氧指数分别提高了2.4%和6.5%,达到28.9%和30.9%。SIMONE等[9]通过TG/DTA研究了黏土基底间距对阻燃聚合物性能的影响。通过差热分析、热分析对聚合物基体样品进行了分析,评估其阻燃性能,观察黏土之间的相互作用。热分析表明,黏土的基底间距强烈影响协同效应。

本工作采用聚磷酸铵(APP)、三聚氰胺氰脲酸盐(MC)和聚苯醚(PPO)组成一种无卤凝聚相膨胀型阻燃体系(IFR),APP、PPO和MC分别作为膨胀阻燃剂的酸源、炭源和气源,选用RDP作为膨胀阻燃增效剂。通过使用RDP促进膨胀炭层的形成,减少阻燃剂的用量,协同提高聚乙烯树脂的阻燃性能。采用TG与DTG测试对其阻燃性、阻燃剂协同性、阻燃机理等进行研究。

1 实验

1.1 主要原料

低密度聚乙烯(LDPE),AC-100,北京燕山石化总公司化工厂;多聚磷酸铵(APP),JLS-APP101,杭州捷尔斯阻燃化工有限公司;三聚氰胺氰脲酸盐(MC),JLS-MC25,杭州捷尔思阻燃化工有限公司;间苯二酚双(二苯基磷酸酯)(RDP),Fyrolflex RDP,美国旭瑞达公司。

1.2 复合材料的制备

将聚乙烯树脂,APP,MC,RDP的混合物各组分经干燥按量称取,在高速混合机中混合均匀,将混合好的物料加入双螺杆挤出机熔融,螺杆转动速率为1000r/min,温度为170℃,进行造粒。80℃下烘干粒料,用注塑机注塑成标准样条,注塑机的螺杆转速为400r/min,加工温度为260℃左右。本实验中IFR添加量为20%,IFR中APP/MC/PPO=3/1/2。

1.3 性能测试

氧指数测定采用XZT-100氧指数仪,依据GB/T2406.2—2009进行;依据美国阻燃材料标准UL 94 ISBN O-7629-0028-2测定垂直燃烧性能,试样厚度为3.2mm;采用XJJ-50型简支梁冲击试验机与XWW-50电子万能试验机测定复合材料的力学性能。拉伸性能参照GB/T 1042—1992进行测试,样条为哑铃型;冲击性能参照GB/T 1043-1992进行,采用V型缺口小试样;弯曲性能参照GB/T9341—1988进行,尺寸为80mm×10mm×4mm。采用NETZSCH STA 449F3热失重分析仪,分析测定复合材料的热稳定性规律。从50℃升温至700℃,升温速率为10℃/min。质量为2~4mg,氩气气氛。

2 结果与讨论

2.1 RDP对阻燃PE阻燃性能的影响

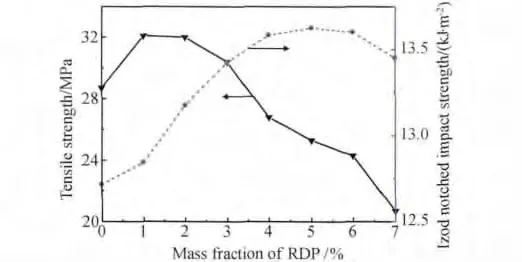

图1为APP/MC/PPO-PE体系(IFR-PE)中RDP添加量与LOI的关系曲线图。

图1 IFR-PE体系中RDP添加量与LOI的关系Fig.1 Relationship of the add amount of RDP and LOI in the IFR-PE system

由图1可知,IFR-PE的阻燃性能随RDP添加量的增加呈峰值变化。纯PE的氧指数仅为17.4,在单独添加20%(质量分数,下同)IFR时,IFR-PE的LOI为24;当添加2%RDP与APP/MC/PPO阻燃剂复配后PE的氧指数可达到28。当RDP的添加量为5%时,LOI达到最大值31,阻燃级别达到UL94V-0级(图1中虚线上部),相对于IFR-PE,复合材料的LOI提高了4%。可见,RDP与IFR阻燃剂复配可大幅提高PE的阻燃性能,二者具有较好的阻燃协效作用。但当RDP添加量超过5%时,IFR-PE的阻燃性能反而急剧下降。

2.2 RDP对阻燃PE力学性能的影响

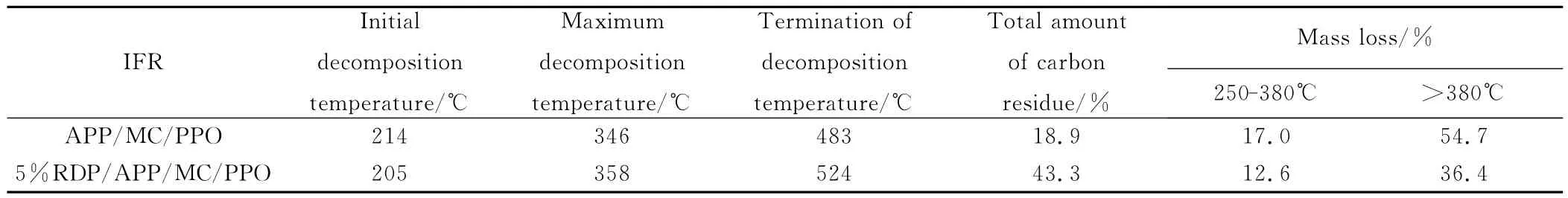

图2为RDP的含量对IFR-PE复合阻燃材料力学性能的影响曲线图。可知,复合材料的抗拉强度先增加后减小。IFR-PE复合材料的抗拉强度为28.7MPa。当RDP质量分数为1%时,复合材料的抗拉强度为32.4MPa,相比IFR/PE材料的抗拉强度增加约12.9%,达到最高值;之后,随着RDP含量的增加,抗拉强度逐步降低,当RDP质量分数超过3%时,复合材料的抗拉强度开始低于IFR-PE材料。这是因为在RDP含量较低(<1%)时,RDP为油性黏稠状液体,能够均匀分散在阻燃剂和树脂基体中,RDP的表面活性官能团能够与IFR-PE材料中的极性基团形成一定程度的氢键作用,具有良好的界面相容性,可以有效将拉伸应力传递给RDP,从而提高复合材料的抗拉强度;随着RDP含量的增加,RDP间的团聚现象变得严重,使RDP与IFR-PE材料相容性下降,结合强度降低,当受到拉伸载荷时,团聚的RDP间易彼此互相滑移,无法有效传递拉伸应力,因而复合材料的抗拉强度逐渐降低;复合材料的冲击强度也是先增加后减小。IFR-PE材料的冲击强度为12.7kJ/m2。RDP含量为5%时,复合材料的冲击强度为13.6kJ/m2,相比IFR-PE材料的冲击强度增加约7%,达到最高值;之后,RDP与IFR-PE复合材料的冲击强度随着RDP含量的增加呈现逐步下降的趋势。分析原因:当RDP质量分数<5%时,RDP能够较均匀分散在阻燃剂和树脂基体中,具有良好的界面相容性,冲击载荷促进了银纹的生成,因此材料的冲击强度有所提高;随着RDP含量的增加,填料间的团聚现象逐渐加剧,使RDP与IFR-PE材料相容性下降,缺陷点增大并增多,当受到冲击载荷作用时,进而诱发应力集中而导致材料破坏,因而复合材料的冲击强度逐渐降低。

图2 RDP的含量对IFR-PE复合阻燃材料力学性能的影响Fig.2 The mechanical properties of the proportion of RDP/IFR-PE

2.3 RDP对材料热稳定性的影响

2.3.1 RDP对APP/MC/PPO热稳定性的影响

表1为APP/MC/PPO与RDP的TG测试结果。可知,APP/MC/PPO与RDP的化学反应热失重过程与APP/MC/PPO体系的区别为:(1)添加5%RDP后阻燃剂第一热失重峰提前;(2)第二失重峰延迟;(3)各失重区质量损失均减少,第三失重区质量损失最小;(4)总残炭量增加。

表1 APP/MC/PPO与RDP的TG测试结果Table1 The TG test results of APP/MC/PPO and RDP

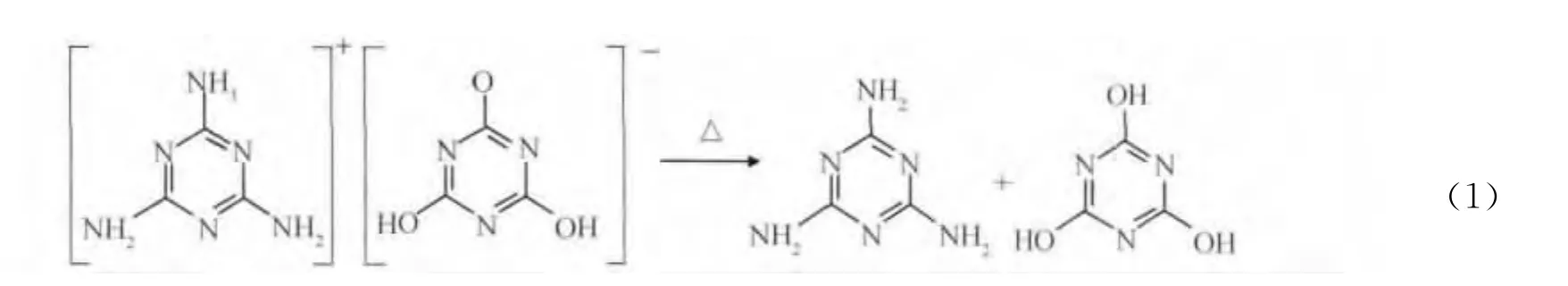

APP、PPO和MC分别作为膨胀阻燃剂的酸源、炭源和气源存在。当材料燃烧时,酸源APP分解生成脂类化合物,随后气源MC分解产生三聚氰尿酸和三聚氰胺等气体,通过吸热使材料冷却,并且其蒸汽含氮量高,能作为惰性气体稀释可燃物及氧气。而三聚氰胺、三聚氰脲酸在火焰中将进一步离解,提供另一个吸热源。在此阶段中,三聚氰酸氰脲酸盐(MC)发生分解,吸收一定的热量,使聚合物表面的温度降低。其反应方程式如式(1)所示。

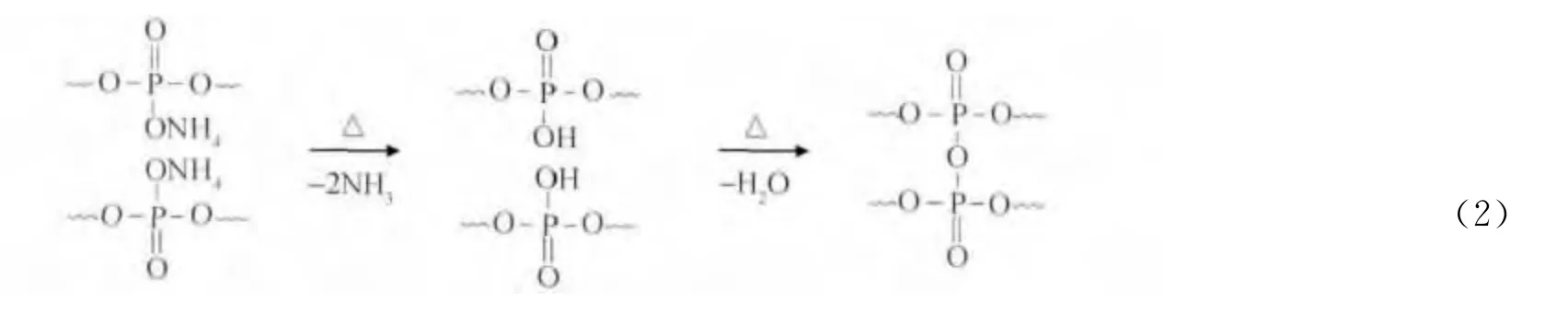

随着温度的进一步升高,APP及其脂类化合物进 一步分解。其中APP的主要反应如式(2)所示。

随着温度的升高,由于RDP分子中含有较多的氧原子,而氧原子具有较强极性,能与APP,MC中的氨基和羟基形成氢键;在较高的温度下,氢键开始断裂,大量的氨气,水蒸气等气体小分子逸至气相中,在气相中进一步起到阻燃的作用。反应接近完成时,体系胶化和固化,最后形成多孔泡沫炭层。形成的炭层可以有效隔离燃烧热和氧气进入材料,减少材料的热降解,同时阻止降解生成的气态或液态产物逸出材料表面,从而起到显著的阻燃作用。

2.3.2 RDP对APP/MC/PPO-PE热稳定性的影响

表2为IFR-PE体系的TG测试结果。图3为PE与阻燃PE的TG曲线。从表2与图3可以看出,纯PE在305℃时开始降解,378℃热降解速率达到最大,440℃左右完全分解;IFR-PE的初始分解温度为292℃,低于纯PE的,所以,在基体材料开始热降解之前,IFR-PE阻燃体系就已经开始分解,阻止燃烧的进行,并且添加5%RDP后IFR-PE阻燃体系的开始分解温度降低到290.5℃。当基体结束热降解时(440℃)分解仍在进行。5%RDP+IFR-PE的热分解区域很好覆盖了基体材料的热降解温度范围。所以,在材料的燃烧过程中,5%RDP+IFR一直在通过形成炭层,隔热、隔氧发挥阻燃作用,阻燃效果理想。而加入5%RDP的IFR-PE体系在412℃时热降解速率达到最大值,在414℃时残留物在25%以上,而聚乙烯燃烧产物几乎无残留物;随着温度的进一步升高,部分残留物进一步降解,而544℃以上添加5%RDP的IFR-PE体系残余物增加很多,总成炭量增加,其残留物明显高于纯PE与未添加5%RDP的IFR-PE体系,说明添加RDP改变了体系的热降解过程,阻燃复合材料在较高温度下的热稳定性明显增加。这可能是由于IFR热降解过程中产生的小分子,如H2O等可以催化间苯二酚双(二苯基磷酸酯)(RDP)分解,形成磷酸与间苯二酚[12,13],受热分解形成的磷酸作为质子酸促进APP及其酯类化合物进一步分解,加速脱水和吸热脱氢成炭,促进了炭层的形成,从而使第一热失重峰提前与第三热失重峰延迟。并且可以抑制降解副反应,减少挥发性小分子产生,从而使质量损失减少,体系成炭反应过程的热释放量也会随之减少。这是阻燃剂提前分解催化成炭的结果。其作用是:(1)吸收周围大量的热,在实际火灾中起到延缓火势的作用;(2)随着热解过程的进行,炭层不断积累,热解速率峰值明显下降,轰燃点推迟[10]。结果可知,含有5%RDP的IFR-PE体系在600℃时成炭量增加,成炭热稳定性提高,进一步证实RDP确实能够提高材料的阻燃性能。另外,虽然PE不含氧元素不易成炭,但是RDP作为分子内富含苯环的低熔点有机磷酸酯,分解形成的间苯二酚在酸性介质(如多聚磷酸)中[12,13]与PE燃烧时在表面通过氧化作用主链羟基化形成的含氧集团或脱氢形成的双键,通过高温缩聚反应直接生成含有芳杂环的杂环化合物[14],后者则可以成为膨胀炭层的一部分,从而使RDP通过这种方式促进炭层的形成,提高材料的阻燃性能。

表2 IFR-PE体系的TG测试结果Table2 The TG test results of IFR-PE system

图4是纯PE,IFR-PE以及加入5%RDP的IFR-PE体系的DTG曲线图。可知,添加RDP使IFR-PE体系在290~510℃温度范围内的ΔT值减小,反映了体系放热量的降低。这是由于更多炭层的生成提高了材料的热阻隔性,从而提高阻燃性能。纯PE和IFR-PE与5%RDP的IFR-PE体系都出现一个最大失重峰,且随着IFR以及RDP的添加,材料开始分解温度下降,表面成炭更容易,终止分解温度推迟,热分解步骤也随之增加,从而延缓了材料的热分解。同时可以看出,残余量越大PE材料氧指数越大。从热重分析可知,磷腈化合物改变了聚乙烯的热分解过程,热失重步骤增加,其阻燃机理主要为凝聚相阻燃机理,磷腈化合物在热解过程产生,能够促进中间分解产物交联炭化,在材料燃烧过程中形成多孔泡沫炭层,从而提高阻燃性能。

图3 PE与阻燃PE的TG曲线Fig.3 The TG curves of PE and retardant PE

2.4 SEM 分析

图4 PE,IFR-PE与5%RDP-IFR-PE体系的DTG曲线Fig.4 The DTG curves of PE,IFR-PE and 5%RDP-IFR-PE system

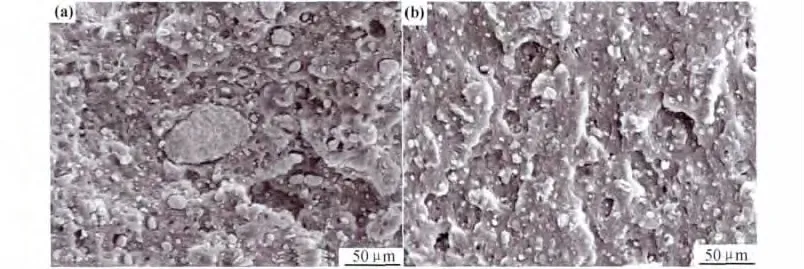

图5是复合材料断裂面的SEM照片。可知,IFR与PE的相容性较差,出现分相,产生团聚(图5(a));添加5%RDP后IFR与PE的相容性较好,没有出现分相,各组分在基体中的分散也较均匀,没有出现团聚(图5(b))。可看出添加RDP有助于提高IFR与PE的相容性。

图5 复合材料断裂面SEM形貌(a)24%IFR-PE;(b)5%RDP-24%IFR-PEFig.5 Morphologies of the fracture surface of composites(a)24%IFR-PE;(b)5%RDP-24%IFR-PE

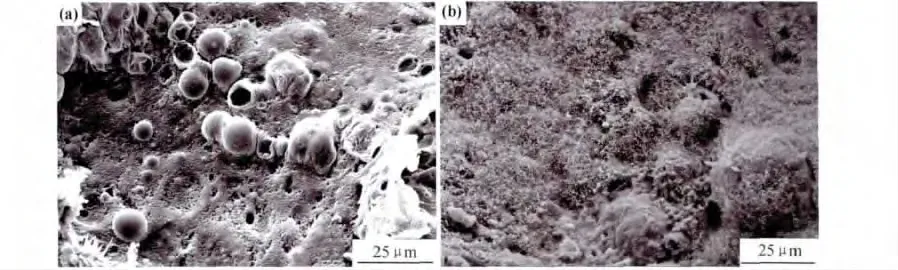

图6为复合材料的残炭SEM图。炭残留物的形态可能有助于澄清燃烧的机制。由图6(a)可知,在测试后残炭层形成一个松散的网络束或绳索,有很多大孔或毛孔内网络,是在PE基体的晶体聚集,而不是形成一个紧凑、持续的网络。至于5%RDP+24%IFR-PE残炭层(图6(b)),是一个更紧凑且无大孔的网络形成,毫无疑问,这样的多孔泡沫炭层结构带来更好的聚合物材料阻燃性。

图6 复合材料的残炭SEM形貌(a)IFR-PE;(b)5%RDP-IFR-PE残炭层Fig.6 Morphologies of the residual carbon of composites(a)IFR-PE;(b)5%RDP-IFR-PE

3 结论

(1)添加阻燃协效剂间苯二酚双(二苯基磷酸酯)(RDP),对IFR(APP/MC/PPO)具有阻燃协效作用。在热分解的第一阶段,可催化APP提前分解,降低了热分解过程的热释放量,促进了多孔泡沫炭层的形成,显著提高了材料的阻燃性能。

(2)当RDP的添加量为5%时,LOI达到最大值31,并通过UL94V-0级阻燃级别测试。

(3)当添加1%RDP时,复合材料的抗拉强度达到最高值,为32.4MPa,;当添加5%RDP时,复合材料的冲击强度达到最高值,为13.6kJ/m2。

[1]邵宗龙,梁军,时虎.阻燃聚乙烯热解燃烧特性的研究[J].火灾科学,1998,7(1):39-43.SHAO Zong-long,LIANG Jun,SHI Hu.Studies on heat decomposition and combustion of polyethylene modified by flame retardant[J].Fire Safety Science,1998,7(1):39-43.

[2]王苏娜,刘广建.聚乙烯阻燃改性研究进展[J].塑料,2002,31(4):64-68.WANG Su-na,LIU Guang-jian.Progress in the flame retardation modification of PE[J].Plastics,2002,31(4):64-68.

[3]王建祺.无卤阻燃聚合物基础与应用[M].北京:科学出版社,2005.WANG Jian-qi.Base and Application Halogen-free Flame Retardant Polymer[M].Beijing:Science Press,2005.

[4]孙卫青,邱宗玺,张军,等.聚乙烯塑料无卤阻燃技术进展[J].郑州大学学报:理学版,2002,34(4):60-64.SUN Wei-qing,QIU Zong-xi,ZHANG Jun,et al.Progress in non-halogen flame retardant of polyethylene plastics[J].Journal of Zhengzhou University:Natural Science Edition,2002,34(4):60-64.

[5]LIU Yu-gui,REN Yuan-lin.Flame retardant synergistic effect of the fire retarded synergistic agent and the intumescent fire retardant in wood flour/polypropylene composites[J].Journal of Composite Materials,2012,29(2):147-158.

[6]闫爱华,周志强,吴泽.可膨胀石墨/聚磷酸铵协同阻燃聚乙烯的研究[J].化学工程师,2006,126(3):48-50.YAN Ai-hua,ZHOU Zhi-qiang,WU Ze.Study on synergistic flame-retarding performance of polythene modified with expandable graphite and ammonium polyphosphate[J].Chemical Engineer,2006,126(3):48-50.

[7]徐晓楠,张健.二氧化硅对膨胀型阻燃聚乙烯的性能影响研究[J].火灾科学,2004,13(3):168-172.XU Xiao-nan,ZHANG Jian.Experimental study of the effect of SiO2on performance of intumencent fire retardant PE[J].Fire Safety Science,2004,13(3):168-172.

[8]高瑜,姜志国,周亨近,等.增效膨胀阻燃聚乙烯的制备与性能研究[J].阻燃材料与技术,2000,(6):7-11.GAO Yu,JIANG Zhi-guo,ZHOU Heng-jin,et al.The research of preparation of increased expansion flame retardant polyethylene and performance[J].Journal of Flame Retardant Material and Technology,2000,(6):7-11.

[9]SIMONE P S R ,LUCIANA R de M E ,CSABA N,et al.Clays basal spacings effect on fire retardancy of polymers by TG/DTA[J].Therm Anal Calorim,2011,106(7):535-539.

[10]SUPPAKARN N,JARUKUMJORN K.Mechanical properties and flammability of sisal/PP composites:effect of flame retardant type and content[J].Composities:Part B,2009,40(7):613-618.

[11]TANG Y,HU Y,LI B G,et al.Polypropylene/montmorillonite nanocomposites and intumescent,flame-retardant montmorillonite synergism in polypropylene nanocomposites[J].Journal of Polymer Science Part A:Polymer Chemistry,2004,42(23):6163-6173.

[12]刘玉桂,任元林.阻燃协效剂与膨胀型阻燃剂在木粉/聚丙烯复合材料中的阻燃协效性[J].复合材料学报,2012,29(2):57-61.LIU Yu-gui,REN Yuan-lin.Flame retardant synergistic effect of the fiber retarded synergistic agent and the intumescent fire retardant in wood flour/polypropylene composites[J].Acta Materiae Compositae Sinica,2012,29(2):57-61.

[13]张军,纪奎江.聚合物燃烧与阻燃技术[M].北京:化学工业出版社,2006.ZHANG Jun,JI Kui-jiang.Combustion and Flame Retardant Technology of Polymer Materials[M].Beijing:Chemical Industry Press,2006.

[14]陶立明,杨海霞,范琳,等.芳杂环聚苯并噁唑材料的合成研究进展[J].高分子通报,2010,(11):10-24.TAO Li-ming,YANG Hai-xia,FAN Lin,et al.Progress in synthesis of aromatic heterocyclic polybenzoxazoles[J].Polymer Bulletin,2010,(11):10-24.