压铸AZ91D镁合金TIG焊接气孔研究

游国强,杜 娟,陈 磊,王向杰

(1重庆大学 材料科学与工程学院,重庆400044;2重庆大学 国家镁合金材料工程技术研究中心,重庆400044)

镁合金作为目前最轻的金属结构材料,具有密度小、比强度高、回收性能好、无污染等一系列优点,在汽车、航空航天和电子行业中有着广阔的应用前景[1,2]。随着镁合金结构件的广泛应用,镁合金的焊接问题已越来越多地受到人们的关注,特别是压铸镁合金的焊接气孔问题[3-8]。目前工程应用最多的是压铸AZ91D镁合金,由于压铸工艺固有的特点,使得镁合金中含有大量的气体,从而使气孔成为压铸镁合金焊接时最主要的问题。因此,通常认为压铸镁合金是不宜熔化焊接的,这在很大程度上限制了镁合金压铸件在实际工业中的应用。

目前,国内关于压铸镁合金焊接气孔问题的研究较少,而国外的研究相对较多[4-8]。Mikuchi等[4]的研究表明,AZ91镁合金中的气孔率与溶解在合金中的H含量有关。Zhao等[5,6]对压铸镁合金激光焊气孔问题进行了研究,认为压铸镁合金激光焊气孔来源于母材原始气孔在熔池中的膨胀与合并。而Marya等[7]的研究却表明,气孔率随焊接速率的变化存在极大值。Wahba等[8]的研究结论是,焊缝气孔主要来源于母材中的气体,实验得出母材和焊缝中的气体主要为N2。单际国等[9-11]对压铸镁合金激光焊接进行了一系列研究,认为压铸镁合金焊接气孔主要为H气孔,焊缝气孔率变化的总体趋势是,随着激光功率的增大而升高;当激光功率不变时,随着焊接速率的升高,压铸镁合金激光焊缝气孔率明显降低。本课题组的前期研究表明[12-15],压铸镁合金焊接气孔的气体主要是N2,并对焊缝气孔的形成机制和焊缝气孔的减少措施进行了初步探索,但有关熔合线附近大气孔的形成机理仍不明了。因此,有必要对压铸镁合金焊接气孔问题做进一步的研究。

本工作以工程应用最多的压铸AZ91D为研究对象,采用TIG焊接工艺对其进行自熔焊接,研究焊接电流对气孔倾向的影响,探讨焊缝不同区域的气孔形貌特点及形成机理。

1 实验

选用尺寸为70mm×50mm×6mm的压铸AZ91D镁合金板作为实验材料,其化学成分如表1所示。

表1 AZ91D镁合金的化学成分(质量分数/%)Table1 Chemical composition of AZ91Dmagnesium alloy(mass fraction/%)

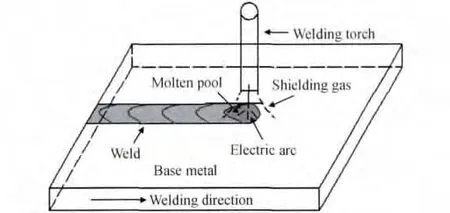

采用YC-300WPTIG焊机对镁合金板进行自熔焊接,焊接电流分别为60,80,100,120A,焊接速率为4.8mm/s。焊接过程中,试件两端用夹具固定,下面放置带凹槽的铜制冷却垫板,同时采用纯度为99.9%的氩气对试样表面进行保护,流量为10L/min。实验过程示意图如图1所示。

图1 实验过程示意图Fig.1 Schematic diagram of the experimental process

焊前对试样表面进行处理,去除表面氧化膜、油脂和其他污物,使之露出金属光泽表面;焊后截取试样的典型部位制作金相试样。通过扫描电子显微镜(SEM)观察焊缝气孔形貌及分布特征;采用粒径分析软件Nano measurer 1.2测量焊缝中不同类型气孔的尺寸,利用计算机附带软件画图板中的网格法测量焊接接头的凸起面积和熔化区面积,并计算焊缝横截面的气孔率,取同一焊接电流下5个横截面的平均值。

2 结果与分析

2.1 气孔形貌特征

2.1.1 焊缝横截面形貌

图2为不同焊接电流下焊缝横截面的宏观形貌,电流分别为60,80,100A和120A。可以看出,压铸AZ91D镁合金TIG焊接气孔问题严重,气孔主要分布在焊缝近表面和熔合线附近(半熔化区),只有当焊接电流很大时(120A),焊缝中心才会出现明显的气孔缺陷。由于焊缝中存在大量的气孔,焊缝凸起现象较严重。

2.1.2 焊缝纵截面形貌

图3为实验得到的焊缝纵截面(断口)SEM照片。可以看出,在焊缝近表面区域,气孔尺寸相对较小,截面近似圆形,如图3中黑色实线上部分所示。而在焊缝中下部分区域,气孔尺寸较大,形状不规则,根部细小,上部相对较大,呈现出明显拉长、上浮状态,如图3黑色实线下部分所示。

2.1.3 气孔的微观形貌

焊缝中的气孔可以分为微观气孔和宏观气孔。图4为焊缝横截面和纵截面中的微观和宏观气孔形貌。微观气孔主要是氢致气孔[12,13],其气孔数量较多,尺寸较小,气孔截面呈圆形,内壁光滑。宏观气孔主要遗传于母材中的原始气缩孔(以N2为主)[14,15],气体来源主要是母材压铸过程卷入的空气,气孔数量较少,尺寸较大,形状不规则,内壁有金属冲刷痕迹。

2.2 焊接电流对气孔的影响

利用计算机附带软件画图板中的网格法测量不同焊接电流、同一焊接速率下焊接接头凸起面积和熔化区面积,取同一焊接电流下的5个横截面的平均值为其最终结果。将得出的面积与焊接电流的关系绘制曲线,如图5(a)所示。并计算出不同焊接电流下的气孔率(本文采用凸起面积与母材熔化面积的比值作为气孔率),结果如图5(b)所示。

从图5可以看出,在本工作所选用的焊接工艺参数范围内,随着TIG电流的增大,接头凸起面积、熔化区面积和气孔率均不断增加。且当焊接电流由100A增加到120A时,三者的增幅最大。分析认为,焊接电流增大,金属的熔化量不断增加[9],由于母材中含有大量的气体,从而溶入到熔池中的气体含量增多,气泡的膨胀程度也增大。同时,电弧焊接时,电弧对熔池表面产生作用力。随着焊接电流的增大,电弧施加到熔池表面的压力增大,降低气泡向上浮出的速率,从而增大气泡滞留在焊缝中的几率。

图2 不同焊接电流下焊缝横截面的宏观形貌 (a)60A;(b)80A;(c)100A;(d)120A Fig.2 Macro-morphologies of weld cross-section with different welding currents(a)60A;(b)80A;(c)100A;(d)120A

图3 焊缝纵截面气孔形貌及分布Fig.3 Morphology and distribution of pores in weld longitudinal-section

图4 焊缝横截面(a)和纵截面(b)微观和宏观气孔的SEM照片Fig.4 Images of micro-pores and macro-pores in weld cross-section(a)and longitudinal-section(b)

图5 不同焊接电流下焊接接头的凸起面积、熔化区面积(a)和气孔率(b)Fig.5 The convexity area,melting area(a)and porosity(b)of welded joints with various welding currents

2.3 气孔的形成机理

2.3.1 焊缝近表面气孔

由文献[12-15]可知,焊缝近表面气孔主要是氢致气孔,H主要来源于母材,少部分来自空气及保护气体中的水分。由于H在镁中的溶解度随温度的降低而明显降低[16],在焊后的冷却过程中,随温度的降低,H不断从金属液体中析出,在凝固前沿形成富H区域,最终以气泡的形式析出。同时,由于镁合金热导性强[17],焊缝金属冷却速率快,导致气泡在焊接熔池冷却时来不及逸出,遗留在焊缝中形成气孔。

2.3.2 焊缝中心区气孔

该区域受电弧热影响温度较高,母材金属全部转化为液体。TIG焊接时,该区域预存气孔内的气体转化为气泡,并不断膨胀,其气泡受力示意图如图6所示。Fb和Ff分别表示气泡受到的浮力和流体力,箭头表示流体的运动方向[18]。由于此区域金属全是液态,气泡上浮的阻碍较小,且气泡受到向上的流体力与浮力作用,并处于电弧的搅拌作用下[19],三者的共同作用有利于气泡的上浮与逸出,因此,在焊缝中心气孔缺陷较少。但当焊接电流很大时(120A),焊缝中心出现大量的气孔(图2)。推测认为,这是由于电流的增大,溶入熔池的气体含量增加,且熔深变大,气泡浮出距离变长,同时,电弧对熔池表面产生的压力增加,从而使形成的气泡越难逸出,增加焊缝中形成气孔的几率。

图6 焊缝中心区的气泡受力示意图Fig.6 Schematic illustration of forces acting on thebubble in the center of weld

2.3.3 半熔化区气孔

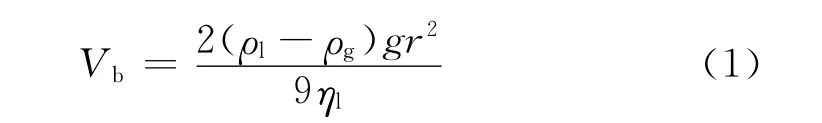

在半熔化区,气泡受到向上的浮力和沿熔合线向下的流体力作用,其合力指向焊缝中心线[14]。流体沿着熔合线向下流动,阻碍气泡向上浮出。且镁合金的密度小,气泡受到的浮力小,不利于气泡上浮和逸出。同时,由于半熔化区受母材影响,温度相对较低,处于固-液两相共存状态,液体金属的黏度大。根据Stocks公式[20],气泡的逸出速率Vb为

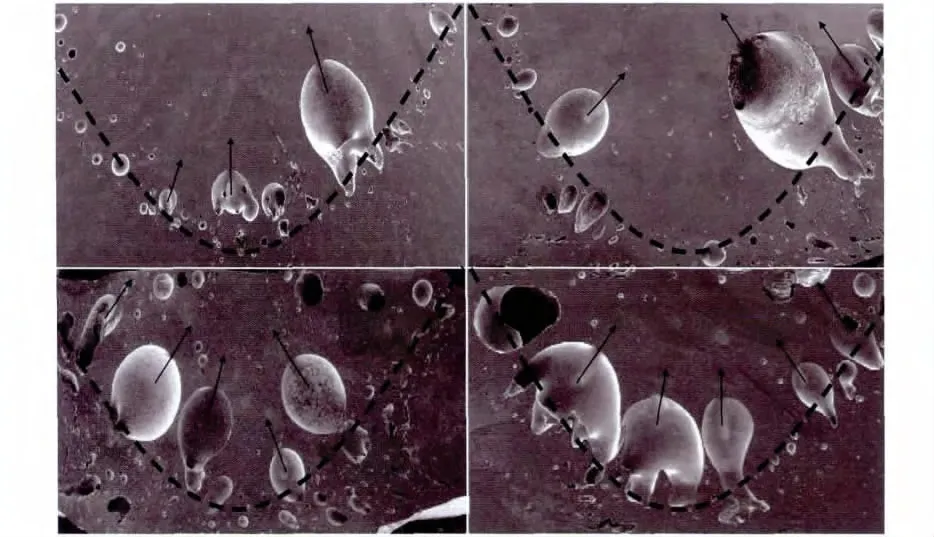

式中:g为重力加速度;r为气泡半径;ηl为液体金属黏度;ρl为液体金属密度;ρg为气泡密度。由公式(1)可知,气泡的逸出速率与镁合金液的黏度成反比,黏度越大,气泡的逸出速率越小。液体金属黏度增大,增加了气泡上浮和逸出的难度。气泡在上浮的过程中,会有两个或多个气泡相撞并发生合并[5],从而导致气泡滞留在半熔化区,成为大气孔。

图7为半熔化区气孔的SEM形貌。该部位气孔起源于半熔化区,然后向焊缝区扩展、长大[12],从形貌上看呈现出明显的拉长、上浮状态,部分气孔在长大过程中还有合并现象。

图7 半熔化区气孔的SEM形貌Fig.7 Morphologies of pores in the partially melted zone by SEM

3 结论

(1)压铸AZ91D镁合金焊接气孔主要集中在焊缝近表面和熔合线附近,但当电流很大时(120A),焊缝中心出现明显的气孔缺陷。

(2)随着焊接电流的增大(焊接速率相同),焊接接头的凸起面积、熔化区面积以及气孔率均不断增加。

(3)在焊缝近表面主要是氢致气孔,其H主要来自母材、空气、保护气体中的水分;在焊缝中心,气泡受到向上的流体力和浮力作用,上浮速率较快,气孔问题并不严重;在半熔化区,气泡受到阻碍其上浮运动的流体力作用,同时液态金属的黏度较大,增加了气泡上浮逸出的难度,从而导致气泡滞留在半熔化区,成为大气孔。

[1]潘际銮.镁合金结构及焊接[J].电焊机,2005,35(9):1-7.PAN Ji-luan.Structure of magnesium alloy and welding[J].Electric Welding Machine,2005,35(9):1-7.

[2]陈振华,严红革,陈吉华.镁合金[M].北京:化学工业出版社,2004.CHEN Z H,YAN H G,CHEN J H.Magnesium Alloy[M].Beijing:Chemical Industry Press,2004.

[3]CAO X,JAHAZ M I,IMMARIGEON J P.A review of laser welding techniques for magnesium alloys[J].Journal of Materials Processing Technology,2006,171(2):188-204.

[4]MIKUCKIB A,SHEAROUSEJ D III.Interdependence of hydrogen and microporosity in magnesium alloy AZ91[A].Proc Confon.Magnesium Properties and Applications for Automobiles[C].Detroit,MI:Society of Automotive Engineers,Inc,1993.107-115.

[5]PASTOR M,ZHAO H,DEBROY T.Continuous wave-Nd:yttrium-aluminum-garnet laser welding of AM60Bmagnesium alloy[J].Journal of Laser Application,2000,12(3):91-100.

[6]ZHAO H,DEBROY T.Pore formation during laser beam welding of die-cast magnesium alloy AM60Bmechanism and remedy[J].Welding Journal,2001,80(8):204-210.

[7]MARYA M,EDWARDS G R.The laser welding of magnesium alloy AZ91[J].Weld World,2000,44(2):31-37.

[8]WAHBA M,MIZUTANI M,KAWAHITO Y,et al.Laser welding of die-cast AZ91Dmagnesium alloy[J].Materials & Design,2012,33(1):573-576.

[9]单际国,张靖,郑世卿,等.镁合金激光焊接气孔问题的实验研究[J].稀有金属材料与工程,2009,38(增刊3):234-239.SHAN Ji-guo,ZHANG Jing,ZHENG Shi-qing,et al.Experimental study on pores in laser welding of magnesium alloys[J].Rare Metal Materials and Engineering,2009,38(Suppl 3):234-239.

[10]张婧,单际国,温鹏,等.焊接工艺对压铸镁合金CO2激光焊缝气孔率的影响[J].焊接学报,2011,32(5):17-20,24.ZHANG Jing,SHAN Ji-guo,WEN Peng,et al.Effects of welding parameters on weld porosity during CO2laser welding of die-cast magnesium alloys[J].Transactions of the China Welding Institution,2011,32(5):17-20,24.

[11]单际国,张婧,郑世卿,等.压铸镁合金激光焊接气孔形成原因的实验研究[J].金属学报,2009,45(8):1006-1012.SHAN Ji-guo,ZHANG Jing,ZHENG Shi-qing,et al.Experimental study on the reason of pore formation in laser welding of die-cast magnesium alloy[J].Acta Metallurgica Sinica,2009,45(8):1006-1012.

[12]游国强,朱觉华,郭强,等.压铸AM60B镁合金TIG焊组织研究[J].特种铸造与有色合金,2009,29(8):729-731.YOU Guo-qiang,ZHU Jue-hua,GUO Qiang,et al.Microstructure of the TIG welded die casting AM60Bmagnesium alloy[J].Special Casting & Nonferrous Alloys,2009,29(8):729-731.

[13]查吉利,龙思远,吴星宇,等.压铸AZ91D镁合金激光重熔区氢气孔的形成机制[J].材料工程,2013,(6):29-34.ZHA Ji-li,LONG Si-yuan,WU Xing-yu,et al.Formation mechanism of hydrogen pore in die cast AZ91Dmagnesium alloy laser re-melting zone[J].Journal of Materials Engineering,2013,(6):29-34.

[14]王向杰,游国强,张均成,等.压铸AZ91D镁合金母材气孔在重熔过程的遗传性研究[J].金属学报,2012,48(12):1437-1445.WANG Xiang-jie,YOU Guo-qiang,ZHANG Jun-cheng,et al.Study on hereditary of pores in laser remelting of die casting AZ91Dmagnesium alloy[J].Acta Metallurgica Sinica,2012,48(12):1437-1445.

[15]王向杰,游国强,杨智,等.AZ91D压铸镁合金激光局部重熔区气孔的形成机制[J].稀有金属材料与工程,2012,48(12):2144-2148.WANG Xiang-jie,YOU Guo-qiang,YANG Zhi,et al.Pore formation mechanism in laser local Re-melted areas of die cast magnesium alloy AZ91D[J].Rare Metal Materials and Engineering,2012,41(12):2144-2148.

[16]ZENG K,KLASSEN T,OELERICH W,et al.Critical assessment and thermodynamic modeling of the Mg-H system[J].International Journal of Hydrogen Energy,1999,24(10):989-1004.

[17]KULEKCI M K.Magnesium and its alloys applications in automotive industry[J].The International Journal of Advanced Manufacturing Technology,2008,39(9-10):851-865.

[18]KLEINER S,BEFFORT O,WAHLEN A,et al.Microstructure and mechanical properties of squeeze cast and semi-solid cast Mg-Al alloy[J].Journal of Light Metals,2002,(2):277-280.

[19]陈凯,杨博,杨武雄,等.AZ91D铸造镁合金焊接气孔研究[J].应用激光,2009,29(6):476-480.CHEN Kai,YANG Bo,YANG Wu-xiong,et al.Study on the porosity in laser welds of AZ91Dcast magnesium[J].Applied Laser,2009,29(6):476-480.

[20]GERMAN D,DMITRIY D.Surface Phenomena in Fusion Welding Processes[M].New York:CRC Press Taylor &Francis Group,2006.262-269.