催化裂化装置烟气洗涤塔腐蚀原因分析

陈忠基,曹 丰

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

中国石油化工股份有限公司金陵分公司3.50 Mt/a 催化裂化装置于2012 年10 月建成投产运行一次成功,装置的烟气脱硫脱硝单元采用了DUPONT-BELCO 公司的EDV 湿法洗涤技术[1],是重要的环保项目,用于缓解催化裂化装置的再生烟气中SO2和NOx 对环境的危害,减少再生烟气中催化剂粉尘排放。装置运行过程中出现了腐蚀问题,主要是烟气洗涤塔(T701)的腐蚀问题,已经严重影响装置的安全生产。

1 洗涤塔的腐蚀情况

2013 年2 月6 日烟气洗涤塔T701 顶部有5台烟气成份分析仪的接管有渗漏和脱落的现象,并且塔壁有一处焊缝渗漏,2013 年3 月25 日发现塔壁变径处焊缝有二处漏点出现,并且烟气分析仪补焊处也出现了渗漏的现象,2013 年8 月20日又发现烟囱上部筒体腐蚀穿孔,见图1、图2 和图3,并且穿孔部位周边腐蚀减薄严重。

图1 分析仪设备头接管渗漏和脱落Fig.1 Leakage on Equipment Head Nozzle of Analyzer and Falling-off of Nozzle

2 腐蚀原因探讨

2.1 烟气洗涤塔结构及工艺流程

烟气脱硫脱硝洗涤塔(T701)的结构见图4。它由急冷段、吸收段、滤清模块、水珠分离器、烟囱组成。来自余热锅炉的烟气水平进入T701 下部的急冷段,对烟气进行急冷,并使其温度降低至约60 ℃。烟气经过高密度的水帘,均匀地冲洗整个内壁。并且通过在急冷区入口注入臭氧,把烟气中的NOx氧化成N2O5。在吸收段区域有5 组喷射级别,分阶段清除SO2等。每个级别包含一个喷嘴,总共有5 个喷嘴,喷射循环浆液使气体/液体密切接触,从而有效地将粗粉尘清除及进行脱硫。洗涤液的pH 值保持在7.0。喷射出来的液体顺着塔壁流到塔底[2]。

图2 变径处焊缝和烟气分析仪焊缝两处泄漏Fig.2 Weld at Location of Altered Diameter and Weld on Flue Gas Analyzer

图3 烟囱上部筒体腐蚀穿孔Fig.3 Corrosion Perforation on Upper Cylindrical Shell of Stack

图4 烟气洗涤塔结构和腐蚀部位示意Fig.4 Schematic Diagrams of Flue Gas Scrubber Structure and Corrosion Locations

烟气经过喷淋区之后,被分配到十三个滤清模块中。这些滤清模块以环状布置在急冷/喷淋塔的上部。在滤清模块顶部的喷淋箱,通过每个滤清模块配备的1 个喷嘴经过高密度喷淋进行洗涤,从而将细粉尘清除。

通过滤清模块之后,烟气进入水珠分离器,该组件由塔内12 个向下流的水珠分离器构成。分离器布置在烟囱周围。每个水珠分离器通过离心分离的方式,将气体中的自由水滴清除。当分离的水均匀地冲洗管道内壁,并在水珠分离器底部附近的空间内聚集时,水珠分离器进行自清洁。

分离水通过一条专门的管线,在每个水珠分离器设备的底部排放至FM 循环槽。不含水滴的烟气经过整理后流进烟囱的底部向外排出。烟气的速度较低,以便使冷凝水向下流回到洗涤器中。烟囱底部有个排水管,将从气体流和冷凝水蒸气中排放出来的水滴收集起来。这些水通过管道排放至FM 循环槽。

洗涤塔(T701)型号:φ8 400 mm/φ4 500 mm/φ3 110 mm;标高:99.7 m;烟囱部分筒体材质:Q345R+S30403;筒体厚度:(10 +3)mm;塔体部分筒体及过渡段材质:Q345R+S30403;筒体厚度:(18 +3)mm。

2.2 腐蚀原因分析

2.2.1 烟气条件

烟气洗涤塔(T701)是烟气脱硫脱硝系统中的核心设备,从运行数据上看整个塔分离效果很明显,主要指标催化剂粉尘、二氧化硫、氮氧化物数据完全达到排放标准(见表1),但腐蚀发生的部位在烟囱的变径焊缝处及变径处上方2 m 处的分析仪安装点和烟囱上部的筒体,说明这部位腐蚀环境有变化。

表1 烟囱出口处的烟气条件Table 1 Flue Gas Conditions at Exit of Stack

2.2.2 环境因素

对泄漏部位測厚发现,在穿孔周边塔壁的厚度明显减薄,最小只有5.5 mm,其余部位测厚数据变化不大,说明是由点蚀引起的区域性减薄。采集烟囱内的冷凝水做水质分析,pH 值为2.5~3.5,呈强酸性,并且含有Cl-,达到7.09 mL/L 左右质量浓度2 520 mg/m3,而对烟囱下部滤清模块中过滤液的分析pH 值为7 左右,说明酸液在烟囱和变径段聚集形成,浓度增加。

2.2.3 腐蚀机理

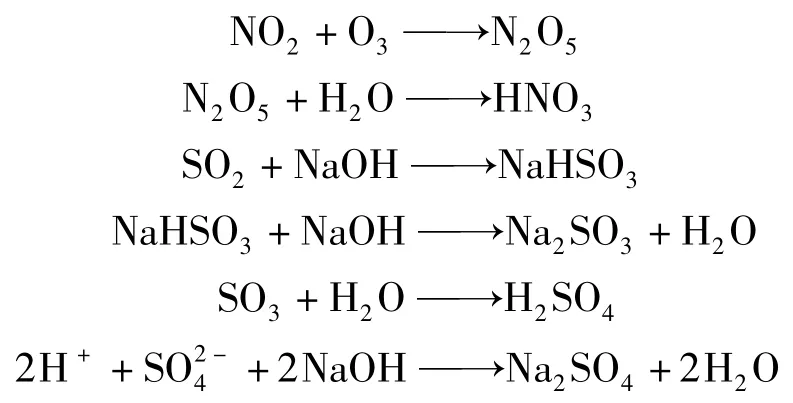

烟气脱硫脱硝洗涤塔(T701)中的主要工艺反应发生在急冷段和吸收段,而急冷段内臭氧优先将烟气中NOX氧化成N2O5,N2O5再和烟气中水蒸气结合生成硝酸(HNO3),吸收塔内二氧化硫的脱除主要是通过添加30%的NaOH 溶液加以控制。塔内主要反应式如下[3-4]:

分离后的烟气和水汽随着烟囱向外排放散失在空气中,烟气中残留的SO3和水蒸气反应生成H2SO4遇水冷凝,沿着烟囱内壁向下流,造成内壁液体呈酸性,而且在变径处更易聚集,浓度也高,使筒体长期处于酸性的环境中。并且pH 值的大小还与温度等环境有关,温度较低,容易结露从而形成低温酸性腐蚀环境,酸性趋强。

2.2.4 滤清模块和喷嘴的影响

如果塔内滤清模块和喷嘴发生堵塞或者偏流,容易在顶部变径处产生酸液环境,这需要在停工时认真检查,尤其是不能发生偏流;滤液循环泵(P702AB)出口压力稳定(0.7 MPa),能保证喷嘴的雾化吸收效果,否则泵入口过滤器容易堵塞,造成压力波动,影响雾化吸收效果;

2.2.5 酸性气的影响

国内外多年的研究结果表明,SO3分子与水分子之间存在着较大的亲和力,即使在较高温度下也很容易与水分子结合形成H2SO4,且H2SO4分子与水分子间也存在较大的亲和力,容易吸水形成酸雾。在湿法烟气脱硫过程中,当含有气态SO3或H2SO4的烟气通过湿法烟气脱硫系统时,由于烟气被急速冷却到露点之下,这种冷却速率比气态SO3或H2SO4被吸收塔内吸收剂吸收的速率要快得多,因此,SO3或H2SO4不仅不能有效脱除,反而会快速形成难于捕集的亚微米级的H2SO4酸雾气溶胶,同时烟气中含有的亚微米催化剂粉尘,强化了H2SO4气溶胶的形成过程5-7。

在目前国内已投运的湿法脱硫设备中,SO3脱除效率一般在30%~50%,也有可以达到60%~67%,甚至还有采用钠法湿式脱硫系统中的SO3脱除效率达到99%以上。但目前的湿法脱硫设备主要是针对SO2,对SO3的脱除并没有特殊考虑,普遍的结果是SO3脱除率低于SO2。[8]

所以,SO3/ H2SO4酸液是造成腐蚀的主要介质,从现场监测数据亦能验证这一观点。减少烟气入口中的硫含量能减低SO3/ H2SO4量,而控制硫含量就是降低催化混合原料中硫比重,近一年内装置混合原料中硫质量分数最高达0.59%,最低0.24%,全年平均在0.42%,虽然在设计范围内,如果降低原料中硫含量会更好。

2.3 材质及施工质量分析

T 701 的筒体材质都采用Q345R+S30403 复合钢板,复合层是3 mm 的S30403 不锈钢,耐腐蚀性和耐热性较好,但在强酸性环境下,因其表面无法形成完好的钝化膜而产生腐蚀减薄;筒体残余应力较高的部位(如筒体焊缝部位等)更容易受到腐蚀。从现场烟囱上安装的仪表分析仪设备头断口(见图1)分析,烟囱筒体上5 只安装分析仪的设备头焊接采用单面焊,筒体内侧开口板未打坡口,内侧未焊透或者焊接质量差,在复合层和基层间产生缝隙,这样遇到酸性较强的环境时,腐蚀加剧;其它几处泄漏点也都发生在环焊缝上。此外,该处介质温度在60 ℃左右,温度较低,容易结露从而形成低温酸性腐蚀环境。

3 整改措施

3.1 调整改进工艺流程

原先在滤清模块上注入洗涤液上有一补充注碱口,是为了保证洗涤液的pH 值保持在7.0 左右,目前采取的措施之一是加大注碱量(控制加注量不能太高,注碱量太高易在冷凝水中产生碳酸盐,堵塞泵体和入口过滤器),保证洗涤液的pH 值保持在8.5~9.5,尽可能降低塔上部变径处内壁冷凝液的酸度。通过加大注碱后对烟囱烟汽样品的分析,pH 值在4.5~6.0,缓解腐蚀情况。

3.2 对塔壁腐蚀部位采用加固措施

在变径处一圈均匀焊接16 块加强筋板,每块筋板长1 m,使用16 mm 厚的碳钢材质;以变径处焊缝为界向上和向下各用12 mm 厚的304 不锈钢板整圈贴板包套,达到整体加固的目的(见图5)。

图5 烟气洗涤塔变径处不锈钢板贴焊加固Fig.5 Lining Welding of Stainless Steel Plate at Location of Altered Diameter on Flue Gas Scrubber

3.3 加强腐蚀监测

对易腐蚀部位尤其是烟囱上分析仪的安装位置进行定点、定时的测厚,掌握塔壁的腐蚀速率,必要时对筒体和烟囱的强度进行重新校核;对烟气样品定时做pH 值分析,根据pH 值大小调节注碱量,保证内壁冷凝液的酸度在合适范围。

3.4 局部材质升级

伸入内部的采样杆和套管及法兰采用用316L 不锈钢,每个分析仪设备头和复合板筒体焊接加强,在安装时可以考虑将分析仪安装角度向下倾斜10 度,减少液体聚集。

3.5 塔体材质升级

目前塔体选材方案主要有两种:选用复合板(Q345R+S30403)和整体采用304L 不锈钢。如果选用复合钢板,在烟囱和变径处塔壁可考虑内衬玻璃钢或内刷防腐蚀涂层来抑制腐蚀。考虑到玻璃钢如果局部损坏脱落,会堵塞滤清模块顶部的喷淋箱,建议用内刷防腐蚀涂层来提高防护水平。而采用304L 不锈钢做筒体,虽然在低温酸性条件下,不能完全抗蚀,但可以减少材质和制造方面带来的隐患,延长使用周期。

3.6 严格控制焊接工艺

分析仪设备头开口和预制筒与塔体的焊接,必须安照复合板和不锈钢板焊接进行工艺评定,制定焊接工艺规程,检测合格,表面焊缝必须磨平;第二点要防止铁素体的污染,尤其是制造内筒时加的临时支撑必须和筒体材质一致,割除后磨平焊接点,有条件的话对内筒壁酸洗钝化处理;

3.7 加强检修检查

在每次检修检查时,重点要检查13 块滤清模块和各自顶部的喷淋嘴的实际尺寸,喷嘴是否在模块中央、安装高度是否达到设计要求,整个模块系统有没有短路和堵塞现象,避免造成偏流和局部腐蚀加剧。

4 结束语

2014 年3 月装置停工检修,重点检查了滤清模块和喷嘴的使用情况,对烟气洗涤塔701 上部烟囱和过渡段进行整体更换,材质选用304L(厚度14 mm),在制造过程中,对设备头焊接、焊缝处理、分析仪表安装、过渡段的加强等重要环节均按照整改措施要求严格执行,并在烟囱内部安装腐蚀挂片。目前装置已开工并运行正常,烟囱中介质依旧呈酸性(pH 值在3~4),腐蚀环境依然存在。今后的重点工作就是防腐蚀检测,实时掌握工艺操作,调整操作参数,定时化验、定时检测,实时掌控塔701 的运行状况,保证设备的长周期运行。下一步,应着手从设计、工艺操作、选材上进一步完善,彻底解决这个难题。

[1]刘峰,陈庆岭.FCC 再生烟气脱硫脱氮技术进展[J].化工中间体,2009(8):24-33.

[2]陈忠基.催化裂化烟气脱硫脱硝技术的应用[J].炼油技术与工程,2013,43(9):48-50.

[3]杨国华,胡文佳,王峰,等.臭氧对船舶废气中氮氧化物的氧化试验研究[J].中国航海,2008,31(2):202-205.

[4]张德义.含硫原油加工[M].北京:中国石油化工出版社,2003:603-604.

[5]Robert R.Pierce.Estimating acid dew points in stack gases[J].Chemical Engineering,1977,4(11):125-128.

[6]Blythe R,Hawthorne.Furnace injection of alkaline sorbents for sulfuric acid control[C].Chicago:[出版者不详]2001.

[7]Gutberlet H,Hartenstein H,Licata A.SO2conversion rate of de NOx catalysts effects on downstream plant components and remedial measures[C].New Orleans:[出版者不详]1999.

[8]陈亚非,陈新超,熊建国.湿法烟气脱硫系统中SO3脱除效率等问题的讨论[J].工程建设与设计,2004(9):41-42.