高氯油对加氢高压换热器的影响及对策

沈进琪

(中国石化金陵有限责任公司,江苏 南京 210046)

某化工厂加工高氯原油后,航煤加氢装置高压换热器出现铵盐结晶堵塞,增加在线注水,实施间断注水缓解换热器的阻力降,装置停工检修期间,对高压换热器进行检查,发现注水点后不锈钢换热器管束出现腐蚀泄漏。

NH4Cl 在水存在的环境下,对奥氏体不锈钢的腐蚀主要表现为Cl-的点蚀、Cl-所致的应力腐蚀开裂;对碳钢为均匀腐蚀[1]。由于高氯油加工超出了装置的设计范围,所以通过对腐蚀情况进行分析,积累数据,可对加氢装置后续生产提供一定指导。

1 腐蚀情况及分析

1.1 装置介绍

某化工厂1.3 Mt/a 煤油加氢精制装置,煤油经换热升温至120 ℃进行预加氢除氧,再经泵增压至8.0 MPa 与6.0 MPa 高压氢气混合,混合进料进入反应产物换热器壳程换热,经加热炉加热至310 ℃,进入加氢反应器进行加氢精致,反应产物(温度:300~330 ℃,压力:5.7 MPa)自反应器底部出料进换热器管程换热,进一步到高、低压分离器(见图1)。

2013 年二季度开始,因原料煤油的N 和Cl含量远远超过工艺指标。分析数据显示,45 天内有机氯和碱性氮质量分数均值分别为10.2 mg/kg 和9.5 mg/kg,其中一罐有机氯质量分数高达47.8 mg/kg,碱性氮质量分数高达21.2 mg/kg。

图1 E-101 流程示意Fig.1 Flow chart of E-101

高氯油加工过程中,出现高压换热器管程压力降急剧增加的情况,影响到装置的正常运行。高压换热器管程压力降急剧增加原因为,高氯、高氮油经加氢反应分解为NH3,H2S 和HCl。在加氢系统压力下,随着NH3,H2S 和HCl 浓度增加,铵盐结晶温度提高,在加氢高换管束内有铵盐结晶析出。

采取自E-101C 管程入口进行间断注软化水清洗管程聚集的NH4Cl 的手段,降低压力降,维持生产。

资料显示,一定浓度的Cl-,会造成奥氏体不锈钢点蚀,在有足够大应力存在的条件下,可能会出现应力腐蚀断裂,铵盐结晶析出附着在换热器管束表面,会存在垢下腐蚀[2]。

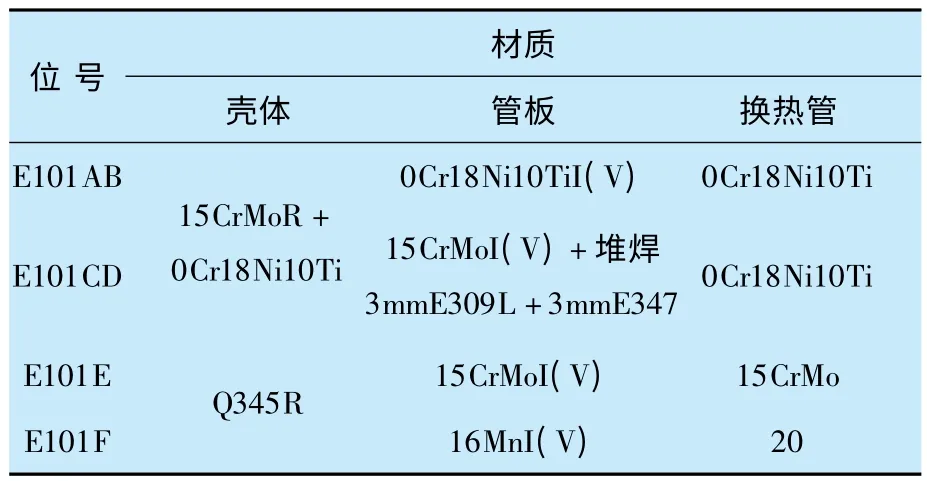

该装置加氢高压换热器型号为BIU1300,材质选用见表1。

表1 加氢高压换热器(BIU1300)材质Table 1 Materials used in the hydrogenation of exchanger

在高氯油加工过程中,多套同类加氢装置的出现奥氏体不锈钢设备故障,因此,该加氢装置奥氏体不锈钢高压换热器、管道的使用情况倍受关注。

1.2 高压换热器的腐蚀情况

2013 年12 月,装置停工检修,对高压换热器抽芯、试压、无损检测等手段进行检查。涡流探伤抽查数据显示,不锈钢换热器存在部分缺陷,但抽查出的数据尚不影响使用;碳钢换热器管束存在普遍均匀腐蚀。

而在对高压换热器进行试压过程中发现,E101D 多根管束泄漏,其中有2 根泄漏出水呈线装,堵管后发现32 根管板管口有裂纹,目测E101CD 管板管口表面均有点蚀坑,即使强行对E101D 实施堵管和消除管板裂纹,也不能保证该台换热器后续的长期、可靠运行。

1.3 氯离子腐蚀机理

Cl-对碳钢表现为均匀腐蚀,对奥氏体不锈钢以点蚀开始,目前主要有成相膜理论和吸附膜理论[3]。

Cl-对奥氏体不锈钢是以点蚀开始的。点蚀一旦形成,在蚀孔或蚀缝(阳极区)会富集大量Cl-,并与金属形成氯化物。氯化物水解会生成盐酸和金属阳离子,为了平衡电荷浓度,更多的阴离子会不断迁移过来。结果在局部区域内加速了腐蚀反应速度,发生的反应如下:

由于阴、阳两极彼此分离,蚀孔或蚀缝内介质相对外部区域呈滞留状态。溶解的金属阳离子很难对外扩散。而溶解氧则无法渗透至孔内,阳离子浓度不断增加,Cl-即会迁入阳极区以维持电中性。因此会在很小的区域内形成了高浓度的金属氯化物溶液,并且不断浓缩,严重破坏了金属表面的平衡状态。这种小阳极、大阴极的电化学腐蚀状态会不断加速阳极极化反应,直至将金属蚀穿。[4]

Cl-对奥氏体不锈钢的点蚀一旦产生,将不断加剧。在腐蚀性介质下,若同时存在较大的应力,会发生奥氏体不锈钢在氯离子环境下的应力腐蚀开裂。

从换热器腐蚀失效部位及腐蚀表象,符合Cl-对奥氏体不锈钢的典型点蚀和SCC。

2 腐蚀发生部位的原因探讨

在高氯油加工过程中,大量产生H2S,NH3和HCl,会形成NH4HS 和NH4Cl,铵盐的析出与否取决于系统温度和系统气相中NH3,H2S 和HCl 的分压两方面的因素。对于NH4Cl 来说,如果原料中的氯含量较高,可能会在较高的温度下结晶析出。判断某个反应系统流出物的铵盐析出与否或者在什么条件下会析出,通常可以采用计算Kp值的方法[5]。Kp 值是HCl 在系统中的分压与NH3在系统的分压的乘积。

然后根据计算出来的Kp 值查反应流出物中NH4Cl 析出温度与Kp 关系图可得铵盐的结晶温度。

按上述方法计算、查图,在氯质量分数为10 mg/kg 和20 mg/kg 时,氯化铵的结晶温度分别为196 ℃和208 ℃。

而经加氢精制反应后的产物进 E-101ABCDEF 管程与壳程的进料煤油换热后,由320 ℃降低至130 ℃,具备NH4Cl 结晶的工艺条件。在高氯油实际加工过程中,确实引起反应系统压力降迅速增大。

尽管NH4Cl 在换热器管束内结晶,但是由于管束内没有水,铵盐不会溶解产生Cl-,所以不会对管束产生腐蚀。但为降低换热器压力降,进行过注水操作,同时,换热器停运时,被铵盐堵塞在换热管内无法流动的介质中的气态水冷凝为液态水[6]。液态水会溶解部分NH4Cl 产生Cl-,为Cl-对管束的腐蚀提供了腐蚀环境。

因此,由于液态水的存在下,NH4Cl 溶解产生Cl-溶液,使换热器管束存在于腐蚀环境下,并产生了腐蚀。同时管束内壁存在未处理干净的NH4Cl 及其他杂质垢物,在垢下形成了电化学腐蚀,电化学腐蚀加速了Cl-对管束的腐蚀,直至管束被蚀穿。这就是E-101D 在停止运行的检修状态下发生管束腐蚀泄漏,且越漏越严重的原因。

3 应对措施

因检修工期短,设备采购周期长,最终决定将此台设备短路跨出。出现加氢高压换热器腐蚀失效,主要原因是加工高氯煤油,铵盐堵塞进行注水清洗后出现氯离子的腐蚀问题。因此,生产过程中要严格控制好原料煤油氯含量,这是解决问题的根本方法。

在停工处理阶段也应该注意对设备的保护,尤其是对Cl-腐蚀比较敏感的奥氏体不锈钢设备。根据实际情况,制定科学、合理的工艺处理方案。

加氢进出料换热器换热管内若存在大量氯化铵盐结晶,工艺处理时,要在短时间内将铵盐等垢物处理干净,并用压缩空气吹干管内水分,以避免氯离子和铵盐垢物对换热器管束造成腐蚀。

[1]刘秀晨,安成强主编,金属腐蚀学[M].北京:国防工业出版社,2002:151.

[2]钱世钢,尤刚,奥氏体不锈钢(1Cr18Ni9Ti)管材在含有氯离子介质中腐蚀的原因分析[J],贵州化工2012(2).25-26.

[3]中国腐蚀与防护学会《金属腐蚀手册》编辑委员会.金属腐蚀手册[M].上海:上海科学技术出版社,1987:58-59

[4]中国石油化工研究会.炼油设备工程师手册[M].北京:中国石化出版社,2009:816-818.

[5]龙钰.加氢装置反应流出物注水系统的设计[J].当代化工,2011(3):281-283.

[6]李大东.加氢处理工程与工艺[M].北京:中国石化出版社2004:661-662.