制氢装置腐蚀泄漏情况分析

何月伦 苏 刚 姜文波

(中国石油天然气股份有限公司克拉玛依石化分公司,新疆 克拉玛依 834003)

1 装置流程简介

某公司制氢装置采用烃类蒸气转化法制取氢气。天然气原料在加氢、脱硫两个反应器中脱除硫等有害物质后,与水蒸气混合进入转化炉,在高温和转化催化剂的作用下生成H2,CO 和CO2等气体。转化气体冷却至一定温度后依次进入中(温)变(换)反应器、低(温)变(换)反应器,在相应催化剂的作用下转化反应的副产物CO 与水蒸气进行反应,生成H2和CO2。低变气经冷却后,含CO2的酸性水经汽提塔脱除CO2后变为中性水送出装置,含氢量在75%的气相经压缩机升压后进入变压吸附(PSA)系统提纯,脱除CO,CO2,CH4和H2O,再经压缩机进一步升压,在甲烷化反应器内使不稳定的CO 和CO2转化成稳定的CH4,达到工业用氢标准后送出装置。近几年,装置不同部位相继出现腐蚀泄漏,带给装置巨大的安全隐患。

2 装置出现的腐蚀泄漏分析及处置

2.1 低变气分液罐进口法兰焊缝热影响区

2.1.1 裂纹外貌

裂纹位于焊接热影响区,距焊缝溶合线3 mm,裂纹长4 mm,与焊缝垂直。

2.1.2 泄漏部位运行参数

泄漏部位运行参数见表1,法兰名义材质0Cr18Ni10Ti,实际检测不含Ti。

表1 泄漏部位运行参数Table 1 Operating parameters leak site w,%

2.1.3 泄漏部位腐蚀环境

装置采用烃类蒸汽转化法工艺制取氢气,在转化反应和中变反应、低变反应中均有CO2生成。低变气中存在反应过剩的水蒸气,水蒸气分压0.21 MPa,在低变气冷却过程中,温度低于该压力下水蒸气的露点温度135 ℃时,水蒸气将冷凝成水,并溶入CO2形成碳酸。在相同的pH 值下,CO2的总酸度比盐酸要高,它对钢铁的腐蚀比盐酸还严重[1]。CO2造成的腐蚀与CO2的压力有关,CO2压力在0.048 3~0.207 MPa 时,将发生腐蚀程度为中度的小孔腐蚀。碳酸溶液腐蚀形态和温度有关,在110 ℃附近温度区域,均匀腐蚀速度高,局部腐蚀严重[2]。

2.1.4 泄漏部位材料因素

泄漏部位管件的名义材质是奥氏体不锈钢0Cr18Ni10Ti,在施焊过程中,靠近焊缝的热影响区存在温度在427~850 ℃的敏化区,这一区域碳将结合铬形成Cr23C6在晶粒间界发生沉淀,而其他部位的铬来不及补充过来,会造成晶粒间界及其临近区域出现铬贫乏的情况。当铬含量下降到钝化所需要的极限值12.5%(质量分数)以下时,贫铬区与晶粒间构成腐蚀微电池,造成贫铬区严重的腐蚀[3]。另外,奥氏体不锈钢的膨胀系数大约是低碳钢的1.35 倍,导热系数约为低碳钢的三分之一[4],使得焊接时焊缝及热影响区过热,构件膨胀大,而冷却时又会产生较大的收缩变型和应力。

2.1.5 腐蚀泄漏分析

法兰焊接时,敏化区内碳与铬结合,以Cr23C6在晶界析出,形成局部贫铬区,而材料中缺少Ti元素,使贫铬情况加剧,使得晶界上的钝化膜致密性降低,耐腐蚀性下降。在低变气冷却过程中,随着温度降低水蒸气冷凝析出,溶解CO2形成酸性腐蚀环境,使贫铬区发生腐蚀。同时焊接时产生的环向拉伸应力使腐蚀介质更易沿晶界进行进一步的破坏,最终使残余的晶界结合力不再能承受外加应力而致断裂[5]。由上述分析可知:法兰焊缝热影响区泄漏是由晶间腐蚀形成的穿透性裂纹造成的。

2.1.6 处置措施

(1)更换泄漏法兰,使用0Cr18Ni10Ti 材料,更换前检验材料各元素含量符合标准规定。

(2)采用适宜的焊接工艺。焊前清杂,以减少点蚀;焊接时采用小电流、快速焊、窄道焊,减少晶间腐蚀;焊后进行热处理,消除焊接应力,减小应力对腐蚀速率的影响。

2.2 低变气-采暖水(循环水)换热器管束

2.2.1 裂纹外貌

裂纹发源于换热管外壁的蚀坑,裂纹粗大平直,且有延伸分支,蚀坑周边裂纹既有周向裂纹也有轴向裂纹,呈河流状。

2.2.2 换热器运行参数

换热器运行参数见表2。管束名义材质0Cr18Ni10Ti,实际材质检验合格。

表2 换热器运行参数Table 2 Heat exchanger operating parameters

2.2.3 泄漏部位腐蚀环境

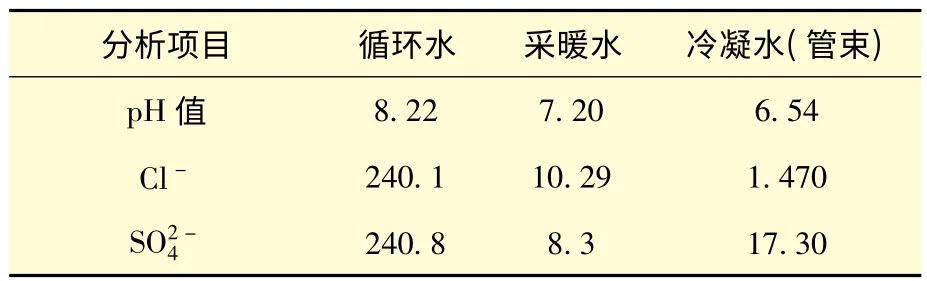

换热器壳程介质为循环水或采暖水,水质重要分析项目见表3。管程介质为低变气,含有碳酸。

表3 水质分析Table 3 Water Analysis mg/L

不锈钢具有良好的耐腐蚀性是基于其可钝化性,处于钝态的金属被一层极薄的氧化物膜(约10~100 ˚A)所覆盖,这层保护膜抑制了金属的溶解反应。但这层膜稳定性差,容易遭到破坏,其中常见的是Cl-的破坏。Cl-对不锈钢钝化膜的破坏作用主要是促使钝化膜发生局部损坏,发生点蚀[6]。含Cl-环境,不锈钢发生点蚀与Cl-的浓度、Cl-与比值及温度有关。Cl-的质量浓度低于770 mg/L 时,点蚀倾向对氯离子浓度敏感,随Cl-质量浓度的增大,点蚀越容易发生[7]。Cl-能使不锈钢钝化膜再形成速率降低,而能够提高钝化膜的再生成速率,在实验条件下显示,对304 不锈钢,[Cl-]/不超过0.42时,Cl-不促进不锈钢的点蚀。

2.2.4 其他影响腐蚀的因数

(1)研究表明,不锈钢发生点蚀存在Cl-的临界浓度和临界温度,在临界浓度和临界温度以下时,点蚀不会发生。Cl-的浓度和温度对点蚀的作用方向存在一致性,温度升高发生点蚀的Cl-的临界浓度下降,而Cl-的浓度升高也会使点蚀发生的临界温度降低[8]。电解液酸性增强可活化金属,从而使钝性变得不稳定或消失。根据自催化理论,氯离子等强酸性阴离子使得不锈钢表面呈弱酸性,促使不锈钢表面活性点率先腐蚀溶解,产生的凹坑阻碍了亚铁离子水解时生成的H+的扩散,特别是在有垢附着在不锈钢表面时,H+的扩散更加困难,使得凹坑内呈酸性环境,腐蚀反应持续进行,最终形成点蚀。有实验显示,在含氯离子的溶液中开裂的不锈钢,其裂纹尖端的pH 值为1.2~2.0,说明H+的扩散非常困难。

(2)在换热器中,冷却水侧的垢层是尤其有害的,它们在传热面上形成绝热层,而且会妨碍离子的扩散,以致造成或促进腐蚀的条件,因为附着物层的绝热效应,还会使得在其下面的管壁温度接近过程流体的温度[9]。发生腐蚀泄漏的换热器管程进口温度达到215 ℃,超过炼油化工企业工业水管理制度中热流介质温度不得大于150 ℃的规定,使得管程进口侧管束外壁温度过高,引起循环水中的药剂阻垢缓蚀性能失效,带来管束外壁结垢,腐蚀防护能力弱。

2.2.5 腐蚀泄漏分析

不锈钢321 与304 耐点蚀性能相当(抗点蚀合金含量相当),现以304 实验数据来进行腐蚀泄漏分析。换热器壳程循环水中[Cl-]与[的比值为0.99,远大于实验条件下304 不锈钢发生点蚀的〔Cl-〕与的比值(0.42),同时,实验条件下304 不锈钢在质量分数为0.01%的NaCl 溶液(此时Cl-的质量浓度为60.9 mg/L,远小于循环水中的240.1 mg/L 的Cl-浓度)中发生点蚀的临界温度为89 ℃,而在形成垢层的换热管表面由于热量不能传递给循环水带走,势必造成管束外壁温度超过89 ℃,甚至会接近管程中介质的温度,再加上实际的Cl-浓度比临界温度为89 ℃所对应的Cl-浓度大得多,因此实际的临界温度将低很多,这样管束表面的环境条件超过了点蚀发生的温度、浓度的临界值,点蚀就不可避免地在管束表面发生了。循环水中药剂缓蚀性能由于高温而失效,不能有效降低点蚀速度,而高温结垢的原因,使管壁温度升高,将加速点蚀的速率。点蚀产生的蚀坑将形成裂纹源,裂纹中富集的Cl-,H+及由于管束进出口温差大产生温差应力加速了裂纹的扩展。综上所述,换热器是由于管束发生了Cl-引起的应力腐蚀开裂而发生的泄漏。

2.2.6 处置措施

(1)加强循环水中Cl-含量控制,降低回用污水中Cl-含量,适当补充新水。

(2)更换换热器管束,使用含Mo 的双相不锈钢,提高材料的抗应力腐蚀和点蚀的能力。

(3)提高换热器壳程流速,防止结垢及污物沉积。

2.3 变压吸附系统(PSA)吸附塔进口管排液线

2.3.1 漏点外貌

漏点为直径1mm 的小孔,对排液管测厚,腐蚀减薄量较小。

2.3.2 变压吸附原理及过程

两种相态不同的物质相接触时,密度较小的物质的分子在密度较大的物质表面富集的现象称为吸附。吸附按其性质的不同分为化学吸附、活性吸附、毛细管凝缩和物理吸附四大类。制氢装置PSA 系统发生的吸附主要为物理吸附,其特点是:吸附过程中没有化学反应,吸附过程进行的极快,参与吸附的各相物质间的平衡在瞬间即可完成,并且这种吸附是完全可逆的。变压吸附系统利用不同的吸附剂选择性地吸附原料气中的杂质气体完成原料气的提纯,利用不同的压力下吸附剂吸附杂质的容量不同,通过降低压力来进行杂质解吸完成吸附剂再生。变压吸附过程中吸附、降压、解吸、升压步骤通过程序控制程控阀的开闭来完成。

2.3.3 泄漏部位腐蚀环境

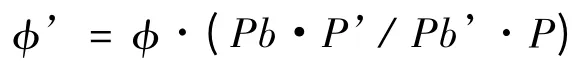

泄漏点在吸附塔进口线的排凝管上,排凝管位于吸附塔进口管线的底部,由于不进行排液操作,排凝管为一死角。变压吸附系统原料气中含有微量的水分,吸附过程中水分被装填在吸附塔底部的活性氧化铝所吸附,在解吸时这部分水也被释放出来,使解吸气的湿度增大。由于解吸的流程是逆着吸附方向的,即由出口向着进口,这时就有部分解吸气进入排凝管中,当变压吸附系统进气升压时,根据气体加压状态下的相对湿度公式,即

式中P——压缩前气体的绝对压力(Pa);P’——压缩后气体的绝对压力;Pb——压缩前在各自温度下的饱和水蒸气分压力(Pa);Pb’——压缩后与各自温度下的饱和水蒸气分压力(Pa);φ——压缩前气体的相对湿度(%);φ’——压缩后气体的相对湿度(%),排凝管中气体的相对湿度会增大,当相对湿度过饱和时凝水就会析出来。这些水溶解CO2形成酸性环境,对碳钢有很强的腐蚀。CO2的腐蚀形态与CO2的压力有关,当CO2压力在0.048 3~0.207 MPa 时,可能发生腐蚀程度为中度的小孔腐蚀。CO2腐蚀的发生离不开水对钢材表面的浸湿作用,CO2的腐蚀速度随着水含量的增大而增大。

2.3.4 腐蚀泄漏分析

由于变压吸附系统中吸附塔设计、运行的原因,塔进口线底部的排凝管为一死角,在吸附杂质解吸阶段排凝管内会进入湿度较大的解吸气,解吸气压力最低降至0.06 MPa,但CO2质量分数在45%左右,当压力升高到约1.0 MPa 进行杂质吸附时,排凝线内有过饱和水析出,并溶解CO2构成酸性腐蚀环境;在CO2压力超过0.048 3MPa时,引起了排凝管上的孔蚀,孔蚀有自催化、往深处发展的特性,随着时间的延长将穿透整个管壁引起泄漏。综上所述,排凝管上的泄漏小孔是碳钢在碳酸环境中发生孔蚀造成的。

2.3.5 整改措施与建议

(1)更换变压吸附系统中所有吸附塔进口线上的排凝管线。

(2)新更换排凝管使用厚壁管,增加腐蚀余度。

(3)装置停工后和入冬前排尽排凝管中的凝液。

(4)排凝管在生产中没有用处,还会遭到腐蚀,发生泄漏,设计时应考虑取消。

3 结束语

该制氢装置使用成熟加工工艺,整体防腐蚀设计到位,材料选择适当,对主要腐蚀问题解决地较好。但在安装、使用及个别单体设备设计环节存在问题,导致装置出现腐蚀泄漏。这提醒我们防腐是个复杂系统的工程,设计、制造、安装、使用任何环节出现问题,都会出现腐蚀失效引发泄漏。

[1]张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2000:15-16.

[2]王金富.制氢装置管道材料的选用[J].石油化工腐蚀与防护,2004,21(3):19-22.

[3]王非,林英.化工设备用钢[M]∥《化工设备设计全书》编辑委员会,化工设备设计全书.北京:化学工业出版社,2004:125-126.

[4]王正樵,吴幼林.不锈钢[M]∥中国腐蚀与防护学会,腐蚀与防护全书.北京:化学工业出版社,1991:147-148.

[5]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,2006:240-241.

[6]葛红花,周国定,解群.304、316L 不锈钢耐氯离子和硫离子性能比较[J].华东电力,2005,33(9):13-15.

[7]刘艳飞,郦和生,谢文州,杨玉.循环水中304 不锈钢发生点蚀的Cl-浓度阈值研究[J].工业水处理,2012,32(8):75-78.

[8]吴玮巍,蒋益明,廖家兴,钟澄,李劲.Cl 离子对304、316L不锈钢临界点蚀温度的影响[J].腐蚀科学与防护技术,2012,27(1):16-19.

[9]胡方.化工设备中奥氏体不锈钢的应力腐蚀和防护[J].化工设备与管道,2002,39(3):51-54.