渣油加氢装置原料系统腐蚀分析及对策

胡 洋,刘志民,张鸿泽,李越强

(中国石油化工股份有限公司齐鲁分公司,山东 淄博 255434)

某公司炼油厂渣油加氢装置(简称VRDS)1992 年5 月建成投产,1999 年10 月进行了装置扩能改造,年处理能力为1.5 Mt/a,主要加工中东减压渣油,生产石脑油、柴油和蜡油。自2010 年3 月第四常减压建成投产后以来,装置加工原料为第三、四常减压装置直接热进料的减压渣油和减四线油,造成原料线系统多次出现腐蚀问题,影响装置安全平稳生产。

1 VRDS 原料系统流程

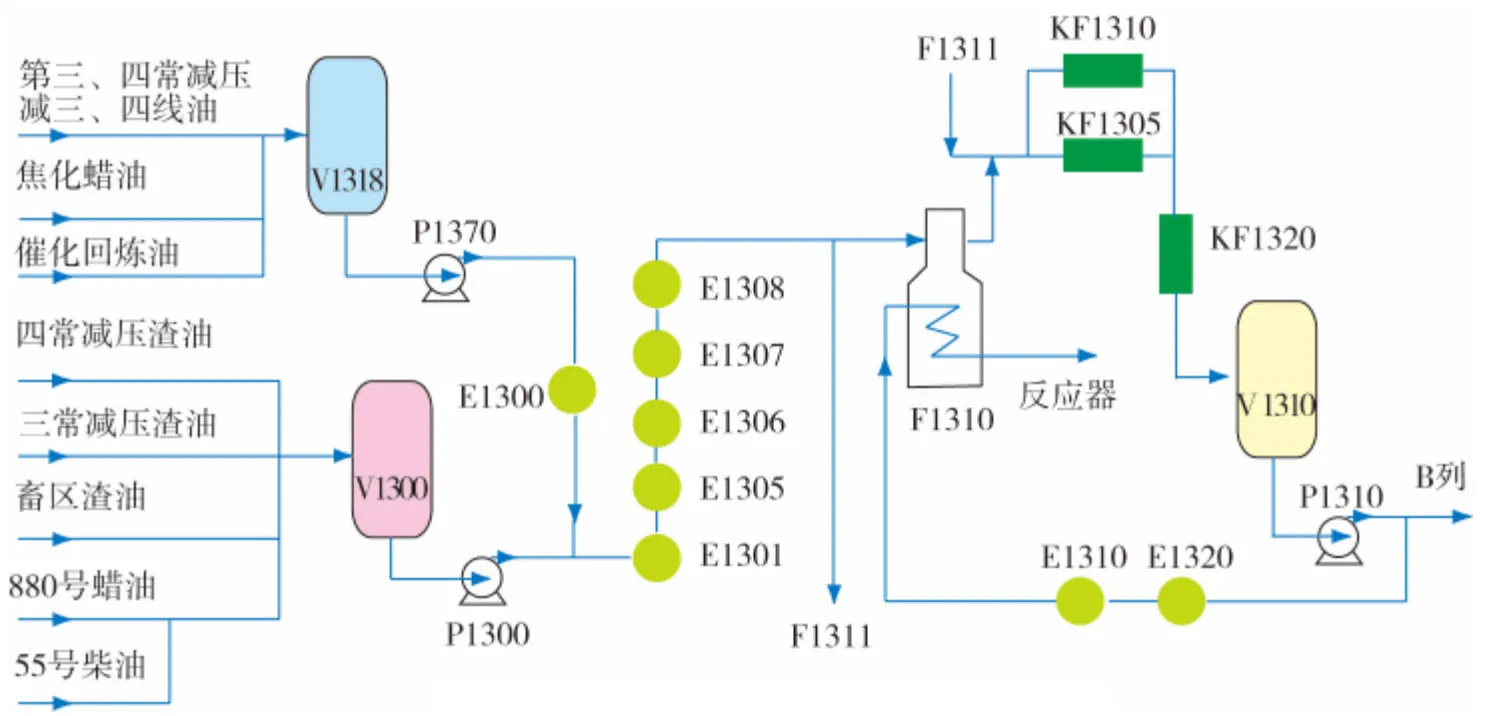

VRDS 原料现为三常减四线、四常减四线及罐区渣油,各部分原料的比例因全厂生产平衡略有不同。原料从原料缓冲罐V-1300 由P-1300 抽出,与来自V-1318 与E-1300 换热的稀释油混合,依次通过原料/常渣换热器 E-1301A/B,E-1305A/B/C/D,E-1306A/B,E-1307A/B,E-1308A/B/C/D/E/F 换热至300 ℃,分两路进入反应加热炉(F-1310,F-1311)的对流室继续预热至320 ℃,然后经过过滤器KF-1305,KF-1310,KF-1320 过滤,进入原料缓冲罐V-1310,由高压进料泵P-1310 抽出进入加热炉辐射段加热后进入反应器。原料系统工艺流程见图1。

图1 原料系统工艺流程示意Fig.1 Process diagram of feeding system

2 原料系统腐蚀情况

VRDS 装置2011 年10 月22 日停工检修,11月20 日进料开工正常,装置运行至12 月下旬,发现进料泵P1310 和P1310A 排量下降,拆泵检查后发现,泵入口段及泵壳体内有多处蚀坑,五级导叶内壁腐蚀穿孔,具体腐蚀部位照片见图2~图4。

图2 P1310 入口段腐蚀照片(面积约50 mm×30 mm,最深度约10 mm)Fig.2 Corrosion in the entrance of P1310

图3 P1310 5 级导叶内壁腐蚀穿孔(面积约10 mm×10 mm,穿孔到牵拉螺栓孔内)Fig.3 Corrosion in inner wall of 5 stage guide blade

图4 P1310 泵入口短节腐蚀照片Fig.4 Corrosion in entrance of P1310

3 腐蚀原因分析

3.1 VRDS 原料分析

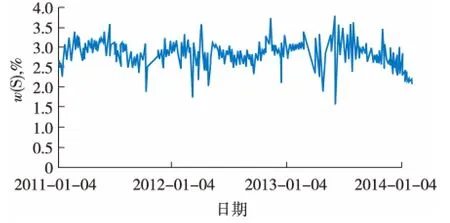

VRDS 混合原料的硫质量分数平均为2.86%,最高3.7%,最低1.72%,图5 列出了2011 年1 月4 日到2014 年1 月4 日期间VRDS混合原料的硫含量变化趋势。

图5 混合原料硫含量分析Fig.5 Sulfur content in mixed feeding

VRDS 装置目前日进料约为4 500 t,其中2 500 t为原料油,2 000 t 为稀释油+急冷油+封油等。VRDS 原料组成及酸值分析见表1。

表1 VRDS 原料组成及酸值分析Table 1 Compositions and TANs of VRDS feeding

从表1 中可以看出,VRDS 目前原料情况下酸值超标较严重,主要的酸值贡献来自四常减三线。要将VRDS 酸值控制在0.5 mgKOH/g 以下,至少要将四常减三线的量降低到20 t/h 以下。表中四常减三线和减四线的酸值分析数据为LIMS 数据的平均值,对应的原油酸值约为1.7 mgKOH/g。而本周期四常开工以来,装置加工原油的酸值平均为1.81 mgKOH/g,最高2.5 mgKOH/g,因此,VRDS 原料中的酸值应该更高。

在高硫、高酸、温度大于240 ℃的情况下,碳钢及Cr5Mo 钢等材质发生较严重的腐蚀问题。

3.2 设备管道材质及操作温度

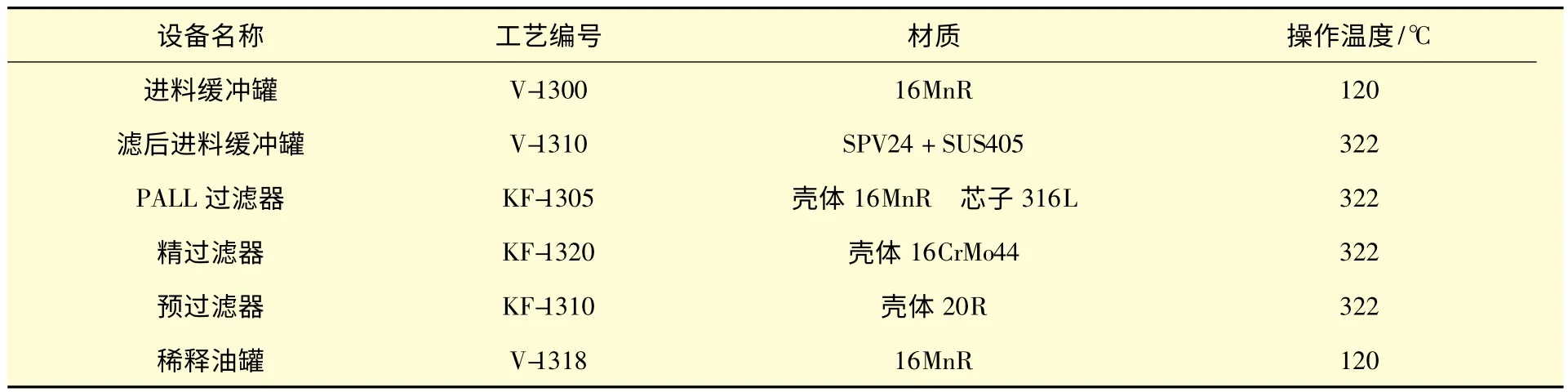

原料系统主要管道从原料进装置到P1310前,材质为碳钢,操作温度从120 ℃升至320 ℃。加热炉对流室炉管材质为Cr5Mo,出口温度为322 ℃。换热器及容器材质及操作温度情况分别见表2 和表3。

表2 换热器材质及操作温度统计Table 2 Materials and operating temperatures of heat exchangers

表3 容器类材质及操作温度统计Table 3 Materials and operating temperatures of vessels

从操作温度看,换热器选材没有问题;容器类除几组过滤器的壳体外,其他选材也没有问题。在温度高于240 ℃的操作条件下,管道选用碳钢等级偏低。加热炉对流室选用Cr5Mo 材质也偏低。

3.3 腐蚀率测算

从前面的分析看,可能发生问题的是碳钢管道和过滤器壳体,以及对流室的Cr5Mo 炉管。

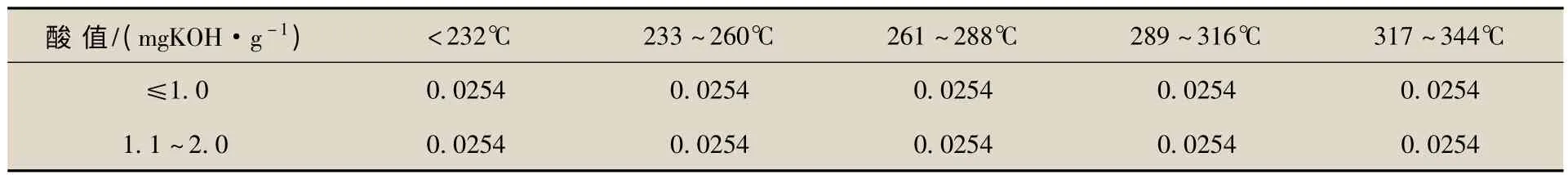

按混合原料加工量为190 t/h、密度0.97 g/cm3计算,直径219 mm 的主管道内流速大约为1.7 m/s,对流室炉管出口流速大约为5.5 m/s,低于30 m/s的环烷酸流速限制,这些部位环烷酸腐蚀的流速因素可以忽略。根据API 581 附录G-减薄技术模块中提供的估算表格,按照设备管道使用温度和硫含量,测算腐蚀速率,结果见表4~表6。

P1310/1310A/1310B 过流件为316L,叶轮直径为290 mm,泵转速为4 913 r/min,计算泵出口流体的线速度为76 m/s,高于30 m/s 的环烷酸流速限制,腐蚀速率按API 581 附录G-减薄技术模块的测算值的5 倍计算,结果见表7。

表4 原料中硫质量分数为2.86%时碳钢的腐蚀速率Table 4 Corrosion rates of carbon steel (Sulfur content is 2.86%)mm/a

表5 原料中硫质量分数为3.7%时碳钢的腐蚀速率Table 5 Corrosion rates of carbon steel (Sulfur content is 3.7%)mm/a

表6 316~344 ℃时Cr5Mo 的腐蚀速率Table 6 Corrosion rates of Cr5Mo at 316~344 ℃ mm/a

表7 316~344 ℃时316L 的腐蚀速率Table 7 Corrosion rates of 316L at 316~344℃ mm/a

从表4~表7 中可以看出,如果VRDS 原料中的酸值超过0.5 mgKOH/g,则232 ℃以上的碳钢设备管道都会发生较严重的环烷酸腐蚀。应控制混合原料的酸值不超过0.5 mgKOH/g。

4 对策及建议

4.1 调整原料配比降低混合原料酸值

对P1310/1310A/1310B 过流件的腐蚀,由于流速高,单纯材质升级很难彻底解决问题,因此首先要考虑降低四常减四线和减三线的量,保证VRDS 原料的酸值不超过0.5 mgKOH/g。如果能控制原料酸值低于0.2 mgKOH/g,则可以有效缓解该部位的环烷酸腐蚀。

4.2 优化调整工艺流程

2013 年3 月渣油加氢装置检修时,将原料系统换热流程进行了改造,图6 和图7 分别显示了改造前后的换热流程。改造后增加了蒸汽发生器E1520A/B 产0.8 MPa 蒸汽,并增加原料跨线13TIC1203,将E1308E/F 出口VRDS 原料温度降低,保证VRDS 原料在加热炉F1310/1311 对流室出口温度280 ℃,前路的换热系统温度也不同程度下降,使设备管道环烷酸腐蚀得到控制。

图6 改造前换热流程Fig.6 Heat exchange flow diagram before revamping

图7 改造后换热流程Fig.7 Heat exchange flow diagram after revamping

4.3 材质升级

对材质偏低的部位如过滤器壳体、温度高于240 ℃的管道、加热炉对流室炉管,材质升级到321。321 材质在流速不高于30 m/s 条件下的腐蚀速率测算值见表8、表9。

表8 原料中硫质量分数为2.86%时321 的腐蚀速率Table 8 Corrosion rates of 321 (the sulfur content is 2.86%)mm/a

表9 原料中硫质量分数为3.7%时321 的腐蚀速率Table 9 Corrosion rates of 321 (the sulfur content is 3.7%)mm/a

4.4 加强腐蚀监控

采用氢通量、定点测厚等方法,加强对材质偏低部位的腐蚀监控,增加检测频次,并考虑在流速较高的部位安装高温超声波检测点。同时,将VRDS 混合原料的酸值分析定期化,以便于更为准确地监控装置的环烷酸腐蚀。

5 结语

渣油加氢装置在处理高酸值原料油后,原料泵及管道都存在较严重的环烷酸腐蚀。通过原料调配、材质升级、工艺流程改造等方法,可以有效降低原料系统腐蚀隐患,保证生产装置的长期稳定安全运行。