机械结构中螺栓结合面动力学建模准确性分析

曹力,钟建琳

(北京信息科技大学 机电学院,北京 100192)

0 引言

机械结构大都是由各零部件在满足一定的功能、性能等要求情况下组合装配起来的,它们之间的连接部分称为结合面。结合面分为固定结合面和运动结合面,固定结合面主要有螺栓结合面、焊接面等,运动结合面主要有导轨滑块结合面、轴承结合面等[1]。机械结合部的存在会降低机器的刚度和增加阻尼,进而降低机床的固有频率。工程技术领域中,机床的模态分析通常使用有限元分析软件获取动态特性参数。

在有限元分析软件中,结合表面处理的精度将直接影响机床的固有频率。目前在有限元分析软件中处理机床结合面有弹簧阻尼单元法和虚拟材料法。弹簧阻尼单元法通过正确识别出弹簧刚度和阻尼来等效结合面动力学模型,虚拟材料法通过识别虚拟材料的属性(即弹性模量、泊松比、密度)来等效结合面动力学模型。

1 结合面动力学建模

下面以某床身螺栓结合面为例进行结合面动力学建模,床身用4 个M24 地脚螺栓与底座联接。

1.1 弹簧阻尼单元法

弹簧阻尼单元法是用弹簧和阻尼构成的动力学模型等效结合面动力特性,这是一个虚拟的等效模型,通过弹簧的刚度和阻尼的确定,即可对结合面之间的关系进行模拟,如图1 所示。

图1 弹簧阻尼等效结合面动力学模型

吉村允孝对结合面做了大量研究,提出了获取机械结合面刚度和阻尼的方法,即获取实际结合面的刚度和阻尼是对单位结合面的刚度和阻尼的积分[2]。

式中:pn为法向压力;k1(pn)为剪切方向上单位接触面积的等效弹簧刚度;c1(pn)为剪切方向上单位接触面积的等效阻尼;k2(pn)和c2(pn)为垂直方向上单位接触面积的等效弹簧刚度和等效阻尼;A 为结合面接触面积。

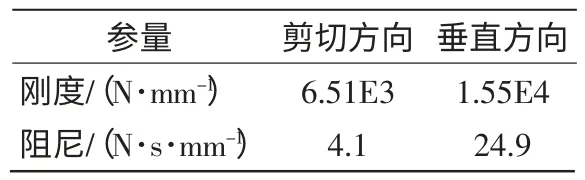

由吉村允孝的经验 图[3]与床身结合面的接触面积得到床身螺栓结合面的刚度和阻尼,如表1 所示。

表1 螺栓结合面剪切与垂直刚度阻尼

1.2 虚拟材料法

虚拟材料法是将结合面等效为一层虚拟材料,通过识别虚拟材料的弹性模量、泊松比以及密度来模拟结合面的动力学特性[4],如图2 所示。

图2 虚拟材料等效结合面动力学模型

虚拟材料的特性,即弹性模量、泊松比和密度可由以下式得出。

式中:D 为分形维数;ψ 为分形维数D 决定的参数;E′为当量弹性模量;G 为分形粗糙度参数;aL为微凸体的最大接触面积;ac为微凸体的临界接触面积;μ′为当量泊松比;E*为无量纲的虚拟材料弹性模量;G*x为无量纲的虚拟材料切变模量;ρ1、ρ2为两配合表面材料的密度;l1、l2为两配合表面实体的厚度。

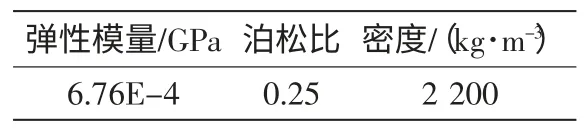

由虚拟材料理论计算式(5)、式(6)、式(7)得到虚拟材料的特性,如表2 所示。

表2 虚拟材料特性

2 计算模态分析

通过三维建模软件Pro/E 建立机床床身模型,在不影响其结构设计要求的前提下,简化床身模型,如退刀槽、螺纹、倒脚等。然后保存为通用格式文件,导入有限元软件ANSYS Workbench13.0 中进行预处理,采用Automatic进行网格划分,接触区域对网格进行细化,结合面用弹簧阻尼单元法与虚拟材料法这两种方法处理,建立某床身有限元模型,如图3 所示。床身材质为铸石,其弹性模量为300 GPa,密度为2 200 kg/m3,泊松比为0.2。

图3 床身有限元模型

2.1 采用弹簧阻尼单元法处理某床身螺栓结合面

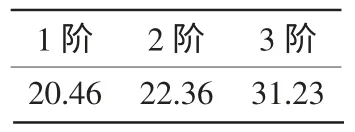

将表1 结合面刚度和阻尼赋予结合面上相应的弹簧单元,进行模态分析。得到其对应的前3 阶固态频率,如表3 所示。

2.2 采用虚拟材料法处理某床身螺栓结合面

将表2 虚拟材料的特性赋给结合面上虚拟材料,进行模态分析。得到其对应的前3 阶固态频率,如表4所示。

表3 有限元仿真弹簧阻尼单元法固有频率 Hz

表4 有限元仿真虚拟材料法固有频率 Hz

3 实验模态分析

为了验证计算模态分析的结果,采用锤击法对某床身进行实验模态分析,实验测试框图如图4 所示。

图4 实验测试框图

3.1 测点布置

根据床身结构尺寸,即不丢失模态又要反映床身结构特点为原则进行测点布置,本实验共有108 个测点,如图5 所示。

3.2 采样频率

在该实验中,采样频率为2.56 倍的分析频率,通过预实验中,采样频率4 的加速度传感器应设定在30 Hz,变时倍数采用4,其锤击采样频率为1 280 Hz,此时传递函数较好,相干性较高。

3.3 实验数据处理

实验模态分析中常用相干系数来判断测试的可靠性,当相干系数γ 不小于0.8 时,即认为传递函数估计是可信的[5]。在本次床身模态实验中,大部分测点的相干函数都是有效的。图6 为41 测点处的相干函数曲线。

图6 第41 测点幅频、相频、相干曲线图

3.4 模态试验分析结果

实验数据采集完成后,对数据进行变时基传递函数分析采用DASP 测试分析软件系统,得到实验固有频率,如表5 所示。

表5 模态实验前3阶固有频率 Hz

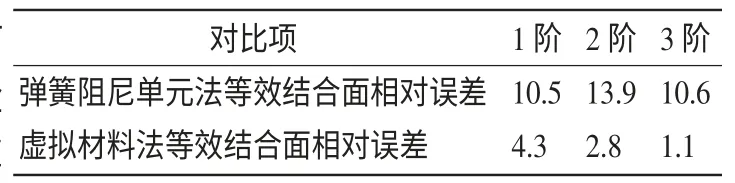

4 螺栓结合面准确度对比分析

对比上述用弹簧阻尼单元法和虚拟材料法处理螺栓结合面的计算模态分析与实验模态分析的结果,如表6 所示。

用弹簧阻尼单元法处理螺栓结合面固有频率的相对误差略高于虚拟材料法处理螺栓结合面固有频率的相对误差,因此,运用虚拟材料法等效螺栓结合面动力学模型精度更高。

表6 有限元仿真与实验测试结果之间的相对误差 %

5 结论

通过等效床身螺栓结合面动力学模型,分别采用弹簧阻尼单元法与虚拟材料法,将运用有限元软件分析所得的床身固有频率与床身实验模态分析得到的固有频率进行对比,发现虚拟材料法建模准确性更高。在分析带有螺栓结合面的复杂机械结构时,虚拟材料法是一种更好的等效螺栓结合面动力学模型的方法,有助于准确分析整体机械结构的固有频率。

[1]罗卫平.刚柔耦合机械系统的建模方法[J].金陵科技学院学报,2009,25(1):25-27.

[2]陈水胜,徐旭,华中平,等.XK2535 数控铣床动态性能研究[J].湖北工业大学学报,2013(2):99-101,112.

[3]廖伯瑜,周新民.现代机械动力学及其工程应用[M].北京:机械工业出版社,2003:222-226.

[4]黄开放,金建新.基于虚拟材料方法的螺栓预紧力模拟的研究[J].机械设计与制造,2012(8):148-150.

[5]蔡川,杨庆东,刘国庆,等.高精立式磨床立柱的动态特性分析与实验[J].机械工程师,2012(1):19-21.

[6]张波,陈天宁,虎恩典,等.数控车床分体式床身结合面参数优化识别及其动特性分析[J].现代制造工程,2004(6):91-93.