高温轴承钢滚珠早期失效原因分析

刘永宝,安浩俊,孔焕平,赵立新

(1.中航工业哈尔滨轴承有限公司,哈尔滨 150026;2.中航工业北京航空材料研究院,北京 100095)

0 引言

滚珠是轴承零件中的关键部件,轴承正常转动时,主要是滚动摩擦,所以对轴承表面完整性有很高的要求,尤其是航空轴承主要用在转速快、温度高等恶劣条件下,对轴承中滚珠的寿命提出了更高的要求,滚珠一旦出现损伤,对轴承的旋转精度产生严重影响。

某轴承在运行159 min 时出现异常,拆套后检查发现1 粒滚珠表面存在裂纹,内圈、外圈等处未见明显异常。滚珠材质为W9Cr4V2Mo,原材料冶炼及制造过程为:锻造→拉拔→热压成型(930℃,0.5 h)→光球→软磨→热处理(1 190 ℃真空热处理)→粗磨→细磨→精研。常见的滚珠失效主要有剥落、磨损、碎裂等,一般滚珠失效都是轴承的故障后引起。本研究通过外观观察、电镜观察、理化分析等工作,得出滚珠失效原因,为类似失效原因分析提供借鉴。

本次失效轴承运行时间较短,且较早的发现了滚珠表面缺陷,如果发现不及时,轴承再运行一段时间,该滚珠缺陷位置会形成大面积剥落,缺陷会跟着剥落一起脱落,造成剥落源丢失,可能导致对故障的根本原因造成误判,所以针对类似剥落现象要充分全方面考虑其剥落的根本原因。

1 分析过程

1.1 外观检查

滚珠表面可见一处长条状裂纹,中间宽、两头尖细,长度约为4.6 mm,最宽处约0.6 mm,裂纹表面呈浅灰色,其宏观形貌及局部放大见图1。

1.2 微观观察

滚珠裂纹呈长条状(图2)。对靠近裂纹端部的Ⅰ区进行观察。根据形貌特征,将Ⅰ区分为A、B、C 区。A 区表面光滑没有断口形貌,局部光滑表面有小坑,个别位置还存在挤压变形留下的条纹;B 区有明显断裂特征,表面有疲劳扩展产生的条带,A、B 区之间存在明显的分界线;C 区断裂特征明显,断口主要为韧窝(图3)。

图1 滚珠缺陷形貌Fig.1 morphology of the ball bearing defect

图2 缺陷低倍形貌Fig.2 Low-power appearance of the defect

对裂纹Ⅱ区进行观察,断口中心有明显的分界(图4a),对标记位置放大观察,发现其与ⅠA区表面状态相似均较光滑;其余位置断裂特征明显,存在疲劳条带(图4)。

1.3 裂纹表面成分分析

采用能谱仪对故障滚珠裂纹、完好球面进行成分分析,结果见表1。故障滚珠裂纹区含有O,含量较低,完好球面未检测到O 的存在。

1.4 金相组织观察

经金相显微镜观察,故障滚珠裂纹边缘组织与心部组织无差异,组织均为回火马氏体+碳化物(图5),淬回火组织符合JB/T 2850—2007 标准要求。

表1 能谱分析结果(质量分数/%)Table 1 EDS analysis results (mass fraction/%)

1.5 裂纹位置判定

该轴承滚珠采用热压成形,热压后会形成两极和一个环带,成品滚珠经50%盐酸水溶液,加热到80 ℃,洗30 min 后,可显现出两极,缺陷位于一个极的边缘,具体位置见图6。

1.6 硬度检测

滚珠的硬度检测结果见表2,硬度均匀,符合技术要求。

2 分析与讨论

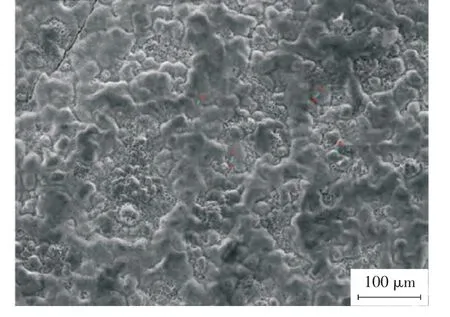

另取一粒相同批次滚珠模拟滚珠热压成型温度对滚珠进行加热处理:930 ℃保温0.5 h,空冷。处理后的滚珠表面生成一层氧化皮,颜色灰暗,无金属光泽。经放大观察,表面出现氧化形貌(图7)。与故障滚珠相比,试验滚珠热处理后的表面检测到大量O 元素,可达40%以上(表3)。

图3 Ⅰ区微观形貌Fig.3 Micro morphology of the zone Ⅰ

图4 Ⅱ区微观形貌Fig.4 Micro morphology of the zone Ⅱ

表2 硬度检测结果Table 2 Results of hardness tests

表3 能谱检测结果(质量分数/%)Table 3 EDS analysis results (mass fraction/%)

对故障滚珠进行微观观察,发现裂纹表面存在光滑平面形貌及较多小孔;并可见疲劳条带形貌,由疲劳条带的位置及特征可判断疲劳裂纹起始于光滑平面区。下面对缺陷性质及产生原因进行分析。

图5 滚珠淬回火组织形貌Fig.5 Microstructure of the steel ball

图6 缺陷存在位置Fig.6 Position of the defect

图7 成品滚珠热处理后形貌Fig.7 Appearance of ball after heat treatment

热压成型过程中产生的缺陷主要有:折叠、毛边裂纹。试验模拟滚珠热压成型温度对滚珠进行加热处理,处理后的滚珠表面生成一层氧化皮,其特征和滚珠表面的裂纹有很大不同:1)氧化皮颜色灰暗,无金属光泽,与呈浅灰色的裂纹形貌有很大不同;2)氧化皮O 含量远高于裂纹表面的O 含量。由此排除滚珠表面裂纹为热压成型过程中折叠缺陷的可能性。另外,如果分模面的毛边未切除干净,则容易导致在分模面(赤道)产生裂纹。而检查结果显示裂纹位于极点附近,由此排除滚珠表面裂纹为热压成型过程中毛边裂纹的可能性[1-2]。由以上分析可知,该缺陷不是热压过程中产生的,缺陷表面有明显的光滑平面及小坑形貌,根据其加工过程和存在的特点,可推测缺陷来源于材料原有的铸造孔洞缺陷。孔洞类缺陷是由于铸件在冷却凝固时所产生的液态收缩和凝固收缩远远大于固态收缩,并且在铸件最后凝固的位置得不到金属液的补充造成的[3]。孔洞类缺陷的存在使得构件有效承载面积减小,并产生缺口效应,造成局部应力集中,成为疲劳裂纹萌生源,孔洞类缺陷是严重影响材料力学性能和疲劳性能的主要因素之一[4-5]。

电渣熔炼起弧阶段(电渣锭尾部),电流电压波动较大,是一个电流电压由不稳定逐渐过渡到较稳定的阶段,在整个起弧过程中电流电压不稳定,尾部易造成偏析或发生夹渣现象。电渣熔炼热封顶阶段(电渣锭头部),是一个电流逐渐减小,电流电压由稳定向不稳定过渡的熔炼过程,所以头部质量也不稳定,容易出现成分偏析或缩孔现象,这是电渣熔炼过程的普遍现象。电渣锭在开坯中,头尾切除不净,从而会造成头部局部存在偏析或缩孔[6-7]。

由以上分析认为,裂纹表面小孔形貌为铸造孔洞缺陷,裂纹的产生与铸造孔洞缺陷有关。光滑表面的变形条纹是孔洞缺陷在锻造、拉拔等过程中发生的塑性变形痕迹。

4 结论

1)故障滚珠失效性质为疲劳开裂。

2)铸锭中的孔洞在后续加工过程中被拉长、压扁而保存下来,以微裂纹形式存在于钢材内部,由于其存在亚表面、接触应力较大区域,从而成为裂纹源,导致疲劳开裂。

[1]热处理手册编委会热处理手册(第二卷)[M].北京:机械工业出版社,1991:65-88.

[2]吕焱.锻造工艺学[M].北京:械工业出版社,1995:48-60.

[3]郭文芳.硅油风扇离合器转轴装配断裂失效分析[J].理化检验:物理分册,2013,49(2):130-132.

[4]张杰,陈继志,冯刚宪.铸件中孔洞缺陷对疲劳性能影响的研究进展[J].材料开发与应用,2011,26(5):83-87.

[5]徐志辉,杜希刚,张守丰,等.HT250 铸件表面孔洞缺陷分析[J].失效分析与预防,2011,6(4):229-231.

[6]钟群鹏,田永江.失效分析基础[M].北京:机械工业出版社,1989:52-74.

[7]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,1989:405-420.