主成分分析在飞机多层结构层间腐蚀脉冲涡流检测中的应用

李朝夕,付跃文,邹国辉

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

由于飞行时间和气候条件的影响,在飞机机身多层铆接结构层间会发生腐蚀,尤其是服役期过长的老龄飞机,由此而发生故障的概率明显增加。近期快速发展起来的脉冲涡流检测技术(Pulsed Eddy Current,PEC)由于包含了从直流到高频(高频一般为几十到几百kHz)的很宽的频谱,不同频率形成的涡流在金属中具有不同的渗透深度,能够一次扫描检测多层结构不同深度的缺陷,因此受到研究界的重视,并已有部分应用[1-6]。在提取PEC 信号的特征值时,最常用的是峰值高度、峰值时间和过零时间[7]。这些特征值可对多层结构层间缺陷进行定位和定量[8],但是这2 个特征值容易受到提离效应和其他噪声的影响,应用中发现不足,为此国内外学者研究通过其他特征量改善缺陷的检测及分类。

主成分分析法(Principle Component Analysis,PCA)是一种将多个变量通过线性变换以选出较少个重要变量的多元统计方法[9],近年来被用来探索在PEC 方面的应用效果。2003年,Sophian等[6]利用PCA 方法对表面和亚表面裂纹以及壁厚变化进行了研究,发现比传统的时域响应峰值分析具有更好的缺陷识别能力。G.Y.Tian 等[10]在2005年提出了一种分级的基于小波变换的PCA 新方法,发现小波和PCA 的联合分析能够得到比传统方法更好的缺陷类型的分类结果。2010年,J.Kim 等[11]提出了一种利用PCA 和K-means算法对飞机机身铆钉根部不同深度和大小裂纹的自动检测和分类技术,结果表明其试验系统能够检测深度在10 mm 以上的1 mm 裂纹,并且提出基于PCA 和K-means 算法的图像数据自动分类技术具有对铆钉头下面裂纹进行检测和定量的潜力。2012年有了新的进展,S.Hosseini 等[12]应用时频分析方法,对三层金属结构中不同深度不同位置的腐蚀缺陷进行了分析,并利用PCA 和Kmeans 算法对缺陷进行了分类,能够对各层腐蚀分布进行自动定位。

在上述研究中利用PCA 方法进行缺陷的分类和识别时,没有考虑提离效应的影响,尽管文献[6]提及了应考虑提离。然而,在实际的飞机机身检测中,由于机身表面的不平整以及涂层厚度变化等因素影响,提离效应成为不可避免的因素[13]。提离变化引起的信号变化与缺陷引起的信号变化在时域内具有相似性,所以利用PCA 方法时,对提离效应进行研究不可少,否则该种方法在实际检测中的实用性就很受限。本研究将PCA 方法用于脉冲涡流检测时,考虑提离的影响,以便全面评估PCA 方法的作用。在使用该方法时,与K-means 聚类算法进行了结合。

1 实验系统

1.1 脉冲涡流检测平台

脉冲涡流检测平台主要由脉冲信号发生器、探头、被检试样和数据采集卡及PC 机采集程序5部分组成(图1)。使用脉冲信号发生器产生脉冲方波。本研究中使用了50 Hz 方波脉冲,同步触发方式使用下降沿触发。试验探头由激励线圈、铁氧体磁芯、TMR 磁传感器3 部分组成。激励线圈用来在被测试样中产生涡流,铁氧体用于引导聚集磁场,TMR 磁敏传感器置于线圈中央下方用于检测磁场。激励线圈采用圆柱形线圈:外径24 mm,内径14 mm,高8 mm。

采用NI USB6356 数据采集卡进行数据采集,采样频率500 kHz,A/D 分辨率16 bit。在上位机PC 上,采用Labview 软件显示和保存实验数据。

图1 脉冲涡流检测平台实物图Fig.1 Physical figure of PEC testing platform

1.2 多层金属铆接结构缺陷试样

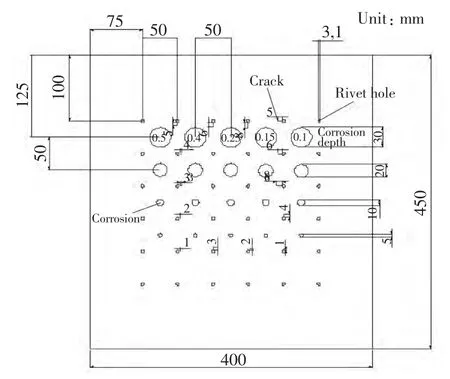

本试验使用的试样为模拟飞机机身的多层铆接铝结构。试样整体几何尺寸为450 mm ×400 mm×15 mm(长×宽×高),每层铝板厚度为1.5 mm,共10 层,将10 层铝板用带螺纹的铆钉和螺栓紧密连接,缺陷试块可放在不同的深度。在一块铝板上加工了腐蚀和裂纹两种缺陷。腐蚀为圆形腐蚀,直径分别为30、20、10、5 mm,深度分别为0.50、0.40、0.25、0.15、0.10 mm。腐蚀缺陷的尺寸为直径和深度的不同组合。本试验所研究的是层间腐蚀缺陷,试验中所使用的各腐蚀缺陷实际加工后的尺寸为30 mm×0.51 mm,30 mm ×0.40 mm,30 mm × 0.26 mm,30 mm × 0.17 mm,30 mm×0.08 mm,20 mm×0.52 mm。缺陷试样的设计如图2。

2 试验方法和步骤

将厚度已知的硬塑料薄层放在探头和试样之间产生提离。第一层腐蚀放置在铆接后试样第一层的底部,第二层腐蚀放置在第二层顶部,第三层腐蚀放置在第三层顶部。

共进行纯提离、纯腐蚀、腐蚀加提离3 种类型的试验。变化提离和腐蚀尺寸及深度,提取差分信号作为主成分分析的输入数据。

图2 缺陷试样的设计图Fig.2 Blueprint of the defect block

对于以上3 种类型的试验通过以下步骤来实现:

1)纯提离信号采集。探头放在试样无缺陷处,首先采集一个参考信号,并保存,然后采集提离高度0~0.9 mm,间隔为0.1 mm 的提离信号,并分别保存。

2)纯腐蚀信号采集。当腐蚀缺陷放置在第一层时,首先,将探头放在试样无缺陷处采集一个参考信号,并保存,然后移动探头至不同腐蚀缺陷上方,找到差分信号幅值最大的位置,采集此时的信号并保存。按照此方法,采集和保存腐蚀缺陷放置在第二层和第三层时的信号。

3)腐蚀加提离信号采集。按照2)所述方法,将探头分别提离不同的高度后再进行采集和保存即可。

4)分别提取3 种类型数据的差分信号,做为PCA 算法的输入,通过计算得出各个主成分,提取前3 个主成分(第一主成分W1,第二主成分W2,第三主成分W3)用于识别不同类型的信号。

5)在部分试验数据处理中,利用从PCA 提取的主成分W1、W2、W3,应用K-means 算法对信号进行分类。

3 试验结果和分析

图3 给出了纯提离和其他不同类型信号的PCA 分布。纯提离的标号1~6 分别代表提离高度0、0.1、0.3、0.5、0.7、0.9 mm。由图3 可知,纯提离信号的PCA 分布轨迹近似平行于W1 轴且W2 的值近似等于0,而其他信号(纯腐蚀信号和腐蚀提离混合信号)的分布轨迹与W1 有一定的夹角且W2 的值大于0。可以看出,纯提离信号可以与其他信号显著分离开来,利用PCA 能够实现对纯提离信号的识别。

图3 纯提离信号和其他信号的PCA 分布Fig.3 PCA distribution for Pure lift-off and other signals

对于一个未知的检测信号,如果已判断出它不是纯提离信号,那么对信号进一步的判断就显得必要,为此进行了进一步的实验。

图4 给出了不同深度不同大小的纯腐蚀缺陷信号的PCA 分布。可以看到,不同层纯腐蚀的分布轨迹具有不同的方向且其与W1 轴的夹角随着腐蚀深度的增加而增大,因此通过PCA 方法可以将不带提离时的纯腐蚀信号的深度识别出。

图4 不同深度纯腐蚀信号的PCA 分布Fig.4 PCA distribution for different layer pure corrosion signals

图5 中给出了带提离的腐蚀信号和不同深度的纯腐蚀信号的PCA 分布。图中可以看到第三层腐蚀+提离0.1 mm 混合信号与第一层纯腐蚀信号在空间中的分布轨迹容易产生混淆,表明带提离腐蚀和纯腐蚀这两种信号不能准确的识别。

图5 纯腐蚀和腐蚀提离混合信号的PCA 分布Fig.5 PCA distribution for pure corrosion and lift-off-corrosion signals

图6 是K-means 分类图,每一个圆内的样本代表一种信号,圆的圆心是K-means 聚类簇的质心,半径大小根据具体需要设置。可以看到纯提离信号分布在图形的最右边,且分布范围很窄;纯腐蚀信号分布在图形的最左边,且沿W3 轴方向从上到下依次是第一层腐蚀,第二层腐蚀和第三层腐蚀;腐蚀提离混合信号分布在图形的中间,且沿W3 轴方向从上到下依次是提离0.2、1.5 mm。图6 表明,可以将纯提离信号与其他信号区别开来,但纯腐蚀信号和腐蚀提离混合信号在某些区域有混淆,如图中的第三层腐蚀和第二层的带提离腐蚀。

图6 基于PCA 的K-means 分类Fig.6 Classification of PCA output for different signals using K-means clustering

4 结论

1)纯提离信号的PCA 轨迹的线性度近似于100%,与其他类型信号的分布轨迹具有明显差异,能够识别纯提离信号。

2)不同层纯腐蚀信号具有不同的走向,PCA方法能够识别第一层1 mm、第二层1.5 mm、第三层3.0 mm 处的腐蚀缺陷。

3)将PCA 提取的主成分作为K-means 聚类器的输入,能够成功地将纯提离信号与其他信号区别,分类成功率为100%;但纯腐蚀信号和腐蚀提离混合信号不能完全分离,且提离越大,分类的成功率越小。

[1]耿荣生,郑勇.航空无损检测技术发展动态及面临的挑战[J].无损检测,2002,24(1):1-5.

[2]Smith R A,Harrison D J.Hall sensor arrays for rapid large-area transient eddy current inspection[J].Insight-non-destructive Testing and Condition Monitoring,2004,46(3):142-146.

[3]Smith R A,Edgar D,Skramstad J,et al.Enhanced transient eddy current detection of deep corrosion[J].Insight-nondestructive Testing and Condition Monitoring,2004,46(2):88-91.

[4]He Y,Luo F,Pan M,et al.Pulsed eddy current technique for defect detection in aircraft riveted structures[J].NDT & E International,2010,43(2):176-181.

[5]Horan P,Underhill P R,Krause T W.Pulsed eddy current defection of cracks in F/A-18 inner wing spar without wing skin removal using modified principle component analysis[J].NDT&E International,2013,55(2):21-27.

[6]Sophian A,Tian G Y,Taylor D,et al.A feature extraction technique based on principle component analysis for pulsed eddy current NDT[J].NDT & E International,2003,36(1):37-41.

[7]Bieber J A,Tai C,Moulder J C,et al.Quantitative assessment of corrosion in aircraft structures using scanning pulsed eddy current[C]// Review of Progress in Quantitative Nondestructive Evaluation,San Diego,CA,1998,17:315-322.

[8]徐平,罗飞路.多层金属结构腐蚀缺陷脉冲涡流检测技术研究[J].自动化仪表,2007,28(11):25-28.

[9]Jolliffe I T.Principle component analysis[M].Springer Series in Statistics,2002:1-20.

[10]Tian G Y,Sophian A,Taylor D,et al.Wavelet-based PCA defect classification and quantification for pulsed eddy current NDT[J].IEEE Proceedings-science,Measurement and Technology,2005,152(4):141-48.

[11]Kim J,Yang G,Udpa L,et al.Classification of pulsed eddy current GMR date on aircraft structures[J].NDT & E International,2010,43(2):141-144.

[12]Hosseini S,Lakis A A.Application of time-frequency analysis for automatic hidden corrosion detection in a multilayer aluminum structure using pulsed eddy current[J].NDT & E International,2012,47(2):70-79.

[13]Safizaden M S,Lepine B A,Forsyth D S,et al.Timefrequency analysis of pulsed eddy current signals[J].Journal of Nondestructive Evaluation,2001,20(2):73-86.