大型轮船曲轴推力盘开裂分析

张恒磊,杜风贞,朱其芳,张红菊,李 璞,张东晖

(北京有色金属研究总院,北京 100088)

0 引言

在大型轮船的工作中,螺旋桨产生的推力通过尾轴、中间轴再由推力盘传递给位于推力盘两侧的推力块从而将推力传给船体。推力盘的失效将直接导致轮船失去动力,甚至产生灾难性的后果,因此推力盘的定期检查及维修工艺控制非常严格。某大型船用柴油机曲轴推力盘在高速运转过程中因机械摩擦温度急剧升高,磨损严重,且设备舱进水,在热胀冷缩的作用下,推力面产生放射状裂纹,部分裂纹深度较深。为继续使用该推力盘,必须进行修补。修补时首先对推力盘进行第一次表面加温退火处理,退火工艺如图1 所示。然后采用碳弧气刨的方式将所有裂纹清除,进行着色探伤,未发现其他裂纹后对推力面进行补焊,焊接以冷却后结合敲击法同时进行。为消除推力盘焊后内应力,进行第二次表面加温退火,退火工艺与第一次相同。补焊完成后对推力面运用自制专用工具进行铣磨,铣刀每次进给量根据现场实际情况控制在0.1~0.5 mm,推力盘在铣削过程中发生开裂。

1 理化检验

1.1 宏观分析

推力盘沿径向贯穿性开裂,裂纹起源于铣切加工最后一刀的位置,位于推力盘半径的2/3 处,裂纹呈现出二次开裂的特征,一直开裂到中心轴。裂纹由推力面一侧开始发展,朝向背面开裂(图2),开裂后在推力面的表面可以看到补焊金属有明显的塑性变形痕迹,说明焊缝金属具有一定的塑韧性,其他区域裂纹未见塑形变形痕迹,为宏观脆性开裂。将裂纹打开后发现,最先开裂的“耳”型裂纹有黑色和暗黄色的氧化色(图3),可以推断该裂纹经过加热,且加热前有过水生锈的痕迹。

图1 退火工艺Fig.1 Process of annealing

图2 推力盘开裂位置Fig.2 Fracture position

图3 断口宏观形貌Fig.3 Macro morphology of fracture

1.2 化学成分分析

推力盘为国外生产且年代久远,未能查到相关检测标准及依据,样品中各元素化学成分的含量见表1,其大致相当于国内牌号35CrMo,钢中含0.12%的V 元素,V 作为微合金化元素,其在钢中主要起到沉淀强化的作用[1]。失效样品中酸溶铝的含量为0.005%(质量分数),对钢的组织性能影响不大。

1.3 N 含量测试

对推力盘进行氮含量测试,结果为9.0 ×10-5。氮含量相对较高,含钒钢在冷却过程中,N的存在有利于V 的沉淀析出,从而提高钢的强度,降低冲击韧性[2]。

表1 实验材料的化学成分(质量分数/%)Table 1 Composition analysis of experimental steels (mass fraction/%)

1.4 力学性能测试

推力盘的力学性能检测结果如表2 所示,对照国内船舶行业标准CB/T 1159—1998《轴系锻件技术条件》,该推力盘的抗拉强度(Rm)、屈服强度(Rp0.2)与伸长率(A)均满足标准要求。

但是考虑到推力盘修补开裂的时间为冬季,当时船舱底部最低盘境温度接近0 ℃,因此分别作了20 ℃与0 ℃的冲击试验,该失效样品20 ℃的冲击功满足CB/T 1159—1998 的要求,但0 ℃的冲击功相对20 ℃时降低了30%~50%,此时材料整体脆性较大,韧性较差。

推力盘不同部位的布氏硬度值分布均匀且均满足CB/T 1159—1998 的要求。

在断口附近取跨焊缝试样,检验由母材到焊缝维氏硬度的变化(图4),热影响区和焊缝的硬度均高于母材,热影响区最高。焊缝金属的硬度为HV 317,母材为HV205,热影响区最高处可达HV 431,焊接产生的热影响区的宽度大约为2 mm 左右。

表2 力学性能试验结果Table 2 Results of chemical properties

图4 由母材到焊缝维氏硬度的变化Fig.4 Variation of vicker hardness from base metal to weld metal

1.5 金相组织观察

推力盘金相组织形貌如图5 所示。在裂纹附近的母材上发现有氧化物夹杂和硫化物夹杂,非金属夹杂物分布较严重的视场如图5a 所示,根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对非金属夹杂物评级为A 类细系0.5 级,D 类细系1.5 级,符合CB/T 1159—1998 中均小于3 级的要求。

图5 推力盘夹杂物分布及不同部位的微观组织形貌Fig.5 Non-metallic distribution and microstructure of different parts of the thrust plate

由推力盘母材到焊缝组织的变化,如图5b~图5d 所示,推力盘母材组织为珠光体+铁素体,局部存在混晶现象,珠光体团大小分布不均,最大直径可达150μm;焊缝组织为铁素体+贝氏体,存在轻微的偏析组织形态,对于大型结构钢锻件属正常现象;热影响区存在淬火现象,有片状马氏体的生成,同时含有少量的铁素体和贝氏体组织。

1.6 断口观察

图6 为推力盘断口形貌。裂纹呈现二次开裂的特征,“耳”型裂纹源区有黑色与暗黄色的氧化色,说明该部分断面经过了较高温度的加热氧化,并且在加热前存在断面过水氧化现象,裂纹扩展区存在结晶状小刻面和“放射状“花样,为典型的解理类断裂断口的宏观形貌特征[3](图6a)。

宏观为暗黄色的区域在微观上存在“泥纹状”花样(图6b),呈现氧化腐蚀的痕迹,钢铁材料断裂面在水膜作用下产生水锈,然后在加热时水锈受热脱水分解而形成的显微形貌。裂纹扩展区在微观上有明显的河流状花样(图6c),为脆性解理断裂。在焊接热影响区有沿晶断裂的痕迹(图6d)。

图6 断口形貌Fig.6 Appearance characteristics of fracture

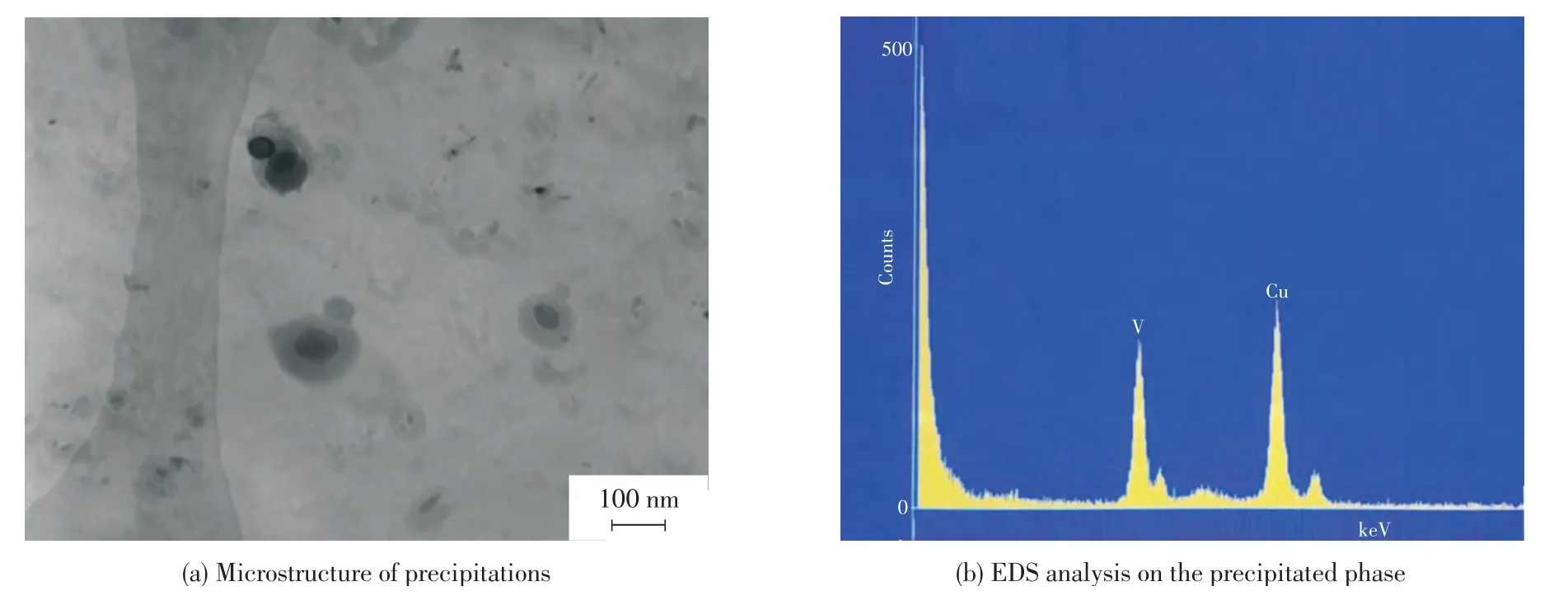

1.7 透射观察

经过化学分析测试可知失效样品中含V,为了观察V 的析出相析出状态,对样品进行了透射电镜的观察。利用碳复型方法,萃取样品中的第二相粒子,将基体腐蚀后利用铜网捞取碳膜,利用透射电镜对碳膜进行观察。

图7a 为析出相微观形貌。在冷却过程中铁素体基体上有大量析出相的析出,析出相尺寸大小不一,有相当一部分尺寸超过100 nm,通过能谱分析可知析出相为V 的碳氮化物(Cu 的来源为捞取碳膜的铜网)(图7b)。析出相的大量析出,提高材料的屈服强度,而降低其冲击韧性,尤其是超过100 nm 的析出相的大量析出,会大幅度降低材料的冲击韧性[4]。

图7 析出相的透射电镜观察Fig.7 Precipitated phase observed by TEM

2 讨论

推力盘的各项室温力学性能虽都满足要求,但是通过化学成分检测与透射电子显微分析的证实,微合金元素V 的存在,使得钢在由奥氏体向为铁素体转变时,析出V(C,N)沉淀颗粒,且母材中N 的含量较高,在冷却过程中有利于V(C,N)的析出,其在钢中起到强烈的沉淀强化作用的同时降低了钢的冲击韧性,尤其是尺寸较大的析出相对冲击韧性的损害较大,使得0 ℃材料的低温冲击韧性值偏低。

试验钢的碳当量值为0.708%,当碳当量值大于0.4%~0.6%时,冷裂纹的敏感性将大幅提高,材料的可焊性能极差[5],在这种条件下,焊接难度极大,危险性极高,且补焊前必须进行200~350 ℃的预热,焊后应立即进行热处理。预热温度在厚度方向的均匀性和在焊缝区域的均匀性,对降低焊接应力有着重要的影响,如果预热不均匀,不但不减少焊接应力,反而会出现增大焊接应力的情况[6]。该推力盘在补焊时受现场条件的限制未进行相应的焊前预热及焊后热处理,材料焊后容易开裂,补焊工艺存在一定的缺陷。

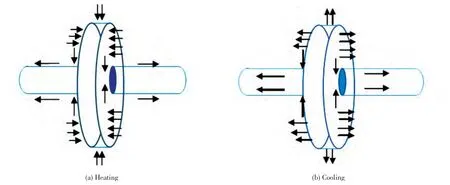

该推力盘在修理过程中采用表面感应加热方式(图8),在加热的过程中,推力盘的表面受热,然后由外向内传递,通过中心轴将热量传递出去,而且中心轴直径较大,传递热量的速度较快,因此在加热过程中推力盘外侧温度高,而中心温度较低,由外到内形成较大温度梯度,于是外层与心部产生不均匀膨胀变形,引起外层与中心之间产生互相牵制的温度应力,外层的温度高、膨胀大,但是其膨胀受到中心部分约束,于是在表层引起的温度应力为压应力;而中心温度低、膨胀小,但是其受到表层的牵制作用,促其膨胀以保持材料的连续性,于是在心部产生的温度应力为拉应力[7]。反之,在冷却降温过程中,外部温度较高温差较大,在一定冷速条件下不断降温,推力盘外部由压应力逐渐转变为拉应力,内部轴的冷却速度较慢,由径向的拉应力逐步转变为压应力,这就是其热循环应力的生成;因此,要想完全消除热应力应该从轴心部位加热,或者对轴和推力盘整体加热及整体冷却,才能改变此种热应力状态,由于推力盘加热条件受限,现场操作从心部加热的及整体加热和冷却的热处理方式非常困难。因此在随后的补焊过程中存在极大的危险性。

图8 推力盘加热及冷却过程的热循环示意图Fig.8 Thermal cycling during the heating and cooling process of the thrust plate

在修理过程中,推力盘在第一次加热退火后就没有再接触过水;因此,“耳”型裂纹只有在第一次加热前产生,才有可能形成黑色的氧化色与暗黄色的水锈痕迹,因此该裂纹属于陈旧性裂纹,即在推力盘运行过程中产生的老裂纹,且在随后的清除过程中并未完全清除,该裂纹的存在破坏了材料的连续性和均匀性,由断裂力学的理论可以知道,随着应力或裂纹尺寸的增大,在裂纹尖端由于应力集中而应力迅速增大,裂纹尖端的一定范围内应力率先达到了材料的断裂强度,裂纹便失稳扩展而导致材料的断裂[9]。因此,当宏观裂纹存在时,工作应力较低甚至远低于屈服极限的情况下便可能发生脆性断裂。

经过两次加热后,在推力盘的切向累积了较高的热拉应力,当铣刀铣去搭接在裂纹上方工作表面的焊接层时,起固定粘连作用的熔焊金属层反向紧固作用的拉力降低或消失,陈旧性断口作为新的裂纹源,在切向拉应力作用下,最终导致推力盘产生脆性崩裂,形成该断口形貌。

因此,该推力盘理想的修理状态应采用整体加热冷却模式来消除应力和降低硬度,剔除裂纹后焊接修补也应该将工件加热到200~350 ℃后方可施焊,焊接完成后整体放入到炉内作整体去应力退火,达到完全修复的目的。

3 结论

1)修补工作未完全消除的陈旧性裂纹的存在使得裂纹前沿形成应力集中,是推力盘产生崩裂的裂纹源头,属于本次推力盘崩裂的主要原因。

2)失效推力盘的各项力学性能指标虽然符合轴系材质的标准,但其低温冲击韧性较低,此时进行补焊,材料本身脆性较大,加之补焊过程未进行预热,因此修补过程危险性极大。

3)修补过程中加热方式不当产生的热应力为推力盘最后开裂提供了动力。

[1]杨才福,张永权.钒氮微合金化技术在HSLA 钢中的应用[J].钢铁,2002,37(11):42-47.

[2]方芳.C、N 含量对钢中V(C,N)析出行为的影响[D].北京:钢铁研究总院,2009:15-18.

[3]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2004:125-126.

[4]雍岐龙.钢铁中的第二相[M].北京:冶金工业出版社,2006:211-216.

[5]张文钺.焊接冶金学[M].北京:机械工业出版社,2002:189-201.

[6]李亚江,张永喜,王娟,等.焊接修复技术[M].北京:化学工业出版社,2005:97-82.

[7]李维特,黄保海.热应力理论分析及应用[M].北京:中国电力出版社,2004:32-36.

[8]钱旭瑞,薄国公.海洋平台30CrMo 调质钢管的焊接[J].现代制造技术与装备,2010(6):29-30.

[9]黎振兹.工程断裂力学基础[M].湖南:中南工业大学出版社,1990:75-80.