天然气牵引车车架轻量化研究

史朝军 ,张胜兰 ,杨启梁 ,刘宗晟

(1.武汉科技大学 汽 车与交通工程学院,湖北武汉430081;2.湖北汽车工业学院 汽 车工程学院,湖北十堰442002)

车架作为装配基体和承载基体,其作用是支撑和连接汽车的各总成零部件,同时承受着传递给它的各种力和力矩,它的刚度、固有频率对于车辆的操纵性以及NVH 具有重要意义。传统的车架设计主要依靠设计者经验或者通过参考同类车型的结构进行设计,现在随着有限元分析与优化设计技术的不断发展,其优越性不断凸显,包括车架在内的越来越多的汽车零部件用其进行结构设计。拓扑优化[1]以材料分布为优化对象,可以在均匀分布材料的设计空间中找到最佳的分布方案。尺寸优化以结构件的板厚为设计变量,通过优化计算,可以找到最佳的板厚组合方案。近年来越来越多的研究者应用拓扑优化和尺寸优化技术对汽车结构进行轻量化研究,并取得了较理想的结果。

本文以某公司生产的天然气牵引车车架为原型,以原车架各项性能指标为基础,应用基于OptiStruct的拓扑优化和尺寸优化技术对原车架进行了轻量化研究,最终设计所得的车架在总体性能上优于原车架,并实现了减重。

1 OptiStruct 优化设计的数学基础[1]

优化设计有三要素,即设计变量、目标函数和约束条件。设计变量是在优化过程中发生改变从而提高性能的一组参数。目标函数就是要求最优的设计性能,是关于设计变量的函数。约束条件是对设计的限制,是对设计变量和其它性能的要求。

优化设计的数学模型可表述为

最小化(Minimize):f(X)=f(x1,x2,…,xn)

约束条件(subject to):

式中:X=(x1,x2,…,xn)是设计变量,在本文中为车架零件的板厚;f(X)是目标函数,在本文中为车架的总重量;g(X)是不等式约束,h(X)是等式约束,在本文中为车架的性能指标,如刚度、强度及主要模态频率等;L 指下限,U 指上限。

车架结构如图1所示,车架材料为16MnL,其弹性模量为201×105MPa,泊松比为0.3,密度为7.9×10-9t·mm-3,材料的屈服强度为350 MPa。车架在静态工况下,车架承受的质量有发动机、变速器、驾驶室、天然气罐等。将这些质量转化成重力按集中载荷的形式施加在相应位置,建立车架的有限元模型,有限元模型由497033 单元和208373个节点组成,以二维壳单元为主,悬架吊耳和挂板用四面体单元模拟。计算了车架在弯曲和左前轮悬空工况下的应力。

图1 原牵引车车架的结构图

弯曲工况下车架的最大应力为132.2 MPa,发生在车架前吊耳与车架连接处,车架材料的许用应力为350 MPa,满足该工况下的强度要求且有较大的安全系数。左前轮悬空的扭转工况的最大应力为221.1 MPa,发生在车架的右前吊耳与车架纵梁的连接处,满足该工况下车架强度要求且有较大的安全系数。

1.1 原牵引车车架刚度分析

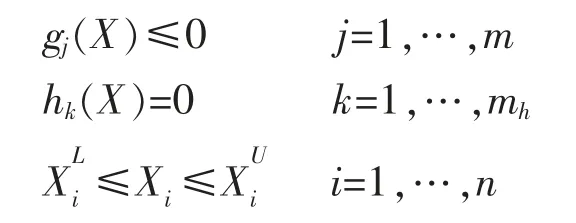

1.1.1 弯曲刚度的分析

计算弯曲刚度时,约束前后桥在车架纵梁上的竖直投影点的位移,前桥约束第1、2、3、4、6 自由度(1为x方向的移动自由度;2为y方向的移动自由度;3为z方向的移动自由度;4为x方向的旋转自由度;5为y方向的旋转自由度;6为z方向的旋转自由度;),后桥约束第3 自由,在前后约束点中点处施加一垂直向下的集中力F,让车架模拟简支梁的结构产生纯弯曲变形[2],如图2所示。

图2 车架弯曲刚度计算示意图

弯曲刚度的计算公式:

式中:CB为弯曲刚度,N·mm2;F为集中载荷,N;a为轴距,mm;f为载荷作用处的挠度,mm。

当F为1000N时,车架载荷作用点的最大挠度f为8.5×10-2mm,该车的轴距 a为4537 mm,将各值代入式(1)得到弯曲刚度 CB为2.237×1013N·mm2。

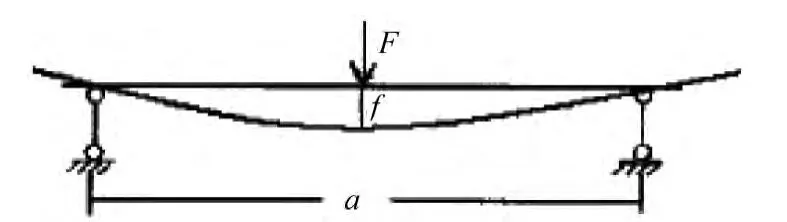

1.1.2 扭转刚度分析

计算车架扭转刚度时,于后桥在车架右纵梁上的竖直投影点处施加垂直向上的载荷F,约束车架前桥在车架左右纵梁的投影点和后桥在左纵梁上的竖直投影点,让车架产生纯扭转变形,如图3所示。

图3 车架扭转刚度计算示意图

车架刚度的计算公式为

式中:Cr为车架扭转刚度,N·mm/(°);L为力臂,mm;F为集中载荷,N;h为挠度,mm。

当F为1000N时,车架前部载荷作用点的最大挠度hmax为3.02mm,扭转力臂L为917mm,根据式(2)可得,车架扭转刚度为4.022×106N·mm/(°)。

1.2 原牵引车车架自由模态分析

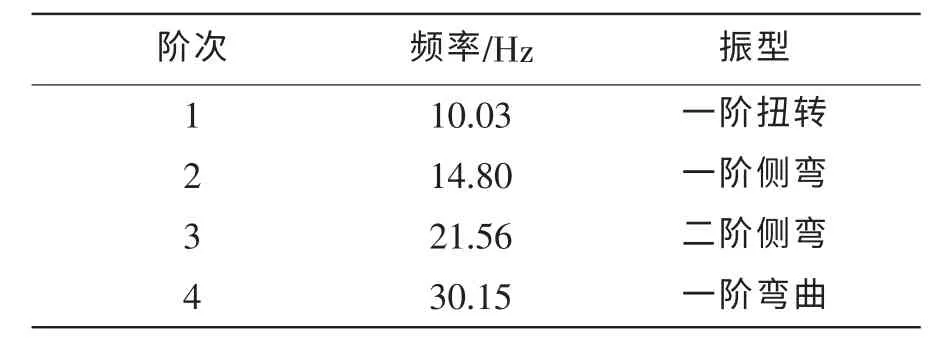

根据建立的有限元模型,用RADIOSS 进行求解,提取车架的前4阶自由模态。车架的各阶固有频率值以及各阶振型如表1所示。

表1 车架的各阶频率值以及各阶振型

从整车振动的角度考虑,车架低阶主要振型(一阶弯曲和一阶扭转)应控制在3~35Hz之间。由以上计算结果可见,该车架前4阶固有频率刚好在要求的频率范围内,能够在较大程度上避免共振现象的发生[3-4]。

1.3 车架拓扑优化模型建立

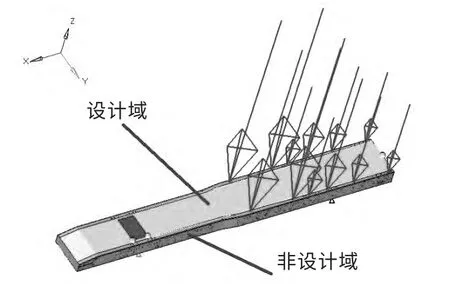

为了获得新的车架拓扑优化材料分布图,对车架有限元模型进行重新建立。按原车架尺寸建立纵梁二维壳单元模型,设定为非设计域;车架纵梁之间用二维壳单元填充,设定为设计域[5]。非设计区域与设计区域的材料均为16Mnl。非设计区域的板厚定义为14 mm,设计区域的板厚定义为10 mm。以刚度最大为目标,以整体体积分数小于0.15为约束。为使拓扑优化结果易于工程应用,添加左右对称约束,限定最大、最小成员尺寸分别为100 mm、500 mm。车架拓扑优化模型如图4所示,结果如图5所示。

图4 拓扑优化设计空间

1.4 拓扑优化结果分析及车架结构改进

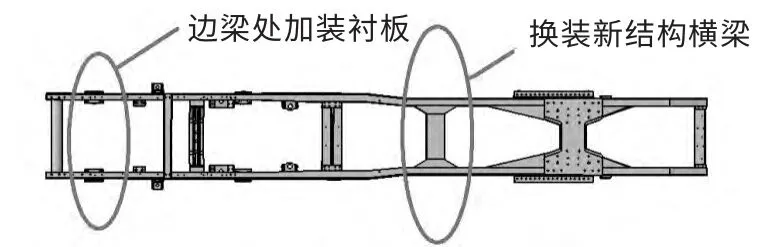

1)弯曲和纯扭转工况的拓扑优化材料分布特点在弯扭组合工况拓扑结果中有所体现,弯扭组合工况所得材料分布结构更加合理,因此以弯扭组合工况拓扑优化结果来指导原车架的改进设计。

2)在车架前部优化出了一个X型横梁,考虑到动力总成的布置,此处无法布置X型横梁。同时考虑到动力总成与车架连接后,将两根纵梁连接在一起,在一定程度上起到了X型横梁的作用。

3)在车架中部优化出了2个 X型横梁,考虑安装在此位置的天然气瓶框架可以起到横梁及X型横梁的作用,因此将原车架天然气瓶安装部位后的横梁换成X型横梁。

4)根据拓扑优化和静力分析结果发现,原车架前吊耳处刚度不足局部应力较大,因此在此处增加一对衬板。改进后的车架结构如图6所示。

图6 改进后车架结构

2 改进车架尺寸优化

车架完成改进设计后,还需对新车架进一步地精细设计——尺寸优化,以满足轻量化的要求。

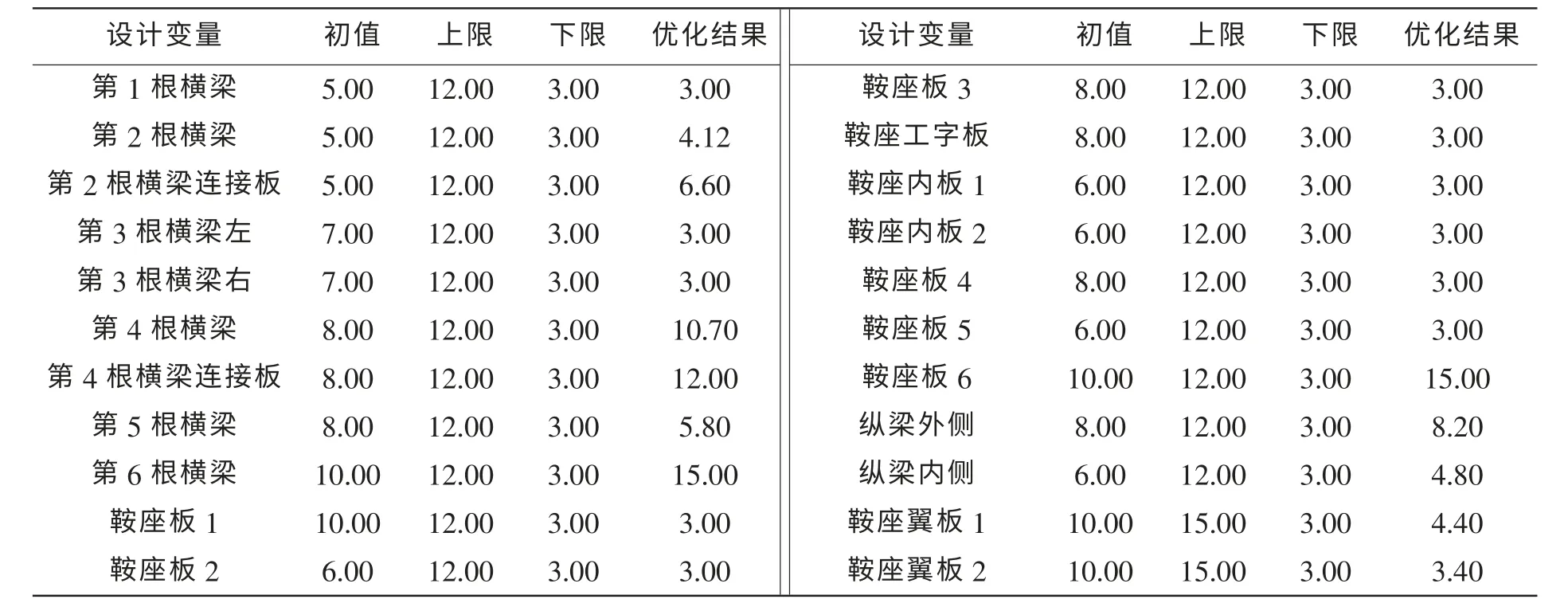

2.1 尺寸优化的三要素

1)目标 优化的目的是使车架总质量尽可能轻,因此以车架总质量最小为目标。

表2 设计变量及优化结果

2)约束以弯曲和扭转刚度为约束。以刚度为约束的尺寸优化是以不牺牲车架的刚度为前提,因此要求新车架优化后的刚度不低于原车架的刚度。将刚度要求转化为挠度来进行约束,参考原车架的刚度,要求刚度分析时弯曲工况下的最大挠度不大于3.334 mm,车架扭转的挠度不大于5.643 mm。

3)设计变量 车架的弯曲刚度主要受其纵梁的影响,扭转刚度主要受其横梁的影响,故选取车架上2根纵梁和5根横梁以及衬板和横梁纵梁连板为设计变量,对其厚度进行优化。

2.2 尺寸优化及结果

在软件中定义好尺寸优化三要素后,经过OptiStruct 9次迭代计算并最终收敛,完成优化过程。设计变量及优化结果见表2。

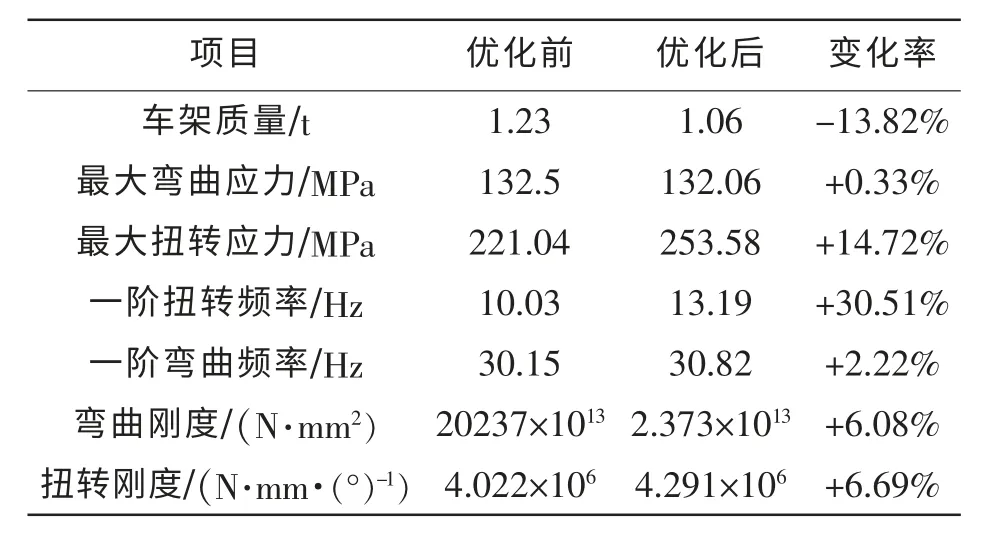

3 新车架与原车架性能的比较

按照与原车架相同的边界条件对新车架进行强度、刚度和模态分析,并与原车架进行比较,比较结果见表3。从表3可以看出,最大弯曲应力在材料许用应力范围内有小幅增加,但仍在材料的许用应力范围内,车架其他特性参数指标均有不同程度的提高。其中,优化后车架的弯曲刚度提高了6.08%,扭转刚度提高了6.69%,这说明了优化后车架有较好的抗弯、抗扭性;同时车架的低阶固有频率增大,说明车架的动态性能有所改善;优化后车架的最大扭转应力有所增加,为253.58MPa,车架材料的许用应力为350MPa,仍小于材料的许用应力且有较大的安全系数。重量减少13.82%,实现了轻量化。

表3 新车架与原车架性能对比

4 总结

汽车轻量化不仅可以减少汽车制造所需的材料以降低汽车的制造成本,同时也可以提高汽车的动力性和燃油经济性。汽车轻量化的途径一般有2种:一种是采用轻量化材料;另一种是应用优化理论对结构进行优化设计。采用轻量化材料思路简单、结构减重明显,但是轻量化材料存在价格昂贵、与其它材料连接困难等问题,优化设计技术成本低、周期短,因此结构优化设计技术成为汽车轻量化的主要手段。1)拓扑优化所得弯扭组合工况的结果比弯曲和纯扭转工况的更加合理,应以组合工况所得拓扑优化材料分布图来指导结构设计。2)车架设计中尽可能布置抗扭性能好的X型横梁。3)拓扑优化联合尺寸优化技术在汽车零部件及整车轻量化中能发挥巨大价值,应用前景广阔。

[1]张胜兰.基于OptiStruct的结构优化设计方法[C].Altair 大中国区用户技术大会论文集,2007.

[2]王松.某商用客车车架有限元分析与结构优化[D].武汉:武汉科技大学,2012.

[3]熊永华,杜发荣,高峰,赵杰.轻型载货汽车车架动态特性分析与研究[J].机械设计,2007(4):60-62.

[4]程铭,鲍际平,吴阳年.载货汽车驾驶室基本力学行性能有限元分析[J].2007(8):13-16.

[5]张胜兰,康元春,王卫.中型客车车架结构拓扑优化设计[J].汽车技术,2012(6):36-39.