产经资讯

2014中国热处理行业厂长经理会议在杭州闭幕

2014年10月14~16日,中国(余杭)装备制造高新技术交流月2014中国热处理行业厂长经理会议在杭州闭幕。本次大会主题为推进智能制造技术,促进产业转型升级,为振兴装备制造业发挥基础作用,本次会议主办单位是中国热处理行业协会,协办单位是杭州金舟科技股份有限公司。

大会邀请了中国机械工业联合会副会长宋晓刚做了“智能制造技术与两化深度融合”的报告,中国热处理行业协会荣誉理事长、机械科学研究总院院长李新亚做了“高端装备制造业与基础共性技术”的报告,表彰了一批热处理规范企业及质量管理优秀企业。同时大会还举办了企业新产品新技术发布及展示,专题研讨和技术交流,参观热处理企业等活动。

北方重工完成盾构机关键零件表面淬火处理

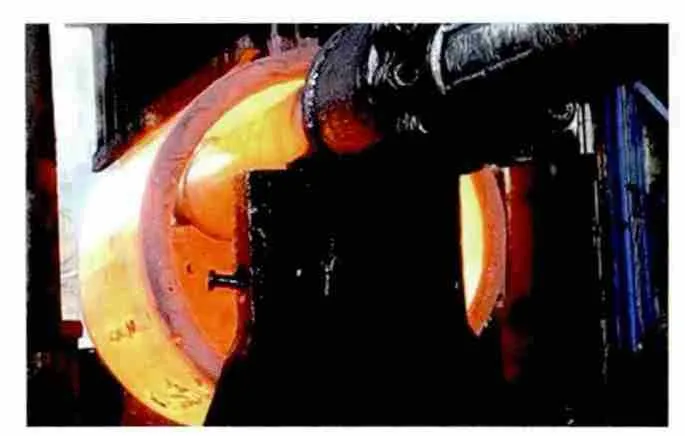

近日,北方重工集团有限公司热处理分公司正忙碌着滚刀座的表面淬火处理,该滚刀座是盾构机分公司新开发的煤矿岩巷全断面隧道掘进机上的零件。在此之前,盾构机分公司所选用的滚刀座全部采用进口成品,不仅成本高,而且质量也不能完全保证,此次滚刀座采用自主生产。

该滚刀座淬火位置结构特殊,棱角较多,且部分淬火面有螺纹孔,这些结构在加热时容易过热,淬火后极易出现裂纹,热处理分公司通过论证确定了两种工艺方案。一是采用火焰淬火,这种方式操作灵活,淬火面积接近设计要求,但试验时发现棱角处温度极难控制,无法保证产品质量。二是采用中频感应机床淬火,这种方式稳定性高,但淬火面积较设计要求略小,且需要制作仿形感应器。经过对零件6种结构形状的比对、研究,制作了3套感应器,并通过多次调整工艺参数和反复试验最终攻破难关。此外,操作者积极采取措施,在保证质量的前提下,大大的提高淬火效率,实现批量化生产。

该项技术的成功不仅降低成本,节约能源,更为开拓广阔的热处理市场打下坚实的基础。同时,该项技术的成功也填补了企业空白。

中国一重掌握超大型压力筒筒节锻件的成形及热处理技术

近日,由一重承制的超大型压力筒筒节1锻件终于通过了首件性能检验关,标志着一重在超大型筒形锻件的制造技术上实现了新的突破。超大型压力筒是某公司大型外压试验系统的关键组成部分,为保障压力筒设备运行的安全可靠,必须尽量减少焊缝数量和长度,筒节外径近9000mm,单个筒节的直径已超出了目前世界范围内大型自由锻造水压机的锻造极限,因此若想实现整体锻造,不仅需要更先进的成形设备,还需配有相应级别的锻前加热设备、锻后热处理设备、锻件倒转设备等一系列大型装备,制造难度极大。

玉柴机器新产品试制中心成立

近日,玉柴股份在玉柴工业园区铸造中心区域举办新产品试制中心揭牌仪式。据了解,玉柴制造技术部新产品试制中心主要负责玉柴新产品的快速制造,以及新材料、新工艺、新技术和新方法的开发试验与研究。车间总占地面积7000m2,于2014年7月开始投入使用,分别有快速制造、黑色金属铸造、有色金属铸造、热处理、疲劳试验、非金属材料等板块。

中信重工锻造德国孟克公司设备特大部件

近日,中信重工机械股份有限公司为德国孟克公司(MENCK)制造的水下液压打桩设备核心部件——重达271.42t的砧子,在18500t油压机上采用438t大钢锭进行锻造。该砧子直径为6.775m,属于多台阶饼类锻件,形状复杂,锻造难度高、成型难度大。产品完成后将成为孟克公司新研发的最大规格的水下液压打桩设备的核心部件,标志着中信重工成功进入国际高端大型锻件市场。

首台8000kN闭式双点落料压力机成功完成总装

2014年10月18日,山东金辰机械股份有限公司为长春宝钢提供的首台8000kN闭式双点落料压力机(J36C-800)在新落成的崂山工厂成功完成总装,公司生产、技术等高层领导现场指挥了总装横梁的整个过程。这台J36C-800压力机研制成功,是我公司在掌握和运用闭式双点落料冲压技术的基础上,在冲压技术领域取得的又一重大突破。

东芝机械推出新压铸机型R系列

日前,日本著名压铸机制造商东芝机械株式会社(下称“东芝机械”)宣布,其主要针对汽车行业,采用新型技术开发的节能型压铸机R系列,已完成量产。通过使3个模块(压射部、合模部、框架部)通用化,并改变4个压射装置(S、M、H、G)和2个合模装置(液压、电动)的组合,从而实现了液压标准型,电动合模和超高速混合动力压射型等7种R系列压铸机的基础设计和生产。

R系列压铸机均标准搭载新型TOSCAST-888型控制装置。其中DC350R-EG机型标准搭载电动合模装置,并安装超高速混合动力压射装置。通过采用低速时电动驱动,高速和增压时液压驱动的混合动力伺服压射系统,能够同时实现节能和高质量铸造,是有助于客户提高生产效率的R系列的旗舰机。