铝活塞气孔及缩松缺陷浅析

高学瑞,张屹林,俎训龙,王海涛,宋亮

对于活塞生产企业来讲,铸造废品率一直是制约活塞生产效率及成本的关键因素之一,对于某些特殊结构的活塞,铸造废品比例有时高达40﹪~50﹪。鉴于此,有针对性地采取一些改进措施,降低活塞铸造废品率,一直是活塞制造企业的工作重点之一。

1.主要铸造缺陷类型

现今的活塞生产企业中,铝活塞毛坯一般采用金属型重力铸造成形。铝液在充型过程中由于受到某些因素影响,最终铸造出的毛坯经常会出现各种宏观或微观缺陷。经过统计,有两种铸造缺陷的比例最高,其值甚至能占到综合废品率的50%,这两种常见的铸造缺陷就是气孔、缩松(缩孔),下面将对这两种缺陷进行简单介绍。

(1)气孔 是铝活塞最常见的一种铸造缺陷,外观主要表现为两种形式:一种是位于铸件内外表面的大小不同的球状气泡,单独或集聚在一起,孔的内壁较光滑;另一种是分散在铸件内部,以蜂窝状存在的细小针孔,这种针孔一般在1mm以下,大多集中在铸件的厚大截面或冷却速度较慢的部位,针孔周围比较光整(见图1)。

气孔缺陷主要产生在销孔下方、铸件顶部及镶圈下方,这是因为销芯和镶圈阻碍了气体的上浮,而顶部气孔是因为气体上浮到铸件顶部时,气体不能从顶部顺利排出,特别是冒口不在中间的铸件更容易产生该缺陷。

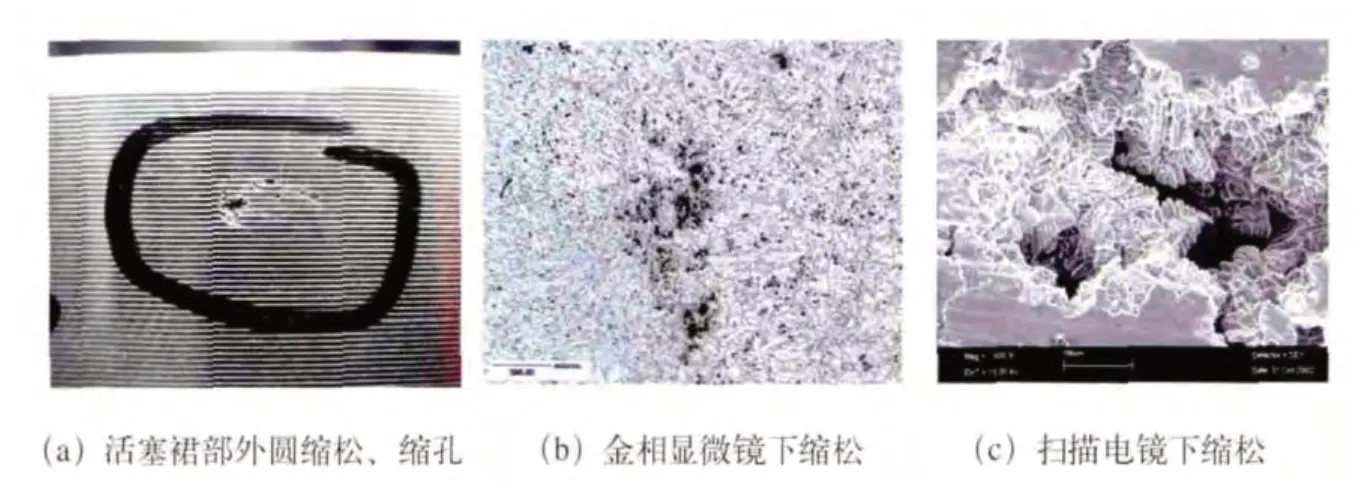

(2)缩松、缩孔 是活塞另一种常见的铸造缺陷形式,外观表现为铸件外表面结晶组织不紧密,铸件剖面有许多细小的孔洞。这种缺陷主要存在于活塞壁的厚薄交界处或内浇道附近。缩松造成的孔洞几何形状极不规则,孔的表面粗糙不平,特别是内部缩松处的断面非常疏松,晶粒粗大,成海绵状(见图2)。

2.成因分析及改善途径

(1)气孔 从成因上主要分为两种:析出性气孔和侵入性气孔。析出性气孔主要指铝液精炼不彻底或浇注时间过长重新吸气,铸件凝固过程中过量的气体(主要是氢)从铝液中析出后无法顺利排出铸件而造成的气孔。侵入性气孔主要是由于浇注系统结构不合理,铝液在充型过程中卷入大量的气体,凝固时没有顺利排出型腔造成的。

对于析出性气孔,首先我们应该关注原材料的储存环境。由于浇注用铝合金进行配制时会用到多种金属及非金属材料,如硅、铜、镁、变质剂、清渣剂及细化剂等,这些材料的储存环境如果湿度过高,吸湿后会加大熔炼精炼工序氢含量超标的风险,在浇注时,过量的氢若无法及时排出金属型则会在某些部位出现气孔。因此原材料的储存环境一定要阴凉、干燥,按照活塞行业的以往经验数据,金属材料的储存湿度最高不应大于80%,非金属材料的储存湿度一般不超过60%。

精炼也是造成气孔的关键工序。精炼的目的是对熔炼完成后的铝合金液进行净化,除去铝液中的氢和氧化夹杂物,如果精炼效果较差,最后极易造成氢含量较高的铝液转序,浇注出气孔废品。对于不同的活塞企业,由于精炼工艺过程不尽相同,在此不再对具体的精炼参数进行阐述。但是不论如何精炼,最后一般都会把氢含量作为衡量铝液精炼效果的主要量化指标,我公司经过长时间的生产验证,认为精炼完成后的铝液氢含量控制在0.15mL/100g以内为佳。

精炼合格的铝液转入浇注工序后应立即进行浇注生产,不能长时间放置。因为高温铝液与空气接触时会与空气中的水蒸气反应产生氢气及游离氢,产生的氢会不断溶解到高温铝液中,所以浇注生产的过程也是坩埚炉内铝液不断吸气的过程。同时由于氢在高温铝液中的溶解度约为铸件时的19倍,如果铝液放置时间过长会造成铝液中氢含量变多,铝液在型腔中凝固时释放的氢就会增多。当铝液中的氢含量达到某个极限状态后,铸件凝固时析出的氢将无法全部排出,剩余的氢在铸件内外表面就会形成气孔。因此,精炼合格的铝液在空气中的放置时间不宜过长,一般以少于4h为宜。当铝液放置时间超过4h后必须重新进行精炼处理。

图1

图2

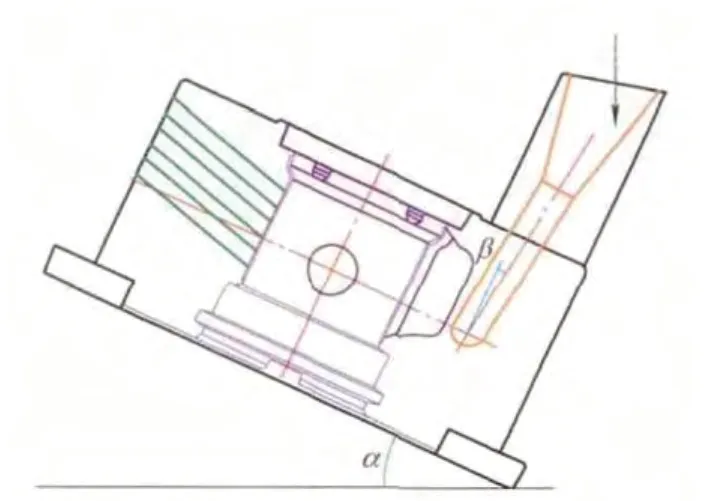

对于侵入性气孔,解决办法主要有增加金属型的排气功能、开设排气槽和排气塞,倾斜浇注,改进浇注系统比例尺寸,以及对冒口位置进行合理设置等。在浇注开始前,我们一般会把金属型倾斜一定的角度α(见图3),浇注到一定时间后金属型逐渐复位;同时对于首先与铝液接触的直浇道,我们在设计时也会设定一定的垂直斜度β(见图3),一般不小于5°。这两种工艺斜度主要有两个目的:一是为了减小铝液浇注时的垂直落差,防止铝液流动过程中翻滚卷气,保证铝液平缓进入横浇道;二是倾斜浇注可以对镶环下方的悬浮气泡进行冲刷,使之通过镶环与金属型的空隙上浮到顶部。横浇道进入金属型型腔的阶段尺寸应逐渐收窄,在横浇道与毛坯的交界处达到最小,这样铝液进入型腔时可以保持稳定的流速,同时可以防止铝液在横浇道产生卷气现象。铝液进入型腔后,为了让铝液中裹带的气体在充型过程中能够顺利排出型腔,一般会在浇道对侧的分型面及销芯与外模的配合面开设深度不超过0.2mm的排气槽进行排气。当铝液在型腔中上升到顶部极限位置后,为了使气体能够顺利排出金属型,一般会在顶模上加设排气塞并开设顶冒口。顶冒口应开设在铸件顶部最为厚大的部位,因为厚大部位不仅最后冷却,排出的气体量也最多,极易出现气孔缺陷。

(2)缩松、缩孔 活塞缩松、缩孔缺陷主要是在铸件凝固过程中,由于壁厚差造成铸件凝固速度不一致引起,常产生在壁厚处或厚薄壁交界处,缺陷产生部位较集中且有规律。铝活塞铸造目前一般采用“顶朝上”铸造工艺形式生产,合金凝固方式尽量建立顺序凝固原则。但由于铸件结构的原因,实际上一个铸件上往往既有同时凝固,也有顺序凝固,因此要解决该问题,常采用改变铸件截面厚度、调节金属型冷却、改变浇道或冒口位置和形状等措施予以解决。

加强过热部位的冷却是保证铸件实现顺序凝固的必要条件。对于手工铸造金属型,一般在铸件的厚大部位增设一定厚度的冷铁或镶嵌导热性能极好的金属材料如纯铜。据试验,相同条件下,纯铜的热导率是铸铁及钢的8倍左右。对于机械铸造金属型,一般会开设串水系统,实行强制冷却,合理地设置串水参数及各部件的串水顺序是保证铸件实现顺序冷却的关键。从铸件整体来看,我们的冷却顺序一般是由内到外。从金属型各部件来讲,冷却顺序一般是销芯、内芯、外模、顶模。由于活塞直径及结构各不相同,串水参数的具体数值一般通过多次试验进行确定,在此不再赘述。

另外,为了加速过热部位的冷却效果,一般还会在过热部位开设1~1.5mm深的V形槽,以加强铸件过热处的散热效果。

除了对过热部位加强冷却外,还可对过热部位加大或开设一定的补缩冒口,加强该部位的补缩效果。如活塞出现顶面缩松时,一般会加大顶面补缩冒口的体积;如果顶部偏离中心的部位容易出现缩松,也可以设置偏心冒口。对于裙部存在加强筋的活塞,当加强筋厚度较厚无法及时补缩时,可以在不利于补缩的部位增设暗冒口进行强制补缩。对于某些结构比较复杂的活塞,在同一横截面上当远离浇道的部位比较厚大而距过桥较近的部位壁厚较薄时,为便于厚大部位的补缩,可以人为加大薄壁部位的外圆壁厚,使铝液能顺利通过。

3.结语

以上只是对活塞铸件的两种常见缺陷进行了分析、探讨,在铝活塞铸件的实际生产过程中,因为活塞的结构多种多样,铸造缺陷种类还要更加复杂。但只要从活塞铸造的基本原理出发,立足于工艺流程、金属型结构、过程控制这几个基本出发点,不难找出铸造缺陷的主要成因,进而通过试验改进,降低铸造废品率。对于活塞企业来讲,深入细致地分析铸造缺陷并实施降低铸造废品率的过程,就是降低生产成本、技术创新的过程,意义非常重大。

图3

[1]贺永东,张新明.电解铝液中氢形成机理[J].中南大学学报,2007,12(6):1055-1062.

[2]刘道春.浅析铝合金的铸造缺陷及其预防[J].模具工程,2013(9):82-87.

[3]刘伏梅.铸造铝活塞缩孔和缩松产生与防治[J].内燃机配件,1999(5):19-23.