31CrMoV9齿圈超深层深气体氮化工艺

马良,许爱非,丁盛,顾晓明,黄星

氮化是风电增速箱核心部件内齿圈及其他高速重载需耐磨部件的常用最终热处理工艺之一,其氮化后具有极高的表面硬度和耐磨性、高疲劳强度和高耐蚀性,同时还具有抗咬合、抗擦伤的能力,工件畸变也相对较小。目前国外广泛使用欧洲牌号钢31CrMoV9作为内齿圈材料,此种材料淬透性好,表面氮化后硬度高,抗耐磨性较为优异,国内风电增速箱内齿圈也越来越多地使用此种材料。

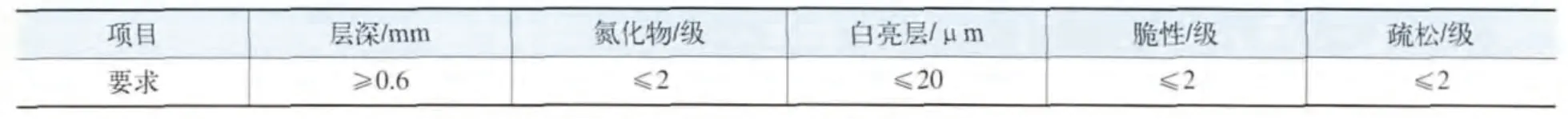

由于31CrMoV9合金元素含量较高(化学成分见表1),特别是钒与氮的亲和力较强,另外用于风电增速箱的内齿圈,一般渗氮层深度都在0.6mm以上(本文研究的内齿圈氮化技术要求见表2),层深已突破了传统的渗氮层深度,渗氮加热保温时间长,在氮化时易形成网状氮化物,可能由此引发渗层脆性增加、耐磨性和疲劳强度下降等一系列质量缺陷,对于风电增速箱而言,这些质量缺陷会产生致命后果。

目前,国内外公开报道的对31CrMoV9超深层深气体氮化工艺的研究较少,本文通过试验对31CrMoV9齿圈超深层深气体氮化工艺进行了研究,制订出了适合31CrMoV9超深层深气体氮化的工艺。

1.工艺试验方案

表3为气体氮化工艺。试验设备为Aichelin可控气氛氮化炉,使用三组试样进行氮化热处理,试样尺寸为10mm×10mm×10mm方形试样,并严格控制试样表面粗糙度,试样为同熔炉号材料,且为工件本体加高样调质后取下,加高样回火工艺为870℃保温4h淬火,620℃回火4h,试样硬度均为310~320HBW,组织都为均匀的回火索氏体。气体氮化工艺采用了三种工艺方案,两种方案为三段法,有强渗、扩散及退氮三段组成,另一种工艺方案为两段法,只有强渗及扩散两段组成。

表1 31CrMoV9的化学成分(质量分数) (%)

表2 31CrMoV9风电增速箱内齿圈氮化工艺要求

表3 31CrMoV9氮化工艺试验方案

2.试验结果

每种工艺方案均进行三次试验,试样后按《GB/T 11354—2005 钢铁零件 渗氮层深度测定和金相组织检验》,检验项目为氮化层深、氮化物、白亮层深度、疏松及脆性。三种工艺方案试验结果见表4。氮化物、疏松及图谱对比如图1、图2所示。

3.分析与讨论

气体渗氮的介质是氨气(NH3),气体渗氮的结果主要由氨在炉内的行为来确定,而氨在炉内的行为主要由渗氮温度、渗氮时间及氨的分解率(炉气氮势)所影响。因此,31CrMoV9氮化工艺试验方案主要对渗氮温度、渗氮时间及炉气氮势进行调整,以期开发兼具高质量和高效率的氮化工艺。

工艺方案1氮化有效时间为104h,为三段渗氮法,第一段在515℃渗氮,使表面形成弥散度较大的氮化物及高的氨浓度,第二段升至525℃,并降低氮势,使氮原子快速向内扩散,第三阶段温度仍为525℃,进一步降低氮势,进行退氮。从试验结果看,其层深较深,形成了近似脉状的较粗氮化物,且白亮层较厚,脆性等级也为2级,试样压痕多边均出现细小裂纹。

工艺方案2氮化有效时间为200h,也为三段渗氮法,氮化温度有所降低,第一段时间缩短,增加第三段时间,氮化物细条状,几乎没有白亮层及疏松现象,脆性等级为1级,试样压痕没有任何裂纹及塌边。

试样工艺方案3为两段渗氮法,先在505℃渗氮,氮势介于工艺方案1与工艺方案2之间,第二段升至510℃,氮势也介于工艺方案1与工艺方案2之间。

31CrMoV9合金元素含量较高,特别是钒与氮的亲和力较强,较易形成氮化物,三种工艺方案均存在脉状氮化物,工艺方案1由于强渗与扩散比较大,扩散时间过短,扩散层中有较多的呈脉状的氮化物;工艺方案2及工艺方案3中由于氮势较低,强扩比较小,扩散层中只存在少量的脉状氮化物。

表4 31CrMoV9氮化工艺试验方案试验结果

图1 各工艺方案金相组织(500×)

图2 各工艺方案脆性对比(100×)

三种工艺方案中以工艺方案1的试样表面硬度最高,工艺方案2及工艺方案3的表面硬度相仿,但工艺方案1氮化温度最高,为515~525℃,其原因主要是由于工艺方案1氮势最高,其表面生成的氮化物最多,而31CrMoV9氮化的表面高硬度不仅和渗氮温度相关,还和合金氮化物的数量和状态相关。

31CrMoV9氮化时产生的表面白亮层超标是其气体氮化的主要问题之一,一般认为白亮层为ε+γ,必须要控制表面的氮化物的含量。工艺方案2得到的白亮层最少,其主要原因是氮化时间足够长,氮势足够低,使试样内外氮浓度达到均匀一致。工艺方案3由于采用相对较低的氮势和长时间扩散,表面形成的白亮层也较浅。工艺方案1则由于氮势高,强渗时间长,且温度高,试样内外氮浓度不均衡,更易生成较厚的白亮层及较差的疏松等级。此外,当白亮层出现明显疏松时,其脆性也会增加,工艺方案2、3的脆性明显优于工艺1。

4.结语

(1)31CrMoV9超深层深氮化通过对强渗与扩散氮势及时间的调整,可以得到较好的氮化效果。

(2)31CrMoV9超深层深氮化在一定温度范围内,其表面硬度与氮化氮势有关,但都可获得较高的表面硬度(800HV左右)。

(3)工艺方案2可以获得很好的质量,且无白亮层,但耗时长,经济性差。工艺方案3既可获得较好的质量,耗时相比工艺2较短,兼顾了质量和效率。目前我公司按工艺方案3已生产31CrMoV9齿圈数百套,质量可靠,工艺稳定。