基于PLC的压铸机异常检测及控制

许清媛, 许朋

(1. 中山大学南方学院,广东广州 510 97 0; 2. 工业和信息化部电子第五研究所,广东广州 510 610)

基于PLC的压铸机异常检测及控制

许清媛1, 许朋2

(1. 中山大学南方学院,广东广州 510 97 0; 2. 工业和信息化部电子第五研究所,广东广州 510 610)

压铸机是有色金属铸件生产的重要装备,在现代工业制造中具有广泛应用。压铸机的异常检测和控制不仅关乎压铸机的安全和寿命,更关乎压铸工人的人身安全,是压铸机控制系统设计中最重要的环节。本文对压铸机的异常进行了分析,结合基于P L C (P r o g r a m m a b l e L o g i c C o n t r o l l e r. 可编程逻辑控制器)的压铸机控制系统,提出了压铸机的异常检测和控制方法。在压铸机上验证和实施后,效果较好。

压铸机; 异常检测和控制; 基于P L C的控制系统

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.018

0 引言

压铸是近代金属加工工艺中发展较快的一种高效率,少切削的金属成型精密铸造方法。压铸机则是采用了这种压铸方法,在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械。

随着汽车等制造业在中国市场的发展,发动机铝合金缸体和相关的压铸件发展迅猛,对铸件的质量和品质也提出了更高的要求。而传统的压铸机控制系统多采用继电器控制、微机控制方式等。但继电器控制、微机控制方式往往存在控制效率低、可靠性差、抗干扰能力弱和后期维护困难等问题,文章[1-2]分别提出了一种基于PLC(Programmable Logic Controller. 可编程逻辑控制器)的压铸机控制系统设计,提高了控制可靠性和效率。然而单纯的PLC控制系统不易实现压铸机的现场监控以及工艺参数的现场设置和修改,鉴于压铸机控制系统工艺参数较多,且需要人机交互进行参数设置和修改,彭继慎等[3-4]开展了基于PLC和触摸屏技术的压铸机控制系统研究,解决了人机交互的参数设置等问题。为了提高生产管理一体化的集成程度,实现对多台压铸机生产工艺参数的集中控制管理,文章[5]提出了一种现代化的远程监控系统设计,从而实现了对多台压铸机的集中管理,实时监控。另一方面,为了提高压铸件的质量,对合模机构的性能改善以及对压射过程的精确控制显得十分必要[7-12]。针对飞边问题的改善和合模机构性能的改善在文章[6-8]中得到了很好的研究。文章[9]则引入了一种压射过程的压力,速度等相应参数的偏差纠正机制,文章[10]研究了一种压铸机自动压射系统的速度和增压压力实时控制方案,文章[11]提出了一种基于混沌自适应差分进化算法的压铸机多变量压射过程非线性预测控制方法,较好的提高了控制精度。纵然文章[1-11]都对压铸机系统进行了研究并取得了较好的效果,但针对压铸机系统异常检测和控制的文章却十分缺失。近几年不断发生的压铸机安全事故逐步引起了人们对压铸安全的关注。

压铸机的异常检测和控制不仅关乎压铸机的安全和寿命,更关乎压铸工人的人身安全,故压铸机是否具备异常检测和控制的能力是一台压铸机是否达标的重要检测标准,也是压铸机控制系统设计中最重要的环节。在整个压铸过程中,一个轻微的异常动作都有可能带来严重的危害,对机器和人身安全等构成巨大威胁。一台合格的压铸机,当有异常情况发生时,应当可以及时检测出异常并发出相应的警报,同时根据异常的严重程度选择是否停机,并给出异常的产生原因及解决方法。

为了改善压铸机的压铸效率和提高压铸机的安全性能,本文针对压铸机系统的各种异常进行了分类,列举了异常的现象和对应的检测、控制策略。然后在基于PLC的压铸机控制系统中进行了程序编写和调试,最后在压铸机上进行了实践,验证了本文提出的压铸机异常的检测和控制方法的可行性。

1 压铸机异常的分析

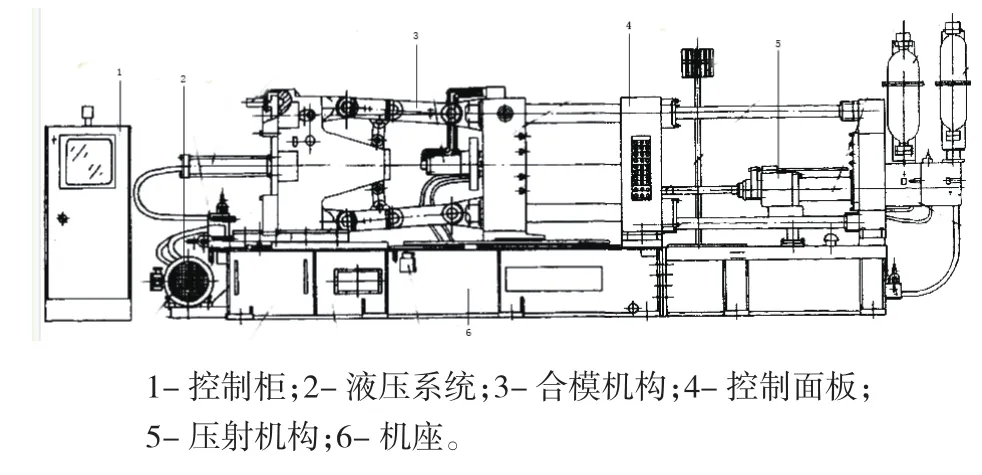

压铸机系统主要包含压射机构、合模机构、液压系统、电气控制和传动系统以及机座等,如图1所示。

图1 压铸机示意图

压铸机的动作流程依次有原位灯亮、动芯插芯、合模、静芯插芯、压射、静芯抽芯、开模和跟出、动芯抽芯、顶出和顶回、压回,最后原位灯亮,开始下一个循环。以PLC为核心的控制程序可实现对压铸机动作的手动控制和自动控制两种模式,并对异常和故障进行检测和控制,压铸机异常分类如图2所示。

图2 压铸机异常的分类

每一种类型的异常又包含了很多种具体的异常,例如自动模式下安全门未关闭包含前安全门未关闭或后安全门未关闭两种情况;而动作超时则包含合模超时、低压合模超时、插芯超时、压射超时、开模超时、抽芯异常、跟出超时和压回超时等几种动作超时异常;限位开关故障则包含了压铸机中所有限位开关的异常和故障,如位置安装错误、限位开关损坏等。

为了实现压铸机的异常检测和控制,我们不仅要掌握每一种类型异常的现象,更要掌握其检测的原理、从而进行报警和控制。这里我们以开模冲击异常和开模到位位置不精确为例进行分析。压铸机开模动作一般含高压开模、快速开模和慢速开模三个步骤,通过电子尺的位置控制进入不同动作,不失一般性,设其动作区间、压力和流量的设置如表1所示。可以看出每个步骤压力和流量不同,压铸机在高压开模、快速开模、慢速开模和开模结束的步骤过渡时往往存在抖动和冲击现象,而且在不同的压力流量下,开模动作停止后开模到底的位置不能精确在一个固定位置上。故消除开模过程的冲击问题和实现开模到底的精确定位问题成为了压铸机开模控制的一大难题。这个时候我们在PLC程序中设计了一个过渡控制子程序,使其压力和流量的变化平滑转换到目标压力和流量,从而消除了冲击异常及开模到底位置定位问题。

表1 开模控制的参数设定

2 压铸机异常的检测和控制

对压铸机异常的检测和控制需要针对每一种具体的异常,分析其发生异常的原因和现象,然后在PLC的程序中编写适当程序进行检测和控制,使机器能够及时发出警报,根据严重程度自动实现停止当前动作或停泵等措施来保护机器和人身安全。工人可根据触摸屏提示,直观的找到异常原因,维护完成后确认异常,并在手动模式下控制机器回归原位,直至原位灯亮。这里特别需要提出的是,异常出现后机器不能动作或者停泵,直到异常解决,确认异常后才能再次开始动作或启泵。

压铸机的运动控制需要很多限位开关用以行程和位置检查,但限位开关使用一段时间后,运动部件的运动特性、压合开关的机械可靠性和限位开关本身的品质与特性都可能引起限位开关异常,比如中子插入到位和抽出到位限位开关同时发讯,或者不发讯;顶出和顶回限位开关同时发讯,或者不发讯;调模大和调模小限位开关同时发讯,或者不发讯等问题。此时压铸机控制系统需及时检测到异常,发出警报和提示信息,并停止动作便于工人进行维修。下面以压射控制接近开关为例,对限位开关异常的检测和控制分别进行介绍。如图3所示,压射控制限位开关示意图。

图3 压射控制限位开关分布图

用限位开关控制压铸机的压射动作一般包含慢压射、一快压射、二快压射、增压等。在自动模式下,出现限位开关异常时,压射过程只允许执行慢压射动作,其他压射动作无法启动,系统的压力流量使用慢压射的压力和流量。压射限位开关异常的检测有:手动模式下,没有压射或压回动作下,压射(压回到位,一快位,二快位,增压位等)限位开关未发讯,或者正在压射或压回时限位开关异常,则异常成立。自动模式下,不是压射或压回时,限位开关异常,或者压射超时或压回动作下,压射(压回到位,一快位,二快位,增压位,跟出位)限位开关未发讯,异常成立。图4展示了以上压射限位开关异常的一种情况,即压射过程中限位开关故障的检测和压铸机动作的控制流程。

异常处理方法:异常触发后,压铸机务必切换为手动模式,查看人机界面的报警信息,提示可能含“压回到位接近开关故障”,“一快接近开关故障”,“二快接近开关故障”,“增压接近开关故障”的一种或者几种。检查对应的限位开关,使故障的限位开关重新得电,把报警复位并在手动模式下把压铸机控制回原位。

图4 压射过程中限位开关异常的检测和控制

3 压铸机异常检测与控制的效果

用前安全门未关闭为例说明其检测和控制过程,如图5所示压铸机和前安全门。首先在压铸机的人机界面设置好运行参数(压力,流量,时间等),合模方式选择双手和关门合模,然后在手动模式下起泵。起泵完成后,检查压铸机是否原位,若否,则人机界面上会有警报,并提示哪一个模块没在原位,然后手动把压铸机控制回原位,并关闭前后安全门。若压铸机已经回到原位,压铸机切换到自动模式,原位灯亮。在控制面板上同时按下合模按钮1和合模按钮2,压铸机开始自动合模。在高压开模前打开前安全门,压铸机会瞬间停机无动作并且有警报。此时,在控制面板中将压铸机切换到手动模式,然后到控制柜上的人机界面查看报警信息,上面会显示“前安全门未关闭”(图6所示),了解报警信息后,点击人机界面上的“报警复位”按钮,停下警报,返回控制面板,在手动模式下把压铸机控制回原位。此为压铸机的安全门异常的处理方法。

图5 压铸机车间

4 结语

压铸机是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机器,如何提高压铸安全显得十分重要。本文针对压铸机的异常进行了归类和分析,提出了一种基于PLC控制系统的压铸机异常检测与控制方法。通过实践,证明了异常检测和控制的有效性

[1] 王东辉, 赵毅飞. 基于PLC的冷室压铸机自动控制系统设计[J].铸造技术, 2015, 6: 156 9-157 0.

[2] 王素粉, 秦冲, 朱有洪. 基于PLC的压铸机控制系统设计[J].铸造技术, 2016, 4: 79 0-79 3.

[3] 彭继慎, 任宝栋. 基于PLC和触摸屏技术的压铸机控制系统研究[J]. 特种铸造及有色合金, 200 6, 44(3): 40-42.

[4] 臧小杰. 基于组态软件的压铸机控制系统[J]. 中国铸造装备与技术, 200 5, 2: 52-54.

[5] 李远发, 张丽琴, 洪艳, 彭振兴. 压铸生产远程监控系统的开发[J]. 国际塑性加工先进技术研讨会, 200 7: 299-30 2.

[6] 李玲娇, 石秀东. 低压铸造蜗轮增压器壳体铸造飞边的形成和消除[J].特种铸造及有色合金, 2016, 36(1): 44-47.

[7] 周建新, 马冰冰, 万国庆, 张华伟, 吴智恒. 大型压铸设备合模机构的瞬态动力学分析[J]. 2013, 41(15): 168-171.

[8] 彭继慎, 张浩, 常勇. 压铸机合模力传感器非线性动态补偿的研究[J]. 特种铸造及有色合金, 2012, 32(4): 99-104.

[9] 王益志, 赵士忠. 压铸机实时压射控制系统对铸件质量的影响[J]. 特种铸造及有色合金, 200 2, s1: 43-45.

[10] 于俊, 易孟林, 罗晓玉, 刘兆明, 杨春江. 压铸机实时控制压射系统的研究[J]. 机床与液压, 200 4, 12: 132-133.

[11] 闫孝姮, 陈伟华, 彭继慎, 赵忠建. 基于CADE算法的压铸机实时控制压射系统的研究[J]. 特种铸造及有色合金, 2013, 7:53-56.

Abnormal detection and control of die casting machine based on PLC

XU QingYuan1, XU Peng2

(1. Nanfang College of Sun Yat-sen University, Guangzhou 510970, Guangdong,China;2. The 5th Electronics Research Institute of MII, Guangzhou 510610, Guangdong,China)

Die casting machine is an important equipment for the production of nonferrous metal castings,which is widely used in modern industrial manufacture. The abnormal detection and control of die casting machine is the most important link in the design of die casting machine control system, for it not only effects the safety and life of die casting machine, but also endangers the safety of die casting workers. In this paper, the abnormality of die casting machine is analyzed, and the abnormal detection and control method of die casting machine is put forward based on PLC. The effectiveness is validated by the die casting machine which implement the abnormal detection and control system.

die casting machine; abnormal detection and control; control system based on PLC

T G 249.2;

A;

100 6-96 58(2017)05-00 57-04

2016年广东省高校重大科研项目—青年创新人才类项目

2017-04-18

稿件编号:170 4-175 6

许清媛(198 6—),女,硕士,讲师,主要研究方向:P L C控制系统,智能学习控制.