压接式复合绝缘子疲劳破坏的机理分析

谢占山 王璋奇 陈 原 卢 毅

(1.安徽科技学院 机械工程学院 蚌埠 233100 2.华北电力大学能源与动力机械工程学院 保定 071003 3.华北电力科学研究院有限责任公司 北京 100045)

1 引言

线路复合绝缘子具有陶瓷、玻璃不具有的优点,且在潮湿环境下仍保持优良的绝缘性能[1,2]。20 世纪80 年代初,我国为减少污闪事故,将线路复合绝缘子大量引入电网[3],2006 年已达220万支[4]。此外,在电气性能相同的情况下,压接式复合绝缘子具有内楔式、外楔式不具有的制造成本优势。

悬挂式压接式复合绝缘子在架空线长期服役过程中,不可避免地要承受自然界及导线产生的各种形式的振动冲击载荷,故易发生疲劳失效。2009 年底,华北电网首次发生了复合绝缘子“V”串在拉–压弯循环交变载荷作用下疲劳断裂故障形式如图1~图4 所示。

图1 500kV 紧凑型昌房线疲劳失效Fig.1 The insulator fatigue failure of 500kV compact transmission line named Changfang

图2 双“V”串绝缘子疲劳失效事故Fig.2 Double“V”insulator series fatigue accident

图3 复合绝缘子疲劳断裂Fig.3 Fatigue failure fracture of composite insulators

图4 线路上复合绝缘子疲劳断裂部位宏观图Fig.4 The macro map of the online composite insulators on fatigue location

为了弄清压接复合绝缘子疲劳事故发生发展的机理,本文将从复合材料纤维材料力学性能、结构特点及加工工艺、疲劳断口部位材料微观组织等方面分析复合绝缘子疲劳破坏发生的机理。为复合绝缘子的疲劳抽检、架空线复合绝缘子断裂的事故认定及疲劳特性研究奠定基础。

2 芯棒基体材料分析

普通线路复合绝缘子芯棒材料为玻璃纤维增强树脂(GFEP),其主要成分有玻璃纤维、环氧树脂、固化剂、促进剂和脱膜剂等原料,芯棒是通过拉挤工艺及加热固化而形成的,这种增强复合材料由三个物理相组成,即纤维相、基体相以及介于它们之间的界面相,三者的弹性模量不同,纤维的弹性模量最大,承载了整个结构的绝大部分的载荷;基体材料模量相对较小,主要起到固定和连接纤维作用,芯棒受轴向力时其承受压应力及剪切应力。而界面是指基体与纤维之间的连接层,弹性模量大小介于两者之间,其主要功能是把载荷从基体材料传到纤维上。

芯棒内部纤维是单向排列在树脂基体中,其纤维方向与芯棒轴向方向一致,当芯棒承受轴向外力时,基体将外力传递给纤维,由于材料的各向异性,会使力的作用方向发生变化,即主要沿纤维铺设方向进行传递。在一定程度上使力的作用得到分散,对芯棒材料的破坏作用得以减缓,从而使整个复合材料的强度得以提高。

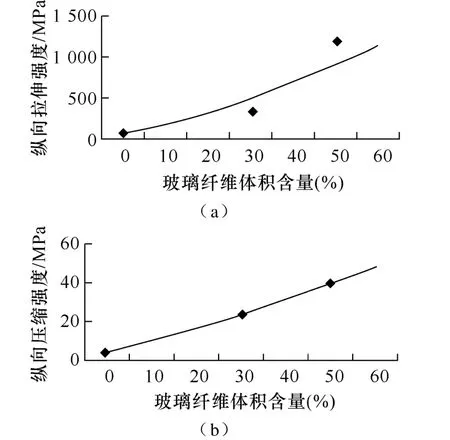

然而对不同纤维含量的玻璃纤维增强树脂做力学性能检测,其数据如图5 所示[5],从图5a 中可知,纤维含量相同的玻璃纤维增强树脂(如纤维含量为60%)其纵向拉伸强度约1 500MPa;如图5b 所示,而其纵向压缩强度约为50MPa,其强度比例为30,说明了芯棒复合绝缘子抗拉性能好于抗压性能。

图5 单向不同纤维含量玻纤增强树脂力学性能[5]Fig.5 Mechanical properties of the unidirectional glass fiber reinforced resin which contain different fibers[5]

芯棒内部纤维单向性决定了复合绝缘子耐受拉伸载荷的能力大大优于耐受弯曲、扭转载荷的能力。在架空线路上,一般情况下,用作悬垂绝缘子的复合绝缘子主要承受拉伸载荷,此时复合绝缘子能发挥其最佳优势,而用作“V”串绝缘子的复合绝缘子,在无风状态下,其承受拉伸载荷,但在强风或者强对流天气或极端天气情况下,抗拉而不抗压的复合绝缘子将承受压力和弯曲载荷交变载荷,若长期承受此类载荷,复合绝缘子就会发生疲劳破坏。加之,复合绝缘子抵御动态荷载能力的衰减速度明显大于抵御静态荷载能力的衰减速度直接相关。

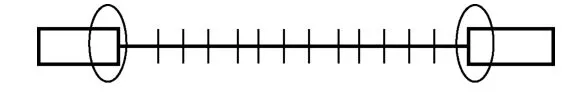

3 复合绝缘子结构与工艺分析

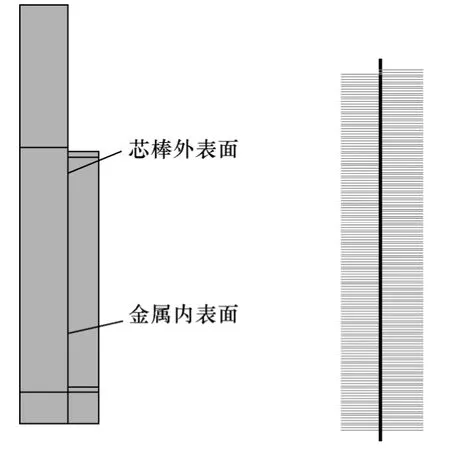

压接式复合绝缘子本身的结构特点以及加工工艺是影响复合绝缘子寿命的主要因素之一。压接式复合绝缘子在锚接出口处有几何形状突变、质量突变,如图6和图7 所示,从结构受力的观点看,该处将存在非常严重的应力集中现象,局部的表面应力将远大于截面上的平均应力,加之金具内腔即芯棒与金具接触区是含有一定深度的螺纹,在复合绝缘子压接生产中,金具连接区发生塑变,金具内腔凸凹峰嵌入接触区芯棒的表面,产生原始的微缺陷或裂纹,成为疲劳裂纹产生的根源。在架空线路运行过程中,复合绝缘子在交变应力作用下,该点在整个结构中是应力最大点,该处将是压接式复合绝缘子首先发生疲劳破坏的位置。

图6 复合绝缘子结构简图Fig.6 Composite insulator structure diagram

图7 复合绝缘子高压端透视图Fig.7 Perspective outline of the composite insulator on the high-voltage side

压接式复合绝缘子的生产工艺,一般先将内腔含有螺纹的金具套在芯棒上,在压接机上进行压接,金具发生塑性变形,结果致使金具牢牢抱紧芯棒,金具内腔粗糙表面以及受金具内腔螺纹挤压芯棒表面形成一对接触表面,然后进行护套或伞裙的硫化封装,进而形成产品。

在复合绝缘子的压接过程中,金具部件圆筒内表面出现塑性变形,当外压力继续增大时,靠近内表面的塑性变形区逐渐向外表面方向扩展,金具圆筒将进入弹塑状态[6],当压接力达到额定生产施加的外力时,金具发生塑性变形,抱紧芯棒,金具内腔凸凹峰嵌入接触区芯棒的表面,芯棒与金具接触区外表面被一定程度破坏,形成应力较大区域。当施加在球头或者球碗压力过大时,连接区芯棒将在球头或者球碗出口处发生与轴心线成90°断口,如图8 所示。文献[7-9]经破坏及试验研究发现复合绝缘子应力破坏将出现在芯棒连接区出口处外层表面,如图9 所示。

图8 复合绝缘子压接部位的剖视图Fig.8 The cross section of composite insulator on the crimped location

图9 压接式复合绝缘子在动态载荷的破坏形态[8]Fig.9 Failure modes of the crimped composite insulators under the dynamic loads[8]

压接式复合绝缘子芯棒与金具连接处质量突变及工艺特点决定了复合绝缘子在承受拉压交变载荷时疲劳破坏发生的位置及疲劳破坏首先发生在连接区芯棒的表层而后向其内部扩展的先后顺序,为运行在架空线路上的压接式复合绝缘子的探伤检查确定了位置。

4 疲劳破坏断口分析

4.1 疲劳破坏断口宏观分析

从架空线路复合绝缘子疲劳断裂的位置来看,首先遭到疲劳破坏在芯棒与金具连接过渡区,如图4 所示,但在电场、应力场等复合场的情况中,也可能发生在复合绝缘子高压端距第一伞裙上、下位置,因为在架空线上,复合绝缘子的高压端比塔端的温度高,现在实验室环境下模拟了运行在高电压下复合绝缘子的工况,暗室中使用红外线热成像仪进行观测,发现复合绝缘子的高压端的温度高于塔端的温度,如图10 所示,若复合绝缘子内部有缺陷,那么该处将发生温度突变,而芯棒主要有环氧树脂和玻璃纤维主要原料制成,不同材料的膨胀系数不同,长期处于此温度下,芯棒会发生温度腐蚀;从疲劳破坏的断口分析,其角度与复合绝缘子轴心成45°、小于90°,整个断口角度大小不同;若在压接时芯棒存在压接损伤,那么纤维断口与其轴心成90°。由于在球头(球碗)与芯棒连接的出口处存在刚度、质量突变,加之在生产过程中此处容易产生应力集中,故该处是疲劳破坏常发生的位置[10,11],这与试验结果相一致,如图9 所示。

图10 带电情况下复合绝缘子温度场分布Fig.10 Temperature distribution of composite insulators under charged conditions

4.2 疲劳破坏的微观分析

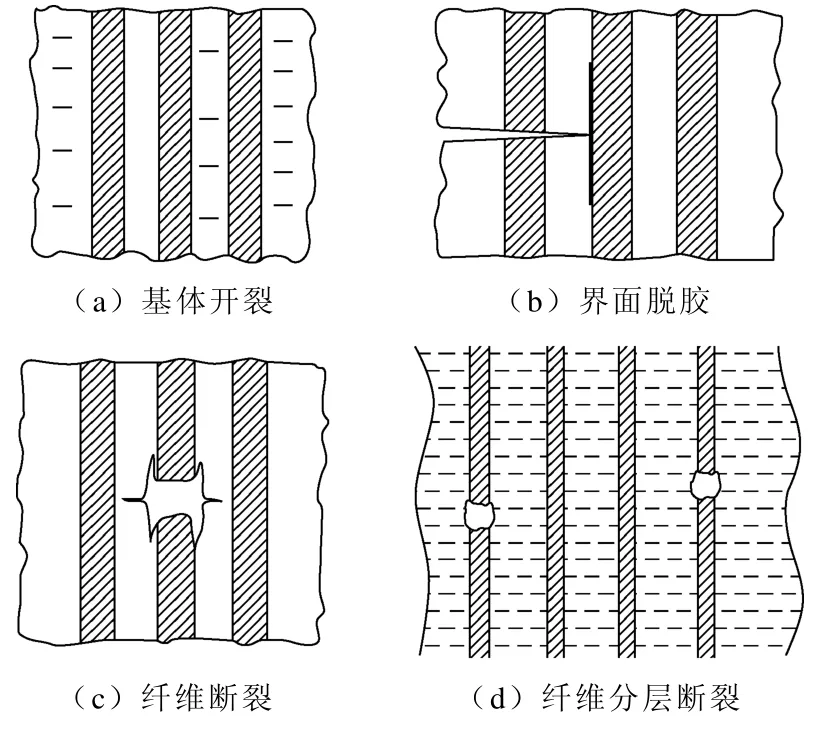

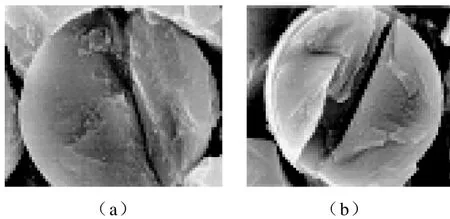

因为芯棒材料各向异性致使其疲劳机理远较金属材料的复杂。在一般环境下,玻璃纤维增强树脂受外界疲劳载荷作用后,材料内部的损伤不断累积,直至芯棒最后断裂,但在此过程中不产生如金属材料那样控制整个结构疲劳性能的一条主裂纹,而是产生金具与芯棒接触区基体裂纹,界面脱胶,分层和外层纤维断裂,如图11 所示。

图11 单向玻纤增强环氧树脂复合材料破坏形式Fig.11 The destruction forms of the unidirectional glass fiber reinforced epoxy composites

将金具与芯棒的连接处即疲劳断裂的部位切开,如图12和图13 所示,进行如下处理:①浸染处理;②打磨抛光处理。在光镜下可以观察到,连接区芯棒外层相对较为松散,浸染后,该部分颜色较重,这是因为球头(球碗)金具内腔被加工成一定粗糙度表面,生产时金具发生塑变,其内表面凸出的峰点被压进芯棒表层内,进而形成接触副,当复合绝缘子承受轴向力作用时,犁削分力将在金具内腔轮廓凸峰对芯棒接触区外表层形成,用以承受轴向载荷,随着轴向作用力的增加,犁削分力和剪切分力增加,尽管芯棒的中心处应力最大如图19b所示,然而芯棒连接区域外层表面是将轴向交变动态载荷传递给整支复合绝缘子关键部位,所以该处首先发生应力腐蚀,故该部位较为松散,即靠近球头(球碗)金具内腔颜色较深,而远离芯棒外层的部位,颜色相对很淡,如图12 所示。

图12 疲劳断裂部位浸染后的颜色分布Fig.12 The color distribution of fatigue fracture site after dipping

图13 光学显微镜下疲劳部位微观裂纹Fig.13 Microscopic cracks on fatigue site under the optical microscope

从芯棒断口的纤维微观组织分析,在电子显微镜下对疲劳断裂位置进行观察[9-11],如图14 所示,图片中1、3 区域纤维断口与其心轴不成90°,且整个纤维有沿其轴线散开,断裂形态参差不齐;在2区域内的纤维断口与心轴所成角度不一,有45°,也有90°,玻璃纤维是脆性材料,从纤维90°断口来看,芯棒的心部有被直接拉断的迹象,如图14~图16 所示。也再次证明了芯棒外表面与金具内腔末端处首先发生疲劳破坏,当整只复合绝缘子的残余强度不足时,复合绝缘子被拉断,即出现芯棒心部纤维被拉断的情形,即芯棒中心部位出现纤维断口与轴线成90°。

图14 600 倍、850 倍电镜下疲劳部位微观组织图Fig.14 The internal microstructure on fatigue location zoom 600、850 times using the electron microscope

图15 1 900 倍电镜下疲劳部位纤维微观组织图Fig.15 The internal microstructure on fatigue location zoom 1 900 times using the electron microscope

图16 6 500 倍电镜下疲劳部位的纤维组织图Fig.16 The internal microstructure on fatigue location zoom 6 500 times using the electron microscope

4.3 连接处有限元数值模拟

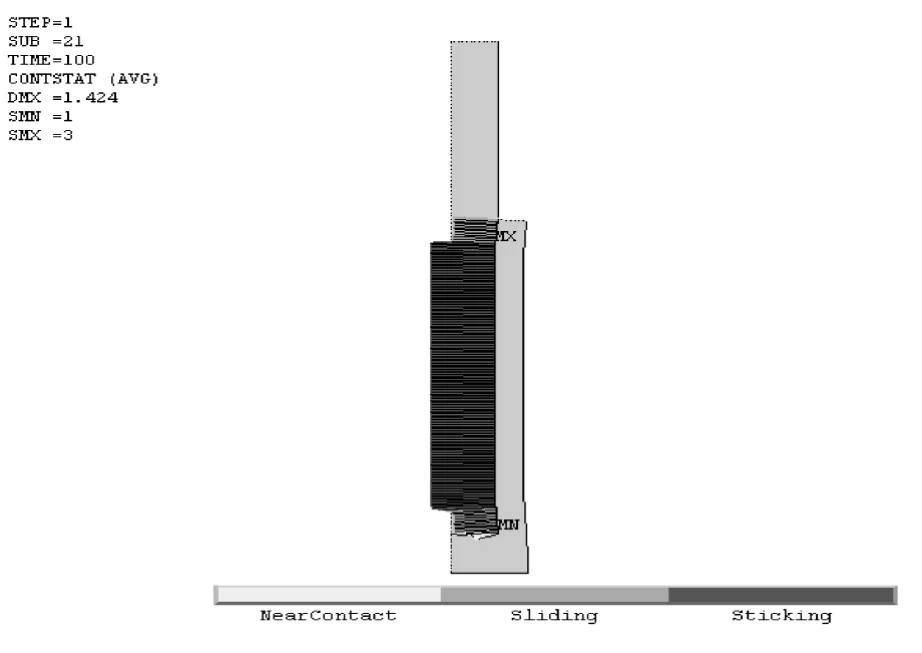

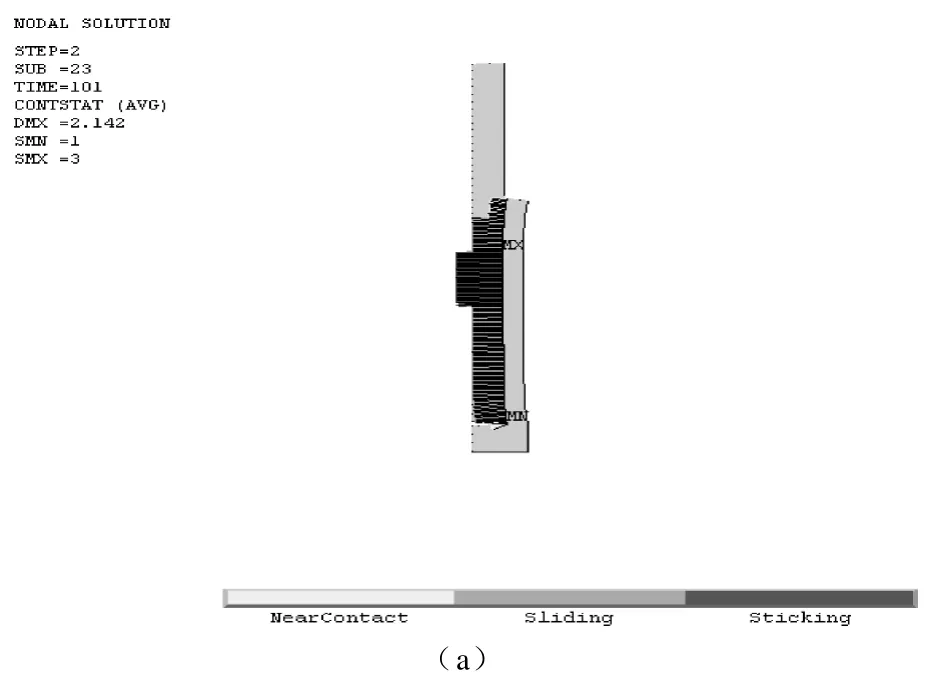

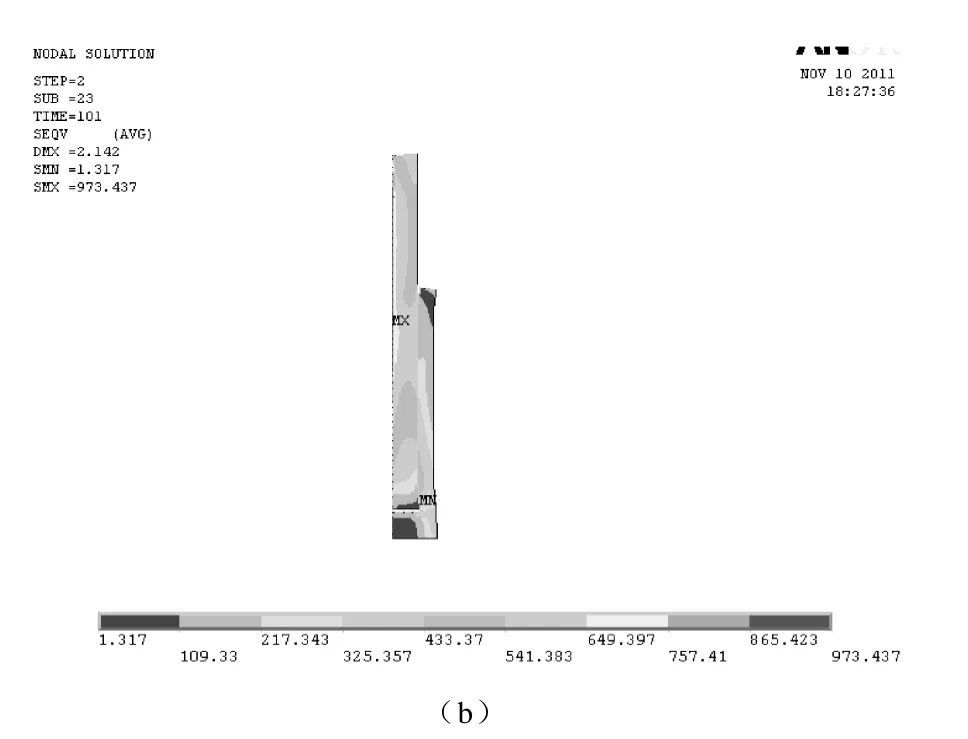

为研究压接式复合绝缘子连接部位应力分布情况,现以FXBW—500/300 为例进行仿真,根据压接式复合绝缘子连接部位内部结构特征、生产时金具受力塑变特点及标准承载的要求,在建模时,分三个阶段进行:①连接区简化处理阶段:选择连接部位连接区长度为115mm,选择芯棒的总长度为185mm,建立2D 模型,如图17 所示。②压接生产工艺仿真阶段:选用plane183,目标面选用金具的内腔,接触面为芯棒的外表面,目标单元为TARGET169,接触单元CONTACT172,网格剖分,施加压接载荷,实现塑变连接,如图18 所示。③标准载荷的仿真:施加检测标准的承载载荷如图19所示。各图分析:图17是根据压接复合绝缘子的实际情况建立的芯棒与金具接触模型,图18是在压接后金具发生塑性变形后金具与芯棒在接触区状态,图19 为压接式复合绝缘子在标准载荷下的数值模型,此模型为了解复合绝缘子内部受力情况奠定了基础,而图20b 反应了压接区应力的变化趋势,图20a 中的曲线的突变,说明压接区出口处存在应力突变,超越连接区其他部位的应力,即该处应力最大,那么复合绝缘子在动态载荷作用下将在出口处遭到破坏。

图17 FXBW-500/300 接触面接触对Fig.17 Contact surface and contact couple of the FXBW-500/300 composite insulators

图18 压接力作用下芯棒与金具的接触状态Fig.18 The contacts states between the core rod and fittings of composite insulator under pressure condition

图19 390kN 轴向拉力作用下芯棒与金具的接触状态及云图Fig.19 The contact states and mise cloud between the core rod and fittings of composite insulator under 390kN axial tension

通过对疲劳破坏断口进行宏观、微观以及数值仿真分析,得出了疲劳破坏在芯棒内部发生的先后顺序、内部纤维断口的不同特点、压接区出口处应力突变最大,揭示了复合绝缘子疲劳破坏的自身特点,有助于压接复合绝缘子破坏的事故认定及抽检,增强线路维护人员在复合绝缘子疲劳破坏区域开展架空线防舞意识和提高复合绝缘子安全等级,保证线路安全运行。

5 结论

通过剖析压接式复合绝缘子的结构特征与其内部纤维特点,得出复合绝缘子芯棒内部纤维承载机理及复合绝缘子抗拉而不耐压的原因,建议避免将刚性绝缘子应用到承受扭转及弯曲载荷下架空线路上;压接式复合绝缘子金具与芯棒连接处的质量突变决定了该处在整个结构中存在应力集中,数值仿真与实验结果佐证了该结论;在交变载荷作用下,疲劳破坏首先发生在金具与芯棒连接出口处,且该处芯棒外层纤维首先发生疲劳破坏,进而导致芯部纤维被拉断。上述结论为复合绝缘子的检测、事故认定及抗疲劳结构设计及其特性的进一步研究奠定了基础。

[1]范建斌,殷禹,张锦秀,等.复合绝缘子运行状况评估方法[J].电网技术,2006,30(12):24-27.Fan Jianbin,Yin Yu,Zhang Jinxiu,et al.Evaluation methods for operational status of composite insulators[J].Power System Technology,2006,30(12):24-27.

[2]刘泽洪.复合绝缘子使用现状及其在特高压输电线路中的应用前景[J].电网技术,2006,30(12):1-7.Liu Zehong.Present situation and prospects of applying composite insulators to UHF transmission lines in China[J].Power System Technology,2006,30(12):1-7.

[3]崔江流.我国硅橡胶合成绝缘子的应用与展望[J].中国电力,1999,32(1):38-41.Cui Jiangliu.The application and its prospect of silicon rubber composite insulators in China[J].Electric Power,1999,32(1):38-41.

[4]吴光亚.提高复合绝缘子长期动行可靠性的措施[J].有机硅材料,2008,22(3):176-178.Wu Guangya.Measurements of improvement on reliability of composite insulatorsin long-term operation[J].Silicone Material,2008,22(3):176-178.

[5]王丽雪,尹志娟,刘海鸥.玻璃纤维增强环氧树脂单向复合材料力学性能分析[J].黑龙江工程学院学报(自然科学版),2009,23(3):73-74.Wang Lixue,Yin Zhijuan,Liu Hai’ou.Study on mechanical properties of unidirectional glass fiber reinforced epoxy resin composites[J].Journal of Heilongjiang Institute of Technology,2009,23(3):73-74.

[6]余志宏.复合绝缘子压接金具弹塑性分析[J].电磁避雷器,2000,174(2):9-11.Yu Zhihong.Analysis on elastic and plastic deformation of extruded metal fitting on composite insulators[J].Insulators and Surge Arresters,2000,174(2):9-11.

[7]余涛,杨新华.压接式复合绝缘子接头处的破坏分析[J].水电能源科学,2010,28(10):139-141.Yu Tao,Yang Xinhua.Failure analysis of connector of crimp-style composite insulator[J].Water Resources and Power,2010,28(10):139-141.

[8]Wankowicz J,Bielecki J.Models of the long-term mechanical strength of long rod composite insulators[C].IEEE Transactions on Dielectrics and Electrical Insulation,2010,17(2):360-367.

[9]卢明良.夹头出口处导线动弯应变与弯曲振幅关系的理论分析[J].东北电力技术,1995(4):7-10.Lu Mingliang.The theoretical analysis of wire’s dynamic bending strain and bending amplitude relations on the chuck outlet[J].North Eastern Electric Power,1995(4):7-10.

[10]Kumosa M,Han Y,Kumosa L.Analyses of composite insulators with crimped endfittings:part II—Suitable crimping conditions[J].Coposites Science and Technology,2002,62(9):1209-1221.

[11]谢占山.500kV“V”串复合绝缘子机械疲劳试验研究[D].保定:华北电力大学,2012.