镀锌层无铬封闭工艺研究

江茜 *,胡哲,黎冬瑛,戴建和,杨娟,王杰,陈楠

(1.武汉吉和昌化工科技有限公司,湖北 武汉 430023;2.武汉理工大学化学工程学院,湖北 武汉 430070)

电镀锌、热镀锌钢板因其耐腐蚀性好、价格便宜而被广泛应用于汽车、建材、家电等领域。但是,在潮湿的环境中,镀锌钢板易发生腐蚀,使其表面形成白色的腐蚀产物或变成暗灰色,影响了产品的外观质量和耐蚀性。为了进一步提高钢板的耐腐蚀性能,传统的电镀锌、热镀锌均采用铬酸盐的钝化处理。铬酸盐钝化膜中的铬主要以Cr(III)和Cr(VI)形式存在,有自修复能力,因而具有较高的耐蚀性能。但是这种钝化体系含有高致癌性的六价铬,存在严重缺陷。

WEES和RoHS 指令的实施限制了六价铬的使用,对电子电器产品提出了更高的环保要求。为了提高企业的竞争力,打破发达国家的贸易技术壁垒,必须加快研发镀锌表面新的处理工艺。在此进程中,国内外科技工作者开发出一些无毒的、环保型金属钝化工艺,其中以三价铬钝化工艺的研究与应用较为广泛。但是与六价铬钝化相比,三价铬钝化在耐蚀性、外观等方面依然不如人意。再者,对于要求较高的制品,如需贮存3 a 以上或使用环境苛刻,则三价铬钝化工艺达不到保色要求,且表面由于长期存放后呈现一定量的六价铬而存在一定的污染。为了提高金属材料的使用性能,采用新型的无铬封闭技术是必要的[1-3]。此外,通过无铬封闭,可使金属或镀锌层抗变色能力增强。因此,亟需开发一种新型无铬封闭剂,增加镀层的抗蚀能力和抗变色能力。目前,大多数的无铬封闭剂所得膜层不论是外观的平整均匀度还是其耐腐蚀性能均不理想,且需要二次烘干等操作,使劳动强度増大,生产效率降低,导致经济效益差[4]。

本研究的封闭剂以水性丙烯酸树脂为成膜剂、水与乙醇为溶剂,辅以不同类型助剂制备而成,并考察了不同类型硅烷偶联剂及水性丙烯酸树脂含量对镀锌层封闭膜的外观与耐盐雾时间、附着力的影响。最终确定既具功能性亦具装饰性的无铬封闭剂的最佳工艺。

1 实验

1.1 试剂及仪器

基体材料为Q235 钢片,尺寸为11.3 cm×7 cm×0.1 cm。氧化锌(分析纯),四成化学试剂公司;氢氧化钠(工业级),天津渤天化工有限责任公司;无水乙醇(工业级),武汉欣宇航化工有限责任公司;乙二醇丁醚(工业级),广州市纳城化工有限公司;3−甲基丙烯酰氧基丙基三异丙氧基硅烷JH-O1744(工业级),荆州江汉精细化工有限公司;水溶性丙烯酸树脂JC-2050、JC-2055和JC-2051(固含量均为50%),武汉吉和昌化工科技有限公司;有机胺酯TPP(工业级),宁波高新区百水合科技有限公司;固化剂Rad2100(聚醚硅氧烷共聚物)、水性防锈剂DH-810、防流挂剂Glide100(聚醚硅氧烷共聚物),均为工业级,广州市穗博贸易有限公司;BJ-200 高效水基清洗剂,武汉百洁科贸有限公司)。

PHS-3C 型雷磁pH 计,上海仪器科学股份有限公司;DHG-9075A 型电热鼓风干燥箱,上海一恒科学仪器有限公司;XB-OTS-60 精密型盐雾试验机,东莞市欣宝有限公司;FB-9517 型全无油润滑空气压缩机,上海捷豹压缩机制造有限公司;CJJ78-1 磁力加热搅拌器,无锡市华东化学试剂有限公司;JE-1002 电子天平,上海蒲春计量仪器有限公司。

1.2 实验过程

工艺流程如下:

砂纸打磨─除油─电镀锌─水洗─出光─水洗─无铬封闭─热风吹干─烘烤。

1.2.1 除油

1.2.2 电镀锌

采用武汉吉和昌的挂镀628 系列工艺:

1.2.3 出光

1.2.4 烘烤

1.2.5 封闭

1.2.5.1 工艺配方

结合前期试验确定该无铬封闭剂的主成膜剂为水溶性丙烯酸树脂,初步拟定封闭基础工艺配方[5-9]如下:

配制过程中,硅烷偶联剂需先经溶剂充分溶解以后,再依次加入其他组分。

所配无铬封闭剂的主要理化指标见表1。

表1 封闭剂的主要理化指标Table 1 Main physical and chemical indexes for sealant

1.2.5.2 工艺参数

镀锌后,封闭处理工艺如下:稀释比(即封闭剂与纯水质量比)为1∶2,pH为7,室温(25~35°C),浸没时间1 min,成膜温度80°C。

1.3 中性盐雾测试

根据GB/T 9791–2003《锌、镉、铝–锌合金和锌–铝合金的铬酸盐转化膜 试验方法》和GB/T 6461–2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》进行中性盐雾测试与评级。中性盐雾试验操作指标如表2。

1.4 结合力测定

采用国际标准ISO 2409《色漆和清漆 划格试验》对封闭膜结合力进行定性判定,试验结果分级标准见表3。

2 结果与讨论

2.1 不同水溶性丙烯酸树脂对封闭膜外观及耐盐雾性能的影响

单独使用不同型号的水溶性丙烯酸树脂,经同等比例稀释后,在同一工艺条件下对电镀锌工件进行封闭处理,所得封闭膜的外观及耐中性盐雾时间(即出现白锈的时间,下同)见表4。由表4 可以看出,不同款水性丙烯酸树脂对封闭膜的外观及耐盐雾性能的影响不同。其中,JC-2050 与JC-2055 所得封闭膜均出现针孔,且耐中性盐雾时间也较短,而JC-2051 所得封闭膜均匀透明,耐盐雾时间较其他两款高,故选择JC-2051作为无铬封闭配方的主成膜剂。

表2 中性盐雾试验条件Table 2 Conditions of neutral salt spray test

表3 划格试验结果分级Table 3 Grading of cross-cut test results

表4 不同水性丙烯酸树脂对封闭膜外观及耐盐雾时间的影响Table 4 Effects of different water-based acrylic resins on appearance and anti-salt spray time of sealed films

2.2 不同类型有机硅烷对封闭膜外观及耐盐雾性能的影响

在基础配方中使用不同类型的有机硅烷后,对电镀锌工件进行封闭处理,所得封闭膜的外观及中性盐雾时间如表5。

表5 不同类型有机硅烷对封闭膜外观及耐盐雾时间的影响Table 5 Effects of different types of organic silane on appearance and anti-salt spray time of sealed films

由表5 可以看出,不同类型有机硅烷对封闭膜的外观及耐盐雾性能的影响不同。其中,使用乙烯基硅烷与环氧基硅烷的配方,所得封闭膜分别出现发雾与泛彩现象,使用氨基硅烷与酰氧基硅烷所得封闭膜平整、透亮,但综合考虑封闭膜外观与耐盐雾性能,本试验选择酰氧基硅烷作为无铬封闭配方的硅烷偶联剂。

硅烷偶联剂是一类具有特殊结构的低分子有机硅化合物,其通式为RSiX3。式中,R 代表氨基、巯基、乙烯基、环氧基、氰基、甲基丙乙烯酰氧基等基团,这些基团和不同的基体树脂均具有较强的反应能力;X代表能够水解的基团,如卤素、烷氧基、酰氧基等。因此,硅烷偶联剂既能与无机物中的羟基又能与有机聚合物中的长分子链相互作用,使两种不同性质的材料偶联起来,从而改善材料的各种性能[10]。

无铬封闭剂配方中硅烷偶联剂类型不同,所得封闭膜的外观与耐盐雾性能不尽相同,其原因主要为:通式中R 基团的不同,偶联剂所适合的聚合物种类不同。这是因为R 基团对聚合物的反应有选择性。其中,含有酰氧基的硅烷偶联剂,因其不饱和双键与丙烯酸树脂中的不饱和双键在引发剂和促进剂的作用下发生了化学反应,所以在交联固化过程中,很好地完成了异种材料间的偶联过程,从而获得了外观及耐蚀性能均较理想的封闭膜。

2.3 水溶性丙烯酸树脂JC-2051 的含量对封闭膜外观及耐盐雾性能的影响

在上述实验基础之上,研究主成膜剂水溶性丙烯酸树脂JC-2051 的含量对封闭膜的外观及耐盐雾性能的影响,结果分别如表6 及图1 所示。由表6 可知,封闭剂中水溶性丙烯酸树脂JC-2051 含量不同,所得封闭膜的外观不同,其含量过高或过低均会引起封闭膜产生针孔和发雾。实验发现,JC-2051 的质量分数在45%~50%之间可获得平整、透明的封闭膜。由图1可知,随着无铬封闭剂中水溶性丙烯酸树脂JC-2051含量的增大,封闭膜耐中性盐雾时间呈现先延长后缩短的趋势,且在含量为50%时,盐雾时间最长,可达96 h 无白锈出现。其原因为JC-2051 含量较少时封闭膜较薄,含量较高时封闭膜过厚,均容易出现针孔,从而造成封闭膜耐盐雾性能的降低。综合考虑封闭膜的外观与耐盐雾时间,水溶性丙烯酸树脂JC-2051 的最佳含量为50%。

表6 水溶性丙烯酸树脂JC-2051 的含量对封闭膜外观的影响Table 6 Effect of the content of water-based acrylic resin JC-2051 on appearance of sealed film

图1 水溶性丙烯酸树脂JC-2051 的含量对封闭膜耐盐雾时间的影响Figure 1 Effect of the content of water-based acrylic resin JC-2051 on anti-salt spray time of sealed film

2.4 钝化膜的结合力

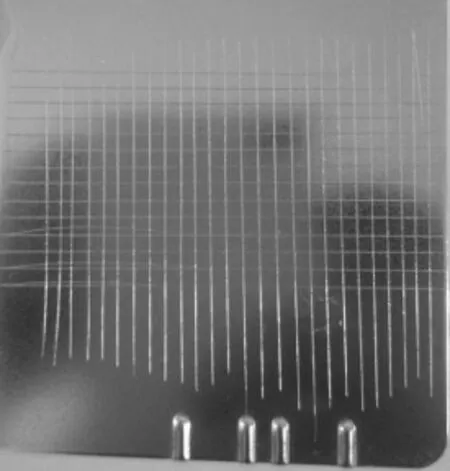

根据国际标准ISO 2409《色漆和清漆 划格试验》对由最佳工艺配方所得封闭膜进行结合力测试,采用锉刀在试样表面划多条间隔1.5 mm 平行交错的网格线,并运用足够的力量使刀尖能划至基体,然后根据网格线处是否有封闭膜脱落或从基体裂开来对封闭膜的结合力进行评级。结果如图2 所示。由图2 可见,该无铬封闭膜未出现脱落或者从基体裂开的现象,结合力为0 级,表明封闭膜结合力良好。

3 结论

图2 划格试验照片Figure 2 Photo of cross-cut test

(1)以水溶性丙烯酸树脂JC-2051 作主成膜剂时所得无铬封闭膜的耐蚀性能较使用JC-2050和JC-2055时优良。

(2)使用酰氧基硅烷作为无铬封闭配方的偶联剂,可获得平整透亮且耐蚀性能好的无铬封闭膜。

(3)通过实验得出该无铬封闭剂的最佳工艺配方为:水26%,无水乙醇15%,水溶性丙烯酸树脂JC-2051 50%,水性防锈剂DH-810 1.5%,有机胺酯(TPP)0.9%,固化剂Rad2100 0.9%,防流挂剂Glide100 1.7%,酰基硅烷0.2%,乙二醇丁醚3.8%。此时,所得无铬封闭膜不仅外观平整透亮,结合力良好,且耐中性盐雾试验可达96 h。

[1]武汉金泽新时代科技有限公司.无铬钝化液的制备方法及其钝化电镀锌或锌合金层的方法:CN,101942655 [P].2011–01–12.

[2]赖奂汶,郭崇武.无铬钝化技术的发展和ZECCOAT 无铬钝化工艺[J].涂装与电镀,2011,10 (5):27-30.

[3]张伟,王永刚,王国良.一种新型无铬钝化液在镀锌钢板上的耐腐蚀研究[J].石油化工腐蚀与防护,2011,28 (5):1-4.

[4]王双红,刘常升,单凤君.镀锌板的有机硅烷钝化技术及其研究进展[J].腐蚀科学与防护技术,2008,20 (1):35-37.

[5]牟世辉.添加剂对电镀锌层烷氧基硅烷钝化膜电化学行为的影响[J].表面技术,2009,38 (3):23-24,82.

[6]张允诚,胡如南,向荣.电镀手册[M].2 版.北京:国防工业出版社,2007.

[7]程能林.溶剂手册[M].4 版.北京:化学工业出版社,2008.

[8]CALBO L J.涂料助剂大全[M].朱传棨,段质美,王泳厚.译.上海:上海科学技术文献出版社,2000.

[9]汪长春,包启宇.丙烯酸酯涂料[M].北京:化学工业出版社,2005.

[10]PLUEDDEMANN E P.硅烷和钛酸酯偶联剂[M].梁发思,谢世杰,译.上海:上海科学技术文献出版社,1987.