锻模的使用、管理与维修

辽源煤矿机械制造有限责任公司工艺研究所 (吉林 136201)陈宝国

我公司锻造分厂是一个以自由锻造为主的单件小批量生产车间,模具锻造是我公司在锻造生产中的一个重要手段,而模具是在锻造生产中不可缺少的工艺装备。其使用寿命如何,直接影响锻件的质量和劳动生产率,据国内外有关资料介绍,日本模具费用占锻件8%,每吨锻件消耗模具钢15kg左右(以上数据包括模锻模具),美国略高于日本在10%左右,而我国的模具费用远远高于工业先进国家。降低模具费用的途径之一就是提高模具的使用寿命。所以,提高模具的寿命是国内外锻造生产中的一个重要课题。如我国南方某厂一年的模具费用是8.5万元,占厂全部费用17%。看来模具费用的多少直接影响车间的经费消耗,要搞好这项工作,必须从模具的使用、管理、维修等方面入手,以满足生产经营的需要。

一、模具使用

1.模具加热与使用

合理设计与制造的模具只有在正确的使用下才能保证较高的寿命,否则,将降低模具寿命。模具使用包括模具预热、冷却、润滑、合理操作、控制终锻温度等。

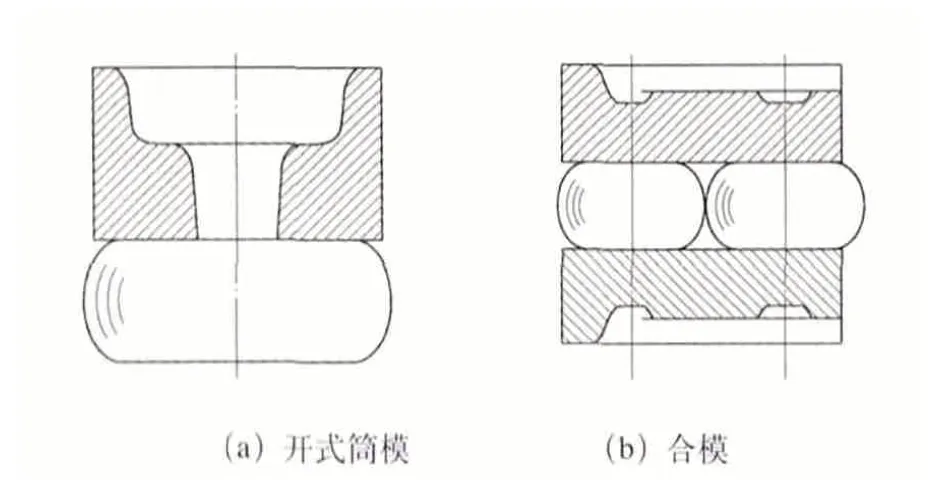

(1)模具预热 锻模在使用前必须预热,以提高模具材料的冲击韧度。模具在低温时比较脆,容易产生断裂。为了防止使用时出现裂纹,预热温度一般为150~350℃,高合金钢可略高些。预热的方法通常是将烧红的铁块放在模具上预热,如图1、图2所示,或放炉门前烘烤,也可用其他预热装置,但必须注意均匀热透,并防止模膛表面局部回火而降低硬度。预热的温度可采用如下方法测定:①凭经验测定。如在模具上放一块白纸看其是否变黄或涂LAN-68全损耗系统用油,油蒸发强烈并冒青烟,温度160~200℃。②用表面温度计测量。即用300℃水银温度计直接在模具上测量。③用测温合金测量。将测温合金(36%铅+64%锡,熔点为180℃;或99%锡,熔点为232℃)锻成0.5~1mm薄片,测温时与模具接触,如在2~3s内熔化,表明温度比合金温度高50~100℃,模具预热温度合适。④用快速测温笔。在模具上用测温笔划上道,若2s内变成预定颜色,表明预热温度为150~400℃。

(2)模具冷却 模具在使用过程中必须随时冷却,以使模具工作温度不超过400℃,否则产生局部回火使模膛出现塌陷、龟裂等破裂现象,常用的冷却方法有:①水冷。对T7、T8、40Cr、45Mn2等一般碳素工具钢和合金结构钢模具,可用冷水或加5%食盐水冷却;对5CrMnMo、3Cr2W8V等合金工具钢胎模则需用40~60℃热水冷却。②吹冷。用压缩空气吹冷,或用压缩空气将食盐水喷成雾状进行冷却。③轮换。用多副模具轮换使用;或对易损易热零件轮流使用。这样可使换下的模具及零件有较长时间冷却。

图1 红铁预热锻模

图2 固定在锤上的模锻预热方法

(3)模具润滑 模具在使用过程中需要进行润滑,以减小金属流动阻力,提高锻件表面粗糙度及减小胎模的磨损来提高模具的使用寿命(见表1)。

表1 润滑、冷却剂的配方及优缺点

(4)合理操作 为延长模具寿命,生产过程必须有正确且合理的操作方法:①氧化皮又硬又脆,不仅影响锻件质量,还会加速模具磨损,因此,坯料入模前要去净氧化皮。②操作要迅速,以免锻件在模具内停留时间过长。③要避免用大设备干小活。在没有其他设备的情况下一定要注意轻打。

(5)控制终锻温度 终锻温度过低,变形抗力增大,甚至造成打冷铁的现象,对设备及模具均不利,因此,模锻时终锻温度不得低于锻造工艺要求。

2.模具损坏原因分析

模具寿命取决于很多因素,包括模具材料、硬度、锻造金属组织、锻造温度、设备类型、锻件设计及模具预热、冷却、润滑、去除氧化皮等。正常情况下,模具损坏原因有以下几点。

(1)裂纹 模具在反复受热和冷却的条件下工作,表层产生复杂的热应力,从而产生细小的网状裂纹(龟裂),热应力和机械应力的作用下,在受力较大的部位,尤其在尖角、沟槽部位引起裂纹并扩展导致整个模具开裂。

(2)磨损 坯料在模膛内流动与模膛壁产生激烈摩擦,造成模膛表面磨损及尺寸变化。如模膛采用挤压方式充满比镦粗方式充满磨损要大,在飞边槽部分磨损更快,变形困难处往往不产生磨损。

(3)变形 因外界高压和局部高温使模具局部压塌或压堆,造成模具塑性变形(见图3)。

图3 锻模的局部变形

(4)焊合 锻打过程中,模具表层出现非氧化、非润滑表面,这种表面容易和坯料表面粘在一起,可能与坯料全部焊合在一起。这种情况与模具磨损情况相反,可导致模膛变小。模具磨损过程可分为3个阶段,第一阶段模膛相对较快的磨损;第二阶段模具相对较隐定;第三阶段磨损进行的更快,如图4所示。

图4 模具磨损过程

二、模具管理

模具是锻造生产中的重要工具,在我们这样一个产品多样化的锻造分厂里,模具锻造是主要的生产途径,因此,加强模具管理就尤为重要。

1.模具入库

新制模具入库前要根据图样及技术条件,校核模具的各部尺寸和热处理硬度,避免因热处理硬度不合适而造成模具断裂,使模具达不到预期的使用寿命。发现不符合者应退回加工单位返修。模具经校核后合格者即可入库。

2.库房管理

模具入库后,分类摆放。为防止锈蚀应在模腔表面涂一层黄油。为防止混淆,便于管理,应在每种模具上做标记以示区别,如模具名称、图号、材料等。

模具的贮备量可依据生产计划来进行测算:最低贮备量=生产数量×模具制造周期/生产能力。只有最低贮备量是不够的,因生产过程中可能出现一些其他原因(如打坏、模具制造周期过长等),所以必须有一个经济贮备量:经济贮备量=最低贮量×贮备系数(贮备系数一般取1.2~1.5)。经济贮备量反映了模具贮备的合理性,低于经济贮备量满足不了生产,高于经济贮备量会造成资金积压。

模具库要建立一套完整而详细的账目,模具进出量应根据入库单、报废单而加减,做到账卡物相符。

3.生产中模具的管理

要建立健全模具领用制度,领用者要填写领用小票,作为凭证,首先领用者要根据产品图样、工艺对模具进行复核,认定合格后才能用于生产。当用完或更换时,要把模具送回原来位置,由管理人员写上标记。一套模具的各部分寿命不一,为了加强管理应根据模具使用寿命确定生产者的模具消耗定额:模具消耗定额=生产数量/生产能力。

4.模具报废

由于模具承受巨大冲击力,模腔受到金属流动摩擦,模具温度冷热的反复交变,使用一定时间后会出现机械裂纹和疲劳裂纹,以及磨损和塑性变形,凡严格按照工艺规程、工艺纪律进行操作而失效的均属正常报废。反之,是非正常报废。对于非正常报废要加以限制,以保证模具平均使用寿命。

5.模具的计划

计划编制要依据经济贮备量,当库存低于最低贮备量时就应提出计划,并及时组织投产,以保证生产的正常进行。

三、模具维修

模具在使用过程中出现局部损伤时应及时进行维修以防其扩大。如毛刺、表面裂纹、圆角处隆起、凸起塌陷、局部裂开、模膛变形及磨损等,一般均可在锻造车间进行维修。所用工具为电动或气动砂轮机(设有软轴及磨头),对细微裂纹可用扁铲铲掉。锻模发生局部断裂隙时可用补焊方法进行修复(见表2)。

表2 锻模损坏原因及修复方法示例

四、结语

锻造模具只有正确使用、科学管理、及时维修,才能提高劳动生产率,降低成本,提高锻件质量,才能为企业带来更好的经济效益。