22CrMoH钢主动齿坯裂纹失效分析

合肥市建元机械有限责任公司(安徽 230001)金林奎

经锻造加工的汽车主动锥齿轮齿坯,在切齿后检查发现齿面有裂纹,随后在未切齿的锻坯上也发现存在裂纹的现象,这批齿坯有裂纹件约占50%。该主动齿轮齿坯材料为22CrMoH钢,生产工艺流程为:φ100mm棒材下料→中频加热空气锤锻造→模锻成形→等温正火→机加工→车削切齿,齿坯工艺为锻造后等温正火处理。

1.金相检验

对齿面上有裂纹痕迹的齿坯抽取3只,按发现裂纹的先后顺序分别编号为1#~3#,进行金相解剖检查(见图1~图3)。

图1 1#样(未切齿齿坯)

图2 2#样(未切齿齿坯)

图3 3#样(切齿齿坯)

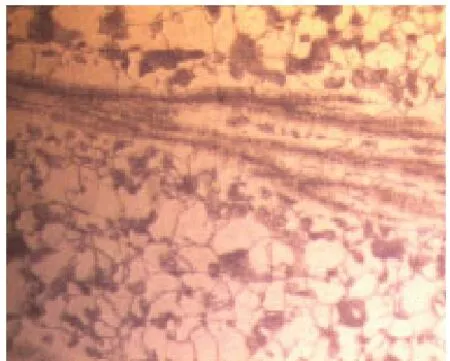

(1)1#样检查结果 1#样裂纹纵深度达4.40mm左右;距表面0.90mm裂纹深度范围内,裂纹两侧有较严重的脱碳层(见图4),剩余裂纹向内延伸部位无脱碳层(见图5),但有明显的爪形分叉,齿坯的基体组织为等轴状的珠光体及铁素体,晶粒度评为7级。

图4 裂纹表层部位 40×

图5

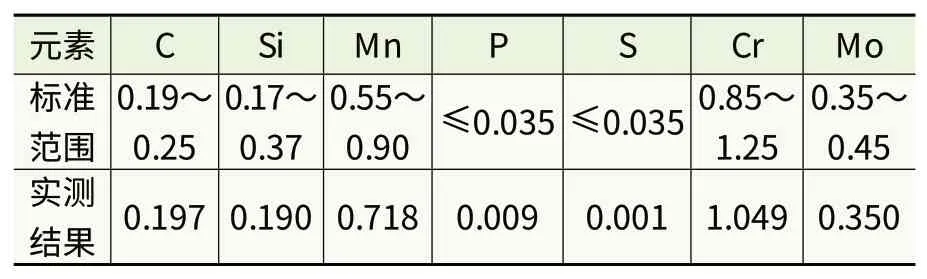

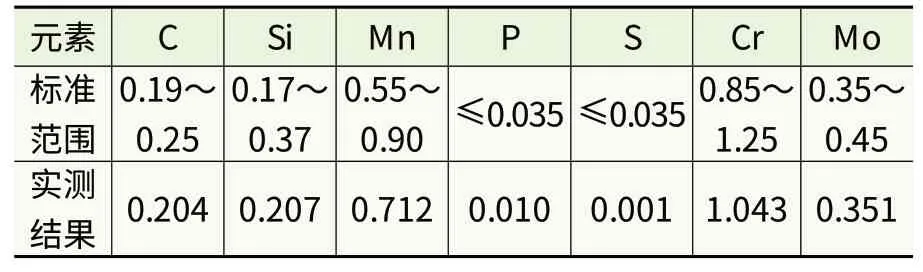

光谱分析化学成分检测结果符合22CrMoH材质标准(见表1)。

表1 1#样光谱分析化学成分检测结果(质量分数) (%)

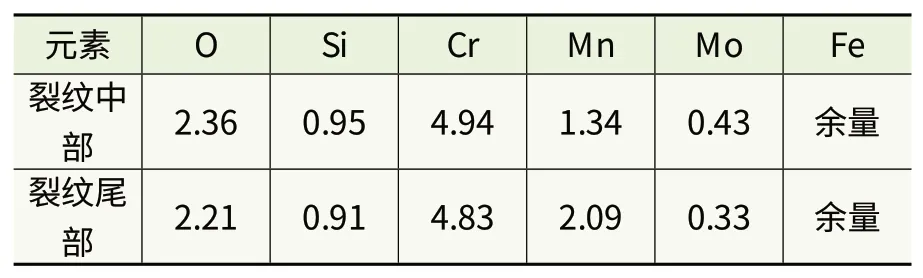

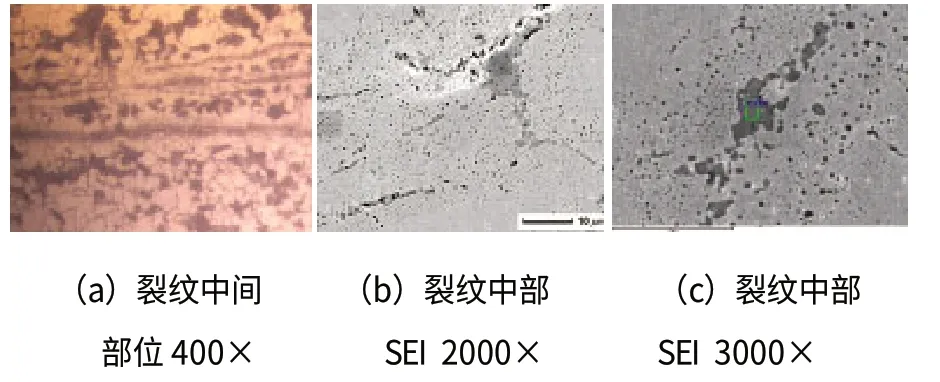

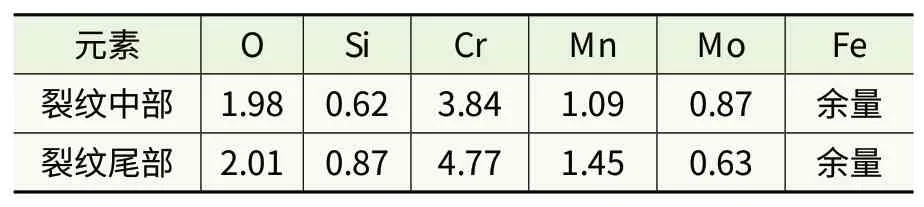

电子探针能谱仪进行微区化学成分分析,检测结果见表2。

表2 1#样微区化学成分检测结果(质量分数) (%)

(2)2#样检查结果 2#样裂纹纵深度3.20mm,裂纹两侧无脱碳层(见图6、图7),有多处分叉裂纹,齿坯的基体组织为等轴状的珠光体及铁素体,晶粒度评为7.5级。光谱分析化学成分检测结果符合22CrMoH材质标准(见表3)。

图6 裂纹表层部位 400×

图7 裂纹中间部位 400×

表3 2#样光谱分析化学成分检测结果(质量分数) (%)

(3)3#样检查结果 3#样裂纹纵深度3.30mm,裂纹两侧无脱碳层(见图8、图9),裂纹分叉成多条带,齿坯的基体组织为等轴状的珠光体及铁素体,晶粒度评为7级。

图8 裂纹表层部位 100×

图9 裂纹中间部位 400×

对该批失效件作进一步分析,抽取3只有裂纹痕迹的齿坯检测,试样分别编为4#~6#样。4#、5#样的齿坯,经无损检测未发现裂纹损伤。6#样齿坯在目测时发现裂纹处有明显缝隙,不再检测。将4#样进行解剖检查,5#、6#样标识并渗碳淬火处理,其中5#样标识为“A”,裂纹痕迹至小端面距离为20mm;6#样标记为“B”,裂纹痕迹至小端面距离为11mm。并在渗碳淬火后跟踪检查。

(4)4#样检查结果

4#样裂纹纵深度5mm,裂纹两侧无脱碳层(见图10、图11),齿坯的基体组织为等轴状的珠光体及铁素体,晶粒度评为8级。

图10 裂纹表层部位 200×

图11

采用电子探针能谱仪进行微区化学成分分析,检测结果见表4。

表4 4#样微区化学成分检测结果(质量分数) (%)

(5)5#样检查结果 5#样经渗碳淬火后,表面裂纹痕迹消失。在热前标识“A”的单齿上,距小端面20mm处取样检查,疑似裂纹深度为0.35mm,裂纹呈倒Y形分叉,且尾部圆钝。而淬火裂纹应为人字形分叉,且尾部尖锐。故该裂纹痕迹应为热处理前裂纹而非淬火裂纹(见图12~图14)。金相组织显示,表面渗层部位为针状马氏体及残留奥氏体,心部组织为低碳板条马氏体及点状铁素体。

(6)6#样检查结果 6#样渗碳淬火后,在轮齿表面小端面标记“B”处有明显的裂纹,深度达8.50mm(见图15),裂纹开口较大,裂纹两侧有高碳马氏体及回火色泽(见图16、图17),表明该裂纹为渗碳淬火形成的应力集中扩展裂纹。金相组织显示,表面渗层部位为针状马氏体及残留奥氏体,心部组织为低碳板条马氏体及点状铁素体。

图12 裂纹部位 200×

图13 裂纹表层部位 400×

图14 裂纹末端部位 400×

图15 裂纹表层部位 100×

图16 裂纹中间部位 400×

图17 裂纹末端部位 400×

2.综合分析

试样中的裂纹有些是明显的,有些是隐形的。不论是何种形式的裂纹,其裂纹内部均分布有各种各样的夹杂物,有氧化物、硫化物及硅酸盐等。

锻后正火件,目测发现裂纹痕迹的部位,无损检测时未见磁粉堆积现象。这是由于在横向锻造过程中,锻件表面发生撕裂,裂纹两侧氧化。进一步纵向锻造,裂纹在高温下得到焊合,同时铁素体在裂纹焊合部位再结晶而逐渐向等轴状晶粒转变。表层一定深度的裂纹较大,裂纹内氧化物较多,进一步锻造时未能焊合。裂缝下段因氧化物较少,裂纹两侧在高温高压下已经被牢固地焊合在一起。在等温正火后外圆切削和切齿时,如果表层未焊合的裂纹部位刚好被全部切削掉,剩余裂纹部位已基本焊合。这就说明无损检测时,目测到裂纹痕迹而又未能检测到裂纹的缘故。

针对上述检查结果作进一步的分析,5#样渗碳淬火后,表层以下有明显氧化物的深度为0.35mm,但未形成淬火裂纹,表明该原始未焊合的裂纹已被切削掉。而有明显裂纹间隙的6#样,渗碳淬火后表层为开口型裂纹,且裂纹总长度达8.50mm,由此可见,该裂纹的原始裂纹焊合部位未被完全切削掉,在渗碳淬火时形成应力集中开裂。

焊合的裂纹与未焊合而淬裂的裂纹中间,仍然保持或多或少的断续分布的块状氧化物,两侧呈细小颗粒状氧化物弥散分布,在裂纹末端均为焊合状态及铁素体重结晶的组织。这种断续分布的氧化物夹杂,会降低工件的热加工性能和使用效果。在正常热处理及使用承载过程中,极易形成应力升高源,增大应力集中开裂倾向。

3.改进措施

加强原材料检查,杜绝原材料的折叠、翻皮等表面缺陷。锯床下料件进行外圆车削,去除材料表面氧化脱碳层。由多锻改为一次连续锻造,在整个锻造过程中使锻造温度保持在奥氏体化温度以上。及时清理锻模型腔内氧化皮等杂质,保持锻模型腔内清洁、润滑,使工件形变流畅。经工艺改进后,正火齿坯再未发现开裂件,渗碳淬火跟踪检查,也未出现淬火开裂现象。