45钢轴杆淬火变形控制

重庆市嘉和机械制造有限公司 (400033)吴 卫 黎 强 张庆阳

45钢轴杆零件直径较大时,热处理淬火采用油冷方式不能完全保证金相组织达到技术要求。若采用水冷方式容易出现裂纹或变形。现有45钢轴杆(φ22mm×133mm)、热处理调质处理后要求变形量控制在0.40mm内。采用网带炉淬火(830℃×1.5h)、15%NaCl水溶液冷却,出现约20%比例变形量超标,导致零件机加工受阻。为了对该零件的变形实施控制,进行了一系列的工艺试验,摸索出影响变形的主要因素。通过工艺改进,有效地控制了零件的变形。

1.技术要求及相关数据

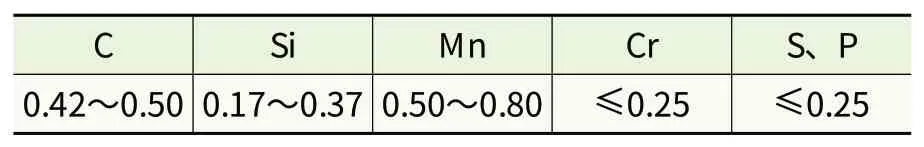

技术要求:表面硬度为18~23HRC,心部硬度≥16HRC,金相组织为回火索氏体,表面≤4级,心部≤6级。材料化学成分见表1,临界温度见表2。

表1 45钢的化学成分(质量分数) (%)

表2 45钢临界温度 (℃)

2.工艺改进

(1)加热温度的改进 根据45钢临界温度Ac3为780℃。为减少变形,将加热温度调整为815℃,改进前后工艺见图1a、图1b。

(2)装料方式的改进 原工艺装料方式是横放和竖放两层(见图2a),从网带炉加热运行特性分析,该装炉方式加热时间长,且零件的加热及冷却状态缺乏一致性。因此,将装炉方式调整为横放一层,缩短加热时间(见图2b)。

图1

图2

(3)加热时间的改进 由于装炉方式调整,加热保温时间大大缩短。经计算及经验,升温+保温时间选取55~60min。

3.工艺验证

(1)加热温度对变形量的影响 其他工艺条件相同(加热时间55min,介质温度35℃)的情况下,加热温度分别取815℃和820℃进行工艺试验。淬火后抽检50件,变形量检测结果见表3。

表3 不同加热温度下变形量检测对比

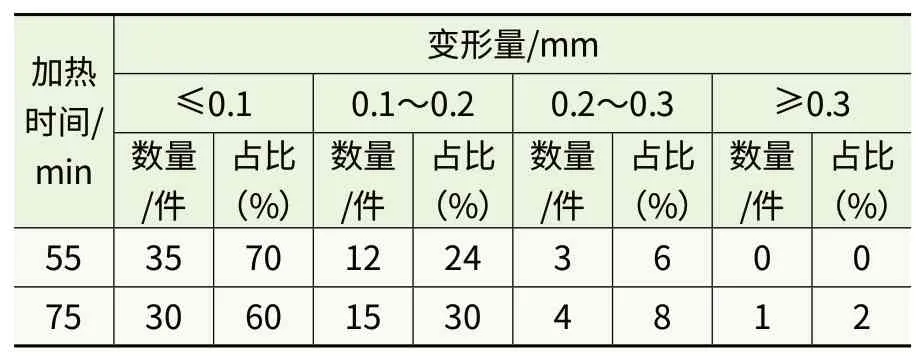

(2)加热时间对变形量的影响 其他工艺条件相同(加热温度815℃,介质温度35℃)的情况下,加热保温时间分别取55min和75min进行工艺试验。淬火后抽检50件,变形量检测结果见表4。

表4 不同加热时间下变形量检测对比

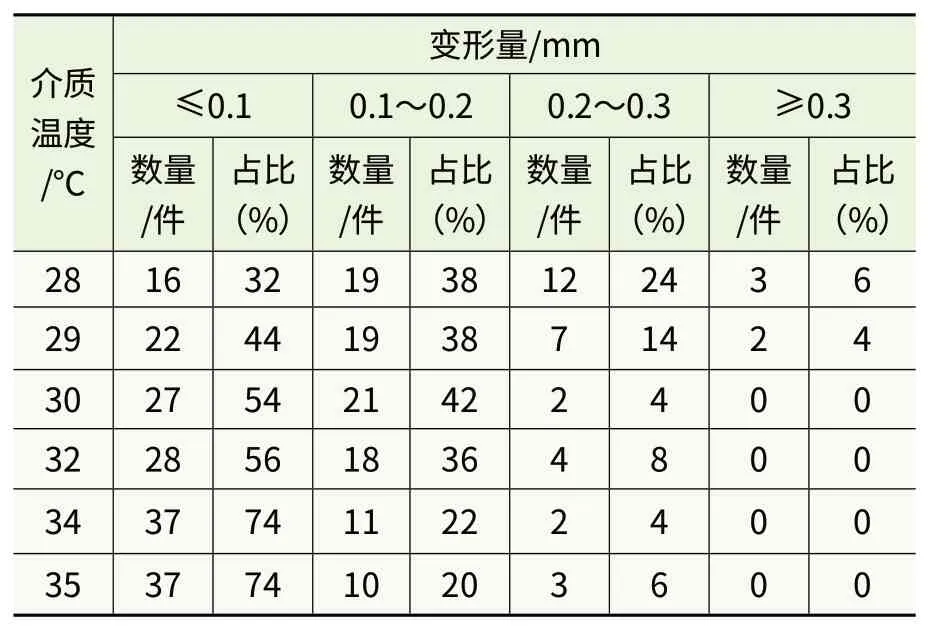

(3)介质温度对变形量的影响 在相同的加热温度、保温时间及装料方式情况下(加热温度815℃,加热时间55min),检测不同介质温度对变形量的影响,6组试样,每组50件变形量检测结果见表5。

表5 不同介质温度下变形量检测对比表

(4)工艺验证结果 加热温度提高5℃达到820℃时,变形量大于0.3mm的占比2%;加热时间延长20min达到75min时,变形量大于0.3mm的占比2%;介质温度在30~35℃时,变形量全部控制在0.3mm内。

4.工艺改进后硬度、金相检测结果

(1)硬度检测结果见表6。

表6 硬度检测结果 (HRC)

(2)金相组织检测结果。

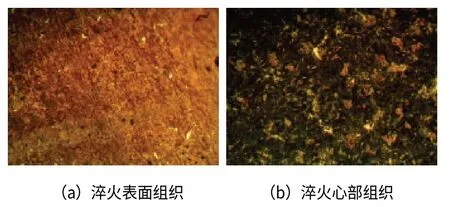

淬火表面组织:98%淬火马氏体+2%未溶铁素体(见图3a)。淬火心部组织:50%淬火马氏体+45%托氏体+5%未溶铁素体(见图3b)。

图3

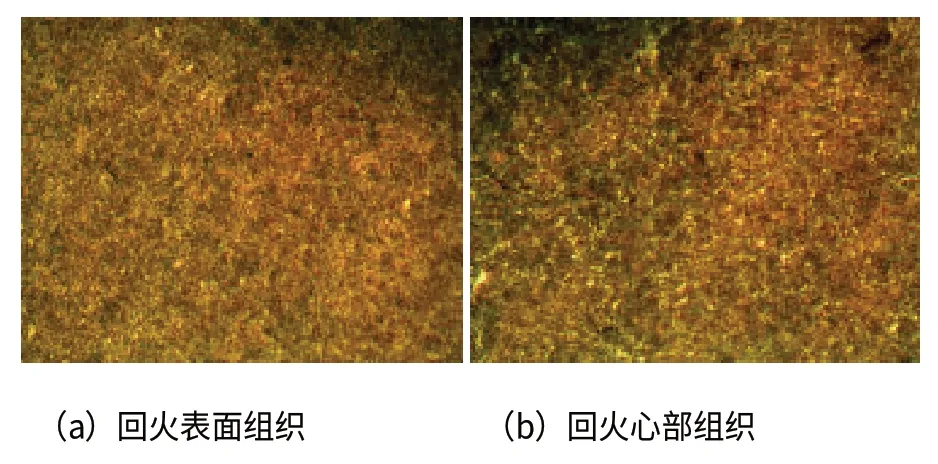

回火后表面组织为回火索氏体3级(见图4a)。回火后心部组织为回火索氏体6级(见图4b)。

图4

(3)裂纹检测:抽查100件进行无损检测,均未发现裂纹。

5.结语

按改进后的工艺(815℃加热55~60min、冷却介质15%NaCl水溶液温度控制在30~35℃内)批量生产,零件的金相组织、硬度均能达到客户技术要求,变形量能稳定地控制在0.3mm内,完全满足客户小于0.4mm的要求。

工艺验证结果证明,零件的装炉方式、加热温度、加热时间、淬火冷却介质温度的合理选择,对于45钢轴杆零件热处理的变形有至关重要的影响。