七拐空压机曲轴卧式智能控时调质工艺

南车资阳机车有限公司(四川 641301)董金元 陈世英 赵美玲

空压机曲轴位于空气压缩机连杆处,曲轴产生旋转运动,带动连杆使活塞产生往复运动,它在工作过程中将承受周期性的拉、压、剪切、弯曲和扭转等交变载荷,所以需要有良好的综合力学性能。调质处理是获得优良综合力学性能的最佳热处理途径。本文针对七拐空压机曲轴采用先进的卧式智能控时淬火方式进行调质热处理的工艺开发过程进行了阐述。

一、七拐空压机曲轴热处理技术要求

(1)材料 七拐空压机曲轴所选材料为C-5C,其主要化学成分见表1。

表1 C-5C钢主要化学成分(质量分数) (%)

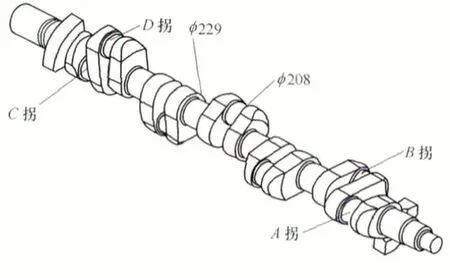

(2)热处理技术要求 七拐空压机曲轴粗加工焊接平衡块后调质处理,粗加工状态如图1所示,主轴颈直径229mm,连杆颈直径208mm,曲柄板厚147mm,总长为4422.5mm。

图1 七拐空压机曲轴示意

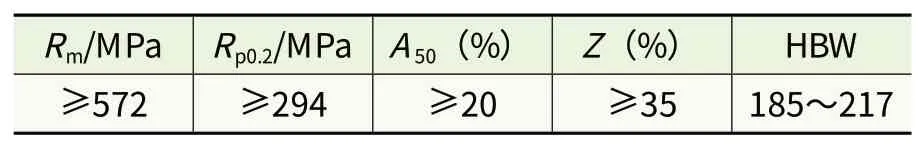

曲轴调质处理后在材料的优质端即飞轮端取样检测力学性能。力学性能检测取样部位按照ASTM668-04标准即在距试棒表面1/2R处取样。曲轴调质后的力学性能要求见表2。

表2 七拐空压机曲轴调质后力学性能要求

二、七拐空压机曲轴调质工艺分析

1.原材料分析

七拐空压机曲轴所选材料C-5C,对比我国钢牌号,其成分与优质碳素结构钢40Mn相似。Mn元素的存在显著提高其淬透性,调质处理后将获得优良的综合力学性能。

2.调质工艺分析

(1)调质方式选择 长期以来,曲轴调质都采用立式悬挂装炉加热保温,淬火冷却采用油、高低浓度AQ251、水或水+AQ251冷却的方式。但七拐空压机曲轴坯料短,没有预留吊装头,只能采用卧式调质。卧式调质生产技术采用台车炉对曲轴加热保温,并应用了智能控时淬火冷却技术,淬火冷却介质为清水和空气,大幅度降低了曲轴生产的成本,提高了劳动生产率。该技术目前已应用于碳钢及合金钢曲轴的调质生产,并取得了显著的成效。

(2)装炉加热分析 为减小曲轴在加热过程中产生弯曲变形,采用台车炉加热时应充分考虑到曲轴调质加热时支撑位置和实际操作等过程中容易影响曲轴变形的因素,尽量使变形量控制在允许范围之内。曲轴在台车炉内加热保温时,采用4点支撑主轴颈的方式,支撑位置应尽量使曲轴重量在各支撑段得到均匀分布,以尽量减小曲轴在长时间高温加热过程中产生的弯曲变形。支撑如图2所示。

(3)淬火冷却分析 七拐空压机曲轴淬火冷却时采用专用吊具4点吊挂出炉的方式,吊挂位置也需尽量平均分摊曲轴在各吊挂段的重量,以尽可能减小曲轴在吊挂转移和淬火冷却过程中由于轴重而引起的变形。曲轴淬火冷却吊挂如图2所示。

图2 七拐空压机曲轴支撑、吊挂示意

七拐空压机曲轴淬火冷却采用智能控时淬火冷却(ATQ)技术,即预冷+水空交替冷却。曲轴出炉后先在空气中预冷240s,由于曲轴本身尺寸和重量大,热容量也很大。而预冷可以降低曲轴热容量,减小热应力,有利于提高冷却效果,增加淬硬层深度,可以有效降低淬裂倾向。之后水冷210s(包括喷水+浸水),曲轴每次浸水之前,采用喷液淬火方式,可使曲轴整个表面基本同时开始冷却,能有效防止内部组织因转变不同时而产生较大的组织应力,对减小畸变起到了很好的作用。之后空冷90s,在空冷过程中,次表层的温度传递到表面,表面温度升高,使表层韧性和应力状态得到调整,有效避免了曲轴表面开裂。然后再水冷360s,确保曲轴淬硬层深度,直到满足要求。

3.变形、淬裂性分析

由于七拐空压机曲轴来料为自由锻毛坯,采用直接加工成形方式,加工量很大,相应加工应力也很大。另外,由于七拐空压机曲轴形状结构复杂特殊,与我公司生产的机车曲轴和船用曲轴不一样,除了厚薄不均和在调质前焊有平衡块之外,其两端各有两连杆颈之间无主轴颈相连,且偏心距很大,热处理过程中极易产生变形,使卧式调质难度增加。另外,卧式调质时,曲轴采用清水进行淬火冷却,这样就增大了淬裂的风险。为了防止曲轴调质过程中出现裂纹,制订工艺时需综合考虑,避免产生重大经济损失。

三、七拐空压机曲轴调质工艺的制订

1.淬火工艺制订

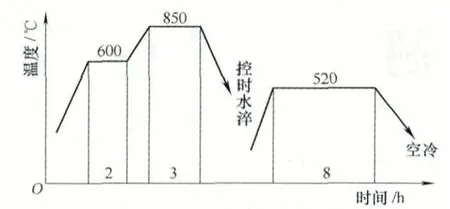

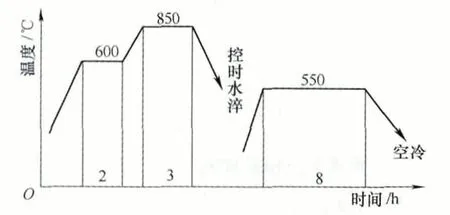

由于七拐空压机曲轴形状复杂,应先在炉温为550~650℃的空气炉中预热,可以减少因急剧受热而引起的热应力,同时减少曲轴高温阶段的加热时间,防止变形。综合考虑后,确定预热工艺:600℃×2h。七拐空压机曲轴所选材质为C-5C,最大有效厚度约为229mm,属于亚共析钢,亚共析钢的淬火加热温度为Ac3+30~70℃,预热之后选择淬火温度为850℃,保温时间为3h。冷却方式采用预冷+水空交替冷却技术,初步制订淬火冷却工艺为:预冷240s+水冷210s+空冷90s+水冷360s。

2.回火工艺制订

调质零件采用的是高温回火,温度控制在500~650℃,回火后具有优良的综合力学性能,具体回火温度根据每根曲轴的实际化学成分确定。

回火时间的选择不但要保证透烧使其组织转变得以充分进行,同时要尽量消除残余应力,因此,回火时间不宜过短。但从经济角度和组织变化等方面分析,时间也不必过长,综合考虑,回火时间定为8h,采用空冷。

四、七拐空压机曲轴卧式调质试制

1.首炉七拐空压机曲轴卧式调质试制

先选取两支编号分别为1#和2#的曲轴试制,卧式调质工艺曲线如图3所示,冷却采用控时水淬,即预冷240s+水冷210s+空冷90s+水冷360s。

2.首炉试制结果及分析

(1)变形分析及预防

七拐空压机曲轴卧式调质后变形严重,尤其是A、B、C、D四拐开档处有不同程度的扩张和收缩现象,必须经过校直后才能送入下道工序,同时由于曲轴本身的结构复杂,给校直工作带来很大的不便。

图3 首炉七拐空压机曲轴卧式调质工艺

由于曲轴支撑、吊挂均只能在主轴颈处,七拐空压机曲轴两端各有两拐却无主轴颈相连,势必在加热或冷却过程中造成很大的变形。可以考虑在各个曲拐处焊接拉筋,以此减小变形。不过由于其特殊的外形,需采用专用拉筋,且曲轴材料的焊接性能不良,在焊接拉筋的过程中可能还会存在一些问题,这些都有待于进一步的研究与探索。

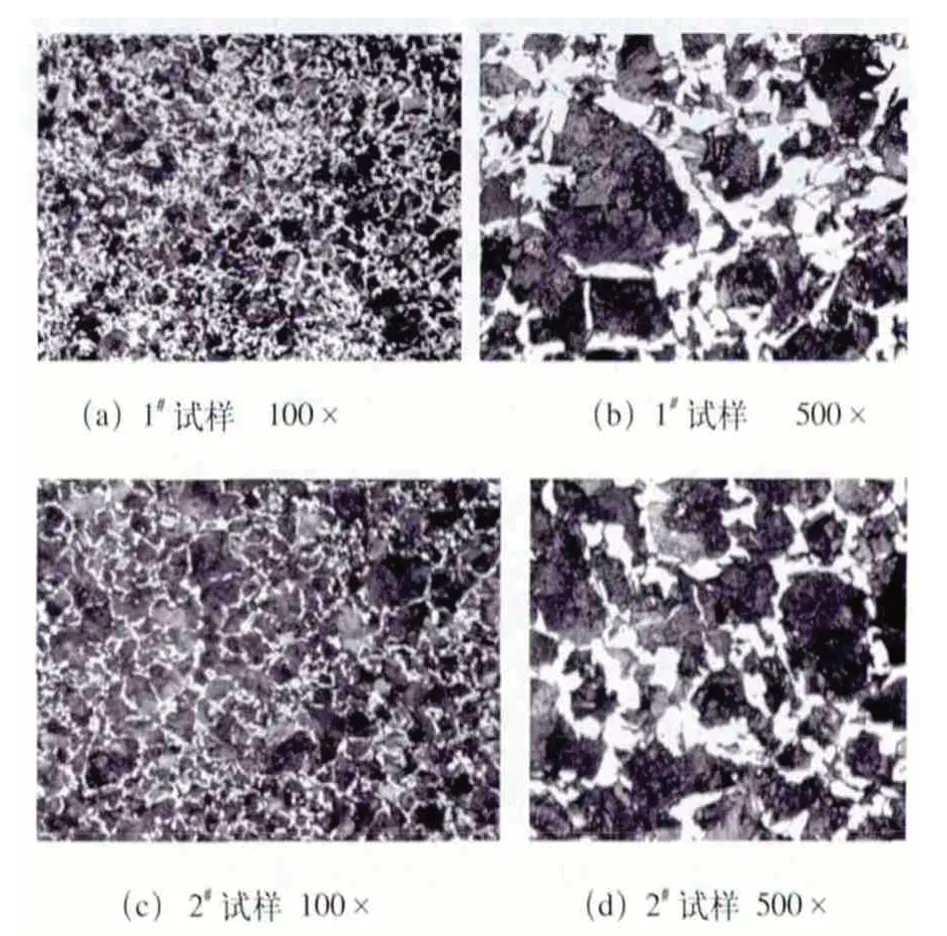

(2)力学性能与金相组织分析 力学性能测试结果见表3,可以看出,当回火工艺为:520℃×8h时,试样1#各项性能都达到要求的力学性能指标。而试样2#抗拉强度偏高,结合图4中金相组织分析,试样2#组织为F+P,F偏少且呈网状,珠光体块较大,分布不均匀,造成其伸长率偏低,根据碳含量的差异,回火温度修订为580℃,返回后,心部碳化物进一步扩散,使组织均匀化,测得其各项力学性能指标都符合要求。

表3 首炉七拐空压机曲轴调质后力学性能

图4 首炉七拐空压机曲轴卧式调质后金相组织

3.七拐空压机曲轴小批量生产

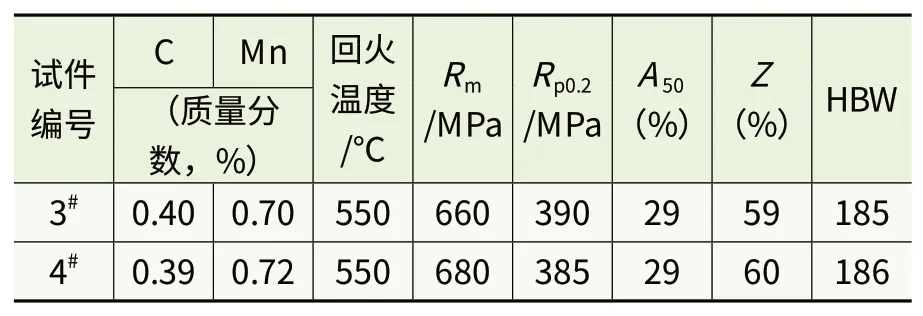

根据以上试验结果分析,对比其化学成分,制订出另外两支七拐空压机曲轴的卧式调质工艺,曲线如图5所示。力学性能测试数据见表4,两支曲轴各项性能指标均达到供货技术要求。

表4 3#、4#试件调质后力学性能

图5 3#、4#七拐空压机曲轴卧式调质工艺

五、结语

(1)采用新工艺实现了七拐空压机曲轴的卧式调质生产,其各项力学性能指标均达到了供货技术要求。

(2)采用淬火前空气预冷+卧式智能控时淬火方式能减小曲轴由于产品结构各部位尺寸差异产生的应力,减小变形量,降低开裂风险。

(3)采用卧式调质降低了七拐空压机曲轴原材料、吊具、能耗等生产成本,并能大幅提高生产效率。

(4)变形控制初步确定以焊接拉筋的方法改善,更优方案仍有待进一步探索。

(5)建议此类空压机曲轴采用模锻代替自由锻,以大幅度节省原材料成本,提高材料利用率,同时有利于减小加工应力,控制热处理变形。