管坯外法兰成形技术及模具

上海桦厦实业有限公司(315215)张骥伟

目前,国内机械制造业面临一个主要任务,即设计新的在国际市场中具有竞争力的工艺与设备,使用这些工艺与设备以最低的消耗制造出高质量的零件。在工业各个部门中,从仪表到重型机器制造广泛使用轴对称零件,这些零件沿管坯长度在任一段都有内法兰或外法兰。获得类似零件最有效方法是金属压力加工,通过这样的工艺能够获得零件高强度指标和磨损性能(因材料硬化),并兼有足够高的精度和生产率,金属损耗也很少。尽管在实际模锻生产中广泛使用法兰成形工序,但现实中很少推荐此工艺。为了拟定科学的有理论依据的方法,用以设计管坯外法兰工艺过程,以便大幅节约能量和劳动量,因此,提出实际有极大前景的发展理论和试验研究。

1.管坯外法兰成形过程

管坯外法兰成形过程示意如图1所示。

图1 管坯外法兰成形

本变形采用如下边界条件:研究轴对称状态,这里OE——对称轴;模具边界毛坯交叉点(线段AB、BC、CD、FG、GP、PH、GD、DH及HK)限制其力不穿透容器,即任何凸凹模边界不相交。

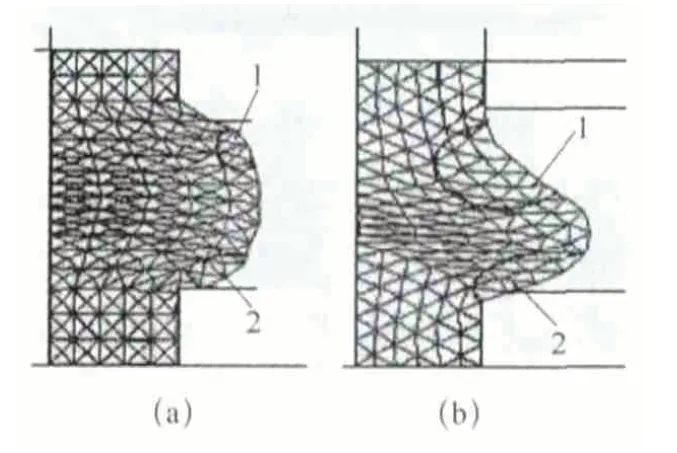

管壁法兰成形过程研究的管坯高60mm,直径125mm,壁厚18mm,由10钢制成,镦粗变形40%(抗拉强度σb=340MPa,屈服强度σs=210MPa,泊松比ν=0.3)。分析金属流动如图2所示,运用凸凹模间变化的型腔镦粗比固定型腔挤压法兰轴对称度更好。此外,同时观察到毛坯的内壁离开模具。

图2 过程的完成阶段金属流动

研究应力应变状态结果显示,在第一加载强度下,在整个塑性变形区内应力应变分布比第二个加载区更均匀,在第二加载中,计算最大变形程度值大于40%。按照毛坯体积,使用塑性材料分析办法表明,在第一加载条件下,在靠近凸凹模时会和角部区域1、2处材料可能破坏(见图3a)。在第二加载中,材料破坏的最大可能性出现在区域1、2(见图3b)。因此,在危险区域塑性耗尽,导致最小的变形程度。

图3 材料可能出现的破坏区域

理论分析确定,由于凸凹模间变化型腔法兰的成形略图与由材料挤压到恒定不变的型腔中相比,前者更好一些,因为在第一种成形过程中变形力最小,有别于第二加载材料流动更好的对称度和加载过程中的最小破坏。因此,需进一步试验研究,在凸凹模间型腔变化条件下,实现一组法兰成形。

2.用工业纯铝管坯试验研究

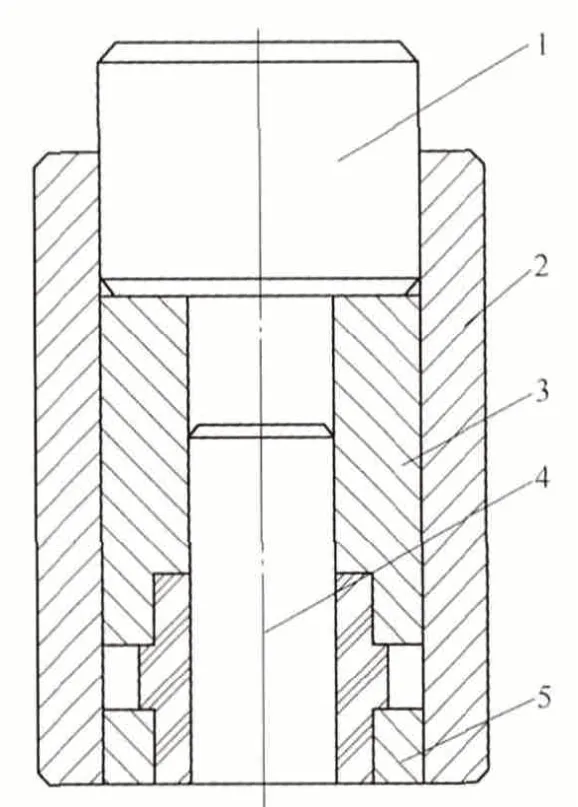

为了评定毛坯的几何参数和变形程度对毛坯管壁上法兰成形力的影响,用工业纯铝1A30管坯进行了镦粗试验研究,为此,设计并制造了工艺试验装备(见图4)。

图4 在一组管坯外壁成形法兰的模具装备

模具与管坯的大部分一起动作,这将导致减小摩擦力对过程中力的参数的影响,并减少法兰几何形状的畸变。试验在带有力—位移记录仪的压力机上进行。图5为管坯带有外法兰成形件。所有条件下的变形程度为ε=60%,即管坯被压缩段高度与壁厚比值h/t=3;直径对壁厚比值依次为D/t=6、12、18。

图5 一组用管坯成形的外法兰

作为影响镦粗力的因素选取:管坯直径D,管坯变形段的相对高度h/t,变形程度ε。对于管坯外表面法兰成形时过程特征力的出口参数回归方程有如下形式

Y1=0.16+0.06x1+0.05x2+0.08x3+0.01x1x2+0.02x1x3+0.05x2x3–0.03x1x1+0.03x3x3

按照回归方程所建立的面(见图6)能够确定在各种变形程度ε条件下与试样直径D和相对高度h/t相关的力。由图6可见,力随着D、h/t和ε的增加而增长。但在D=30~50mm和ε值较小时,实际上,力与压缩段的相对高度无关。在ε=0.6,力F随着试样直径和相对高度的增加而急剧上升(与最小值相比增加4倍)。

在工艺力评定方面,计算和试验数据比较相差10%~18%。在仪表制造业中广泛使用空心轴零件(各种形式产品、变速器等)。制造类似零件的现有工艺为用棒材经机械加工而成(见图7a),其材料利用率仅为37%。

图6 与管坯几何形状相关的一组法兰成形过程的力(左面为模拟面,右面为等水平横截面)

3.管坯外法兰成形实例

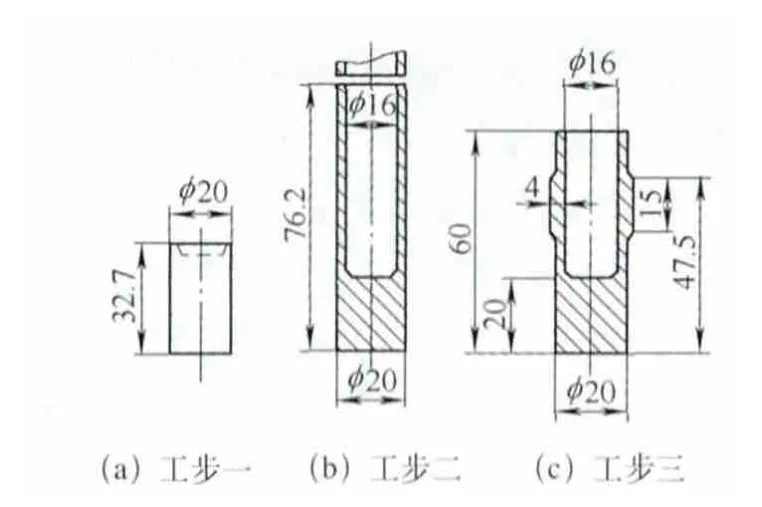

对一组法兰成形过程进行理论研究后,对空心轴类零件拟定新工艺过程(见图7):第一工步(见图7a)在模具中无废料剪断棒材、整形并压出定径凹口;第二工步(见图7b)反挤成杯形件且随后切除端部毛口;第三工步(图7c)镦挤工步Ⅱ杯形件成形法兰部分。

图7 制造空心轴外法兰的工艺过程

第一工步校准后半成品能够满足随后工步要求,又因为壁部变形程度没超过50%,故半成品不必中间退火。切除端部毛口后的半成品置于图4 模具中镦粗壁部以获取空心轴的外侧法兰(见图8)。新工艺在试验条件下已被认可。一组管坯外壁法兰成形工艺与按照塑形变形规律反挤压成形是绝对相反的。众所周知,改变塑性变形特征导致材料性能软化和回复,因而在镦粗工艺之前不必进行中间退火。

图8 空心轴锻件

4.结语

推行新工艺,使材料的利用系数由37%增加到95%,具有很好前景。