加氢柴油催化裂化反应中芳烃生成及转化规律研究

张 奇,许友好

(中国石化石油化工科学研究院,北京100083)

流化催化裂化工艺在石油炼制工业中占有重要的地位,仍将是21世纪我国炼油行业的重要转化技术[1]。随着原油重质化、劣质化程度的加深,催化裂化原料中芳烃含量越来越高,不仅影响原料的转化率,而且影响产品的质量。芳烃是催化裂化工艺过程中需要特别加以考虑的组分[2]。车用汽油、柴油都对芳烃的含量做出了明确的要求,芳烃含量是衡量其质量好坏的一个重要标准。多环芳烃容易缩合生焦,是催化裂化焦炭的主要来源,而且在催化裂化工艺中,生焦量的多少对工业生产和设计都非常重要。因此,有必要针对催化裂化原料的这一变化特点,加强对芳烃在催化裂化反应中变化规律的认识。

为了实现石油资源的高效利用,提高原料利用率和生产清洁燃料的目的,达到可持续发展的目标,目前必须从整体上把握催化裂化过程,将干气、液化气、汽油、柴油、重油及焦炭进行关联,探究原料中碳、氢是如何在反应过程中进行再分配进入到产品中。在催化裂化过程中,除了发生裂化等一次反应外,还发生异构化、氢转移、芳构化、环化、脱氢、烷基转移、叠合、缩合等十几类重要的二次反应[3]。众多反应交错进行,形成一个十分复杂的反应体系。鉴于催化裂化过程是多种烃类分别发生多种不同的反应,因此,本课题用组成较为简单的加氢柴油为原料,在小型固定流化床试验装置上进行试验,并进行芳烃衡算。将原料与产物中芳烃含量进行关联,探索芳烃在催化裂化过程中的生成及转化规律,对于控制催化裂化产物中芳烃分布及含量,指导催化裂化生产过程具有重要的理论和实践意义。

1 实 验

1.1 原料和催化剂

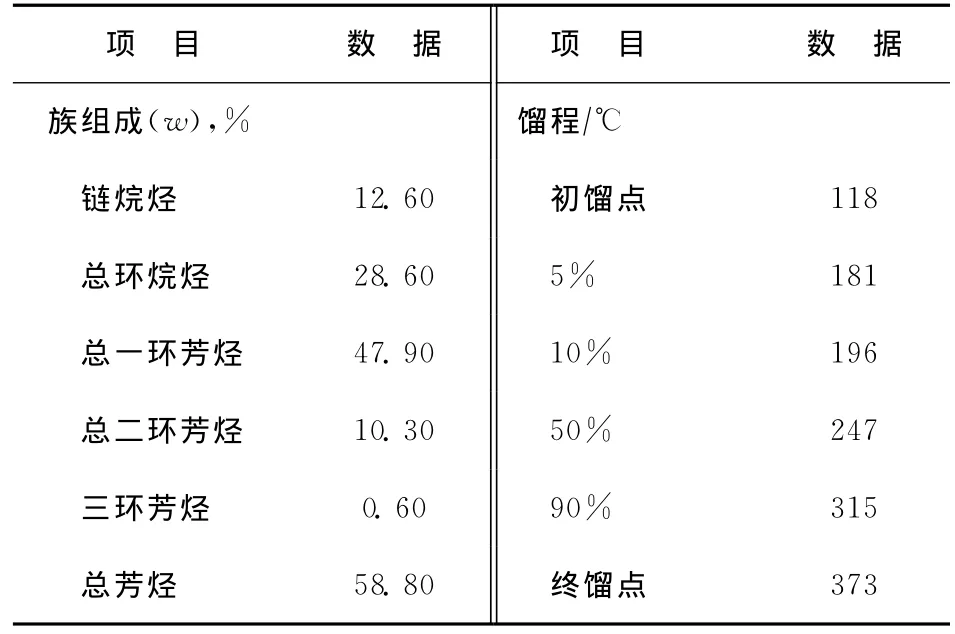

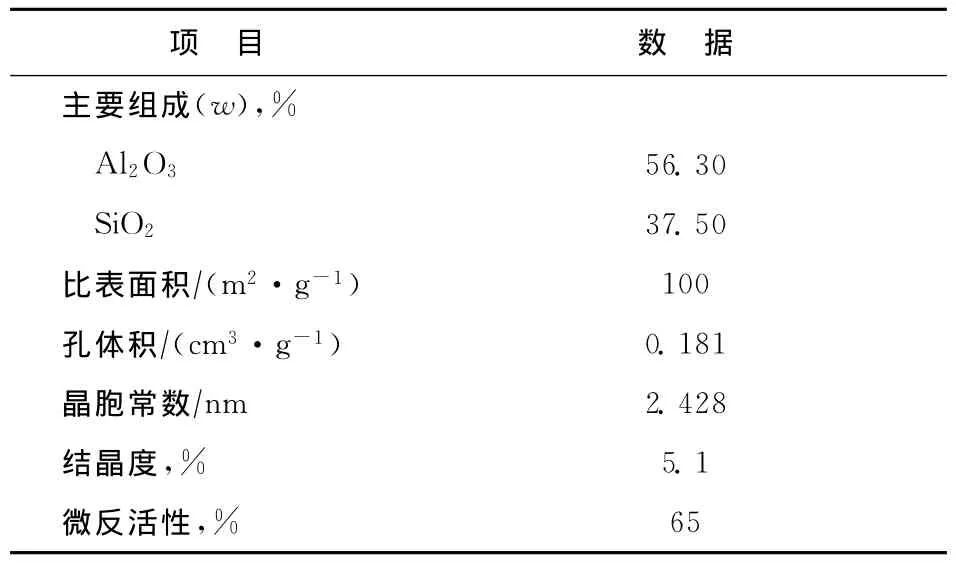

为了简化原料油的复杂性,试验所用原料为加氢柴油,其主要性质见表1。所用催化剂为中国石化催化剂齐鲁分公司生产的MLC-500催化剂,其主要性质见表2。

表1 加氢柴油的性质

表2 MLC-500催化剂的主要物化性质

1.2 试验方法和分析方法

试验装置为小型固定流化床装置(FFB),该装置由中国石化石油化工科学研究院设计制造。试验时,先将一定量催化剂装入反应器内。原料油由齿轮泵注入预热器,与雾化水蒸气混合后注入装有催化剂的反应器内进行催化裂化反应。待反应器内催化裂化反应结束后,由水蒸气汽提,再通入氧气对催化剂进行烧焦再生。

试验所得裂化气由Agilent公司生产的7890A气相色谱仪分析得到其烃类组成。所得液体产物经简单蒸馏装置进行切割,分别得到汽油和柴油馏分,然后汽油馏分通过气相色谱分析得到其PONA组成,柴油馏分通过质谱分析得到其族组成和碳数分布。通过催化剂再生过程所得到的气体产物中CO2和CO的量计算得到试验所产焦炭量。

2 结果与讨论

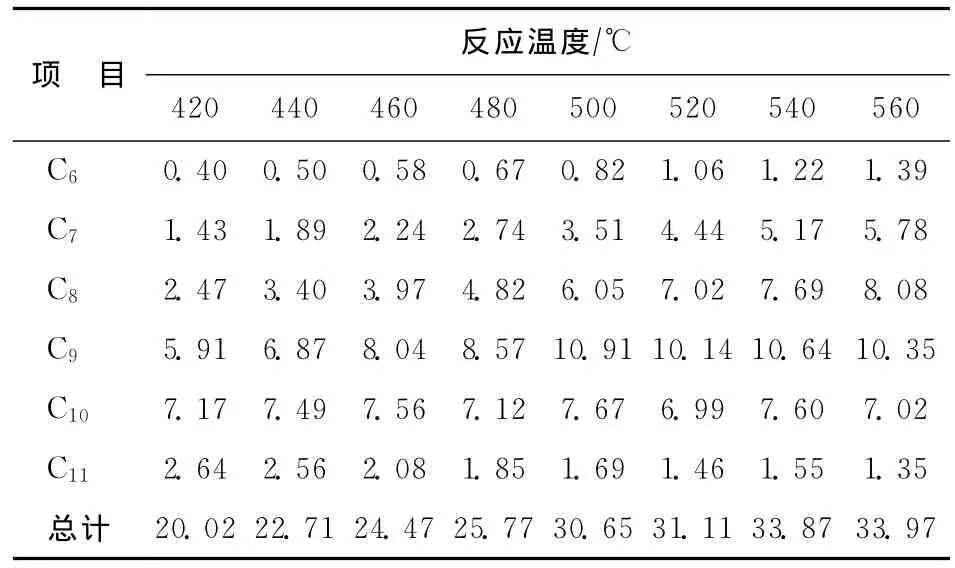

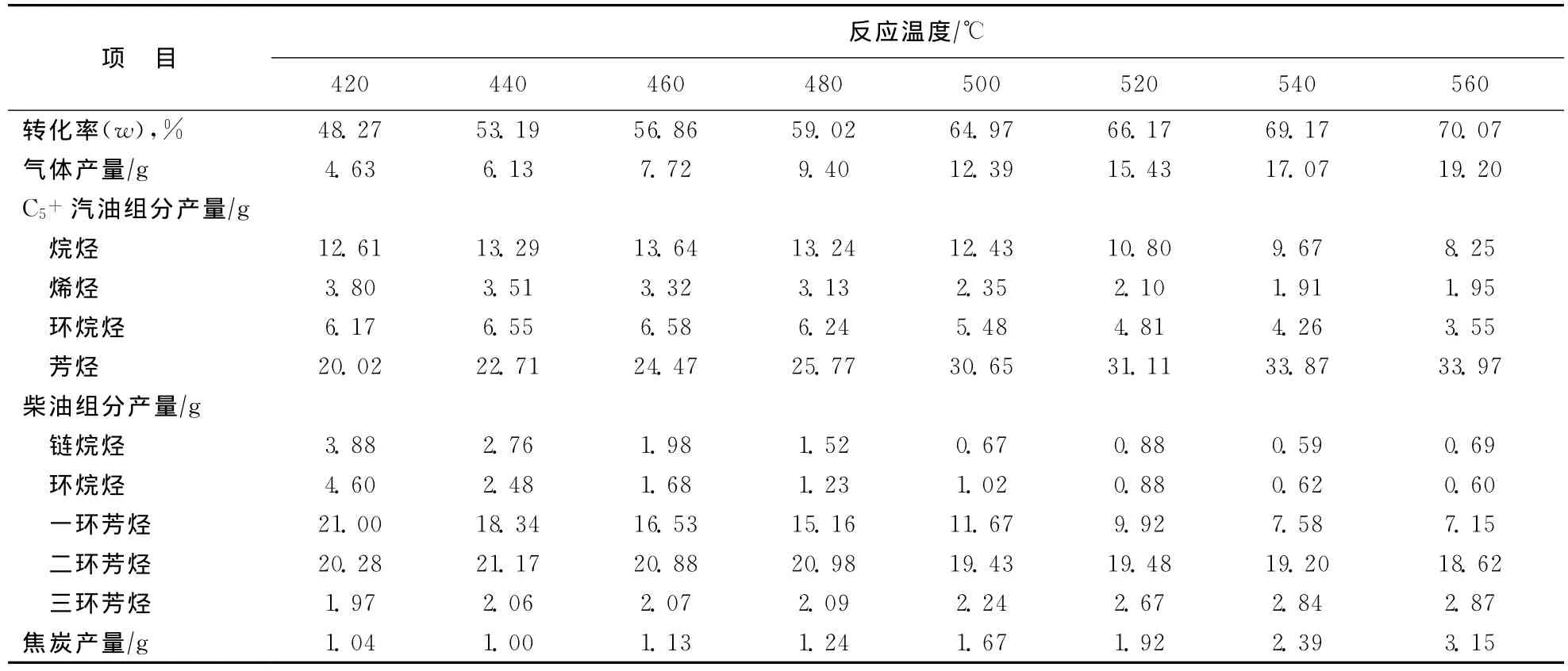

在小型固定流化床装置(FFB)上,采用MLC-500催化剂,在反应温度为420~560℃、剂油质量比为6、质量空速为10h-1的条件下,考察反应温度对催化裂化过程中芳烃生成及转化规律的影响,结果见表3~表5。表中各物质的质量是以100g原料油为基准得到。

2.1 温度对催化裂化汽油中芳烃含量变化的影响

将切割所得汽油进行PONA分析,所得汽油芳烃数据列于表3。从表3可以看出,汽油中芳烃分布在C6~C11之间,其中主要为C8~C10芳烃。在试验温度范围内,汽油中总芳烃质量一直在增加,由20.02g增加到33.97g。其中C6~C9芳烃在试验温度范围内质量呈增加趋势,C10芳烃质量变化不大,C11芳烃质量呈下降趋势,这说明它们生成的反应路径不同。

汽油中总芳烃质量随反应温度升高明显增加,原因是加氢柴油中含有较多的单环芳烃,在反应过程中随反应温度升高容易发生断侧链反应,相对分子质量降低,从而转化为汽油芳烃,导致汽油中芳烃含量增加。单环芳烃侧链碳数越多,越容易发生侧链断裂反应。随着反应温度的升高,裂化程度加强,C11芳烃也会发生侧链断裂反应,生成碳数更少的芳烃,这是造成随着反应深度加深,C11芳烃质量逐渐减少的原因。然而,连在苯环上的甲基、乙基是很难脱除的,这是导致汽油中苯含量不高,而C7、C8芳烃含量较高的原因。

表3 催化裂化汽油中芳烃质量随温度的变化 g

2.2 温度对催化裂化柴油芳烃族组成变化的影响

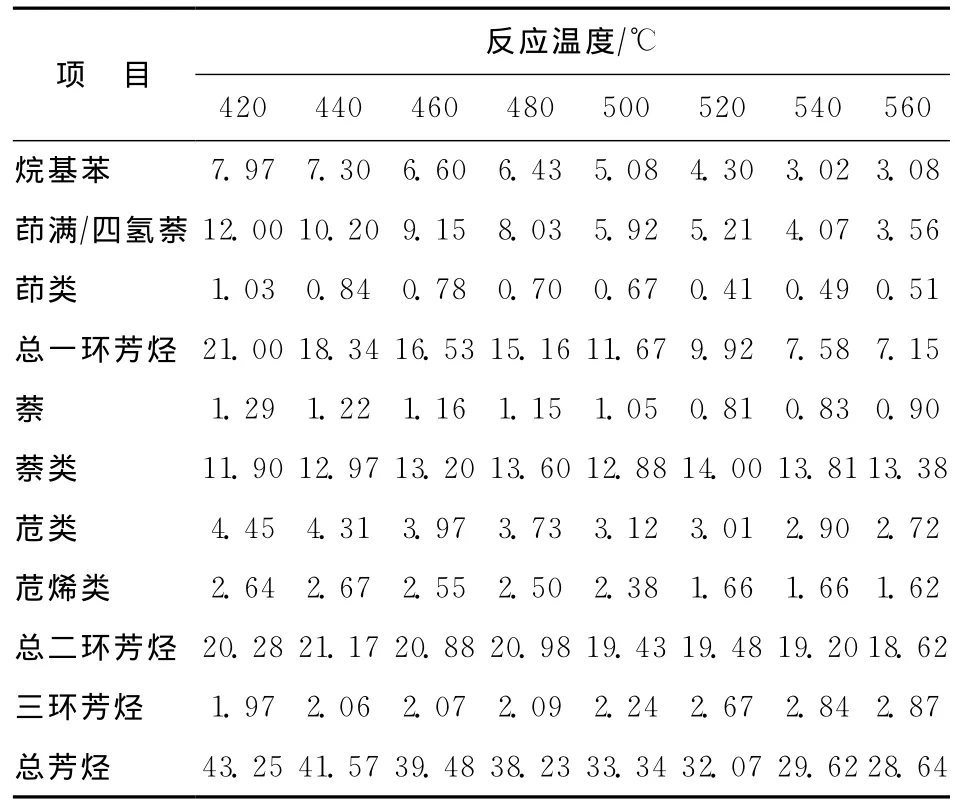

将切割所得柴油进行族组成分析,结果见表4。从表4可以看出,柴油中芳烃主要包括一环芳烃、二环芳烃、三环芳烃。其中一环芳烃主要为烷基苯、茚满/四氢萘、茚类。随反应温度升高,烷基苯、茚满/四氢萘、茚类的质量都迅速下降,这也使得柴油中总一环芳烃质量迅速下降。柴油中二环芳烃主要为萘、萘类、苊类、苊烯类,其中萘类的含量最多。随反应温度升高,萘类的质量呈先升后降的趋势,而其它几类二环芳烃质量都有所下降,导致柴油中总二环芳烃质量呈下降趋势。柴油中三环芳烃质量随温度升高而升高。

表4 催化裂化柴油中芳烃质量随温度的变化g

2.3 温度对催化裂化柴油芳烃碳数分布的影响

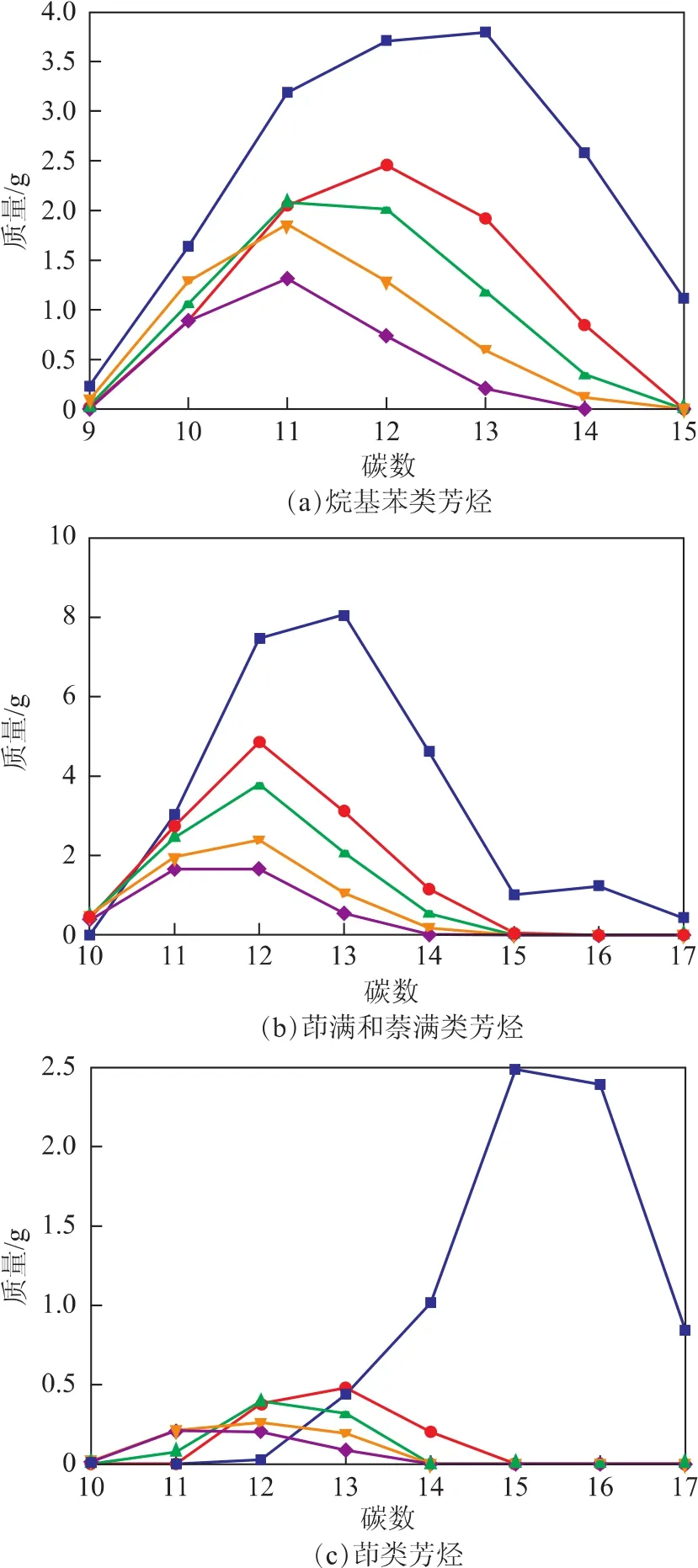

催化裂化柴油及原料油中一环芳烃的碳数分布见图1。由图1(a)可见,柴油中烷基苯碳数分布集中在C10~C14,随反应温度的升高,柴油中烷基苯类芳烃的质量下降,并且碳数分布有向低碳数方向迁移的趋势。由图1(b)、图1(c)可见,随反应温度的升高,柴油中茚满和萘满以及茚类芳烃的质量下降,并且碳数分布也有向低碳数方向迁移的趋势。这说明在催化裂化过程中,反应苛刻度越高,柴油中单环芳烃侧链的碳链越短。

图1 催化裂化柴油及原料油中一环芳烃碳数分布

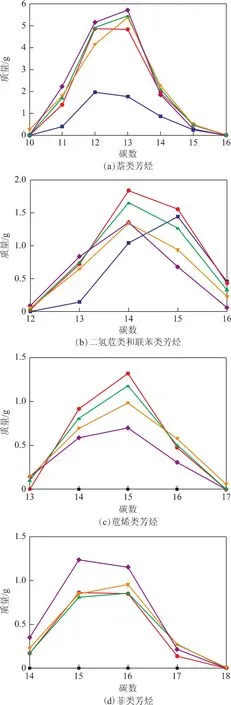

图2 催化裂化柴油及原料油中二环芳烃、三环芳烃碳数分布

催化裂化柴油及原料油中二环芳烃、三环芳烃的碳数分布见图2。由图2可见,萘类芳烃的碳数分布集中在C11~C15,产物中的萘类芳烃质量要高于原料中萘类芳烃质量,而且随反应温度升高,产物中萘类芳烃的质量有增加的趋势。二氢苊类和联苯类芳烃碳数分布集中在C13~C16。随着温度升高,产物中的二氢苊和联苯类芳烃质量呈现下降的趋势。苊烯类芳烃的碳数分布主要集中在C14~C16,随反应温度升高,产物中苊烯类芳烃的质量呈现下降的趋势。菲类芳烃的碳数分布主要集中在C15~C17,随反应温度升高,产物中菲类芳烃的质量呈现升高的趋势。

2.4 加氢柴油催化裂化过程中芳烃衡算

催化裂化液体产品有汽油、柴油、重油,本试验所用原料油为较轻的加氢柴油,其经过催化裂化后生成油中重油产率较低,一般为1%~2%,因此可认为在生成油中芳烃只分布在汽油和柴油中。由于焦炭会影响芳烃平衡,因此把它当作多环芳烃来处理。对加氢柴油经过催化裂化后的数据进行芳烃衡算,其结果列于表5。

原则上,催化裂化汽油芳烃可通过芳烃转化和芳烃生成两种方式生成[4]。在催化裂化反应中,一般认为芳香环本身很难裂化,而碳数大于3的长侧链芳烃在催化裂化反应中容易发生侧链断裂反应。本试验所用加氢柴油的一环芳烃含量较高,且其一环芳烃多为多侧链、长侧链或带有环烷环的芳烃,容易发生侧链断裂反应。汽油中芳烃除一部分由非芳烃生成外,加氢柴油中的一环芳烃因断侧链后沸点下降,也有一部分进入汽油馏分。

表5 加氢柴油催化裂化后的芳烃物料衡算

由表5的芳烃衡算数据可以看到:随反应温度升高,虽然催化裂化汽油中的单环芳烃质量迅速增加,柴油中的单环芳烃质量迅速减少,但是在各反应温度下生成油体系中一环芳烃质量变化不大,约为41.00g,相比于原料油中单环芳烃质量减少了14%左右。原因之一是加氢柴油中的单环芳烃的烷基和环烷基发生了断裂反应,生成小分子化合物,使自身质量下降。同时随反应温度升高,由原料一环芳烃生成多环芳烃的缩合反应也在加剧,这也会造成原料中剩余的单环芳烃质量下降。然而在各反应温度下,汽油与柴油中单环芳烃总质量之和基本一致,这表明随反应温度升高,在较高转化率下,必然通过芳烃生成反应生成了更多单环芳烃,来补偿由于烷基侧链断裂以及单环芳烃向多环芳烃缩合造成的自身质量损失,但是新生成的芳烃不能抵消原料一环芳烃裂化和缩合造成的自身质量损失。龚剑洪等[5]以大庆VGO为原料考察了催化裂化过程中芳烃生成的两条途径,结果也表明在高转化率下主要发生芳烃生成反应,生成了更多的小分子芳烃。

柴油中二环芳烃质量随温度升高而有所下降,但其质量依然远高于原料油中二环芳烃的质量。柴油中三环芳烃质量随温度升高而有所增加,且一直高于原料油中的三环芳烃质量。随反应温度升高,焦炭产量由1.04g增加到3.15g。这说明原料中的单环芳烃以及反应过程中生成的单环芳烃发生环化反应,生成了部分二环芳烃,使得二环芳烃的质量大幅上升。另外,原料中连接于芳环的环烷环倾向于成为供氢体,使得一环环烷芳烃有利于转化为二环芳烃。二环芳烃可以进一步生成三环芳烃和焦炭。生成物体系中双环、三环芳烃质量的增多及焦炭的生成,说明反应过程中发生了缩合反应。

加氢柴油经过催化裂化反应后,在各反应温度下所得生成油中的芳烃与焦炭质量之和基本相同,生成物体系中总芳烃质量大于原料油中总芳烃质量,比原料油中的芳烃质量增加了9%~12%。其中一环芳烃的总质量基本相当,大约为41.00g。催化裂化柴油中的二环、三环芳烃和焦炭质量之和也基本相当,大约为24.00g。生成物体系芳烃质量差别不大的原因是在较低反应温度下,裂化程度较低,造成的芳烃侧链断裂质量下降较少,同时转化率较低,由非芳烃生成的芳烃也较少。而在较高反应温度下,裂化程度加大,芳烃侧链断裂程度加深,使得芳烃体系质量下降较多,而此时转化率较高,由芳烃生成反应生成的轻芳烃补偿了由断侧链造成的芳烃体系质量下降。

环烷烃脱氢生成芳烃,以及环烷烃和烯烃(一次或多次裂化的产品)发生氢转移反应生成芳烃和直链烷烃也对芳烃的生成起着很重要的作用。由表5可以看出,经过催化裂化反应后,由原料油到生成油体系,其环烷烃质量大幅减少,由420℃的10.77g减少到560℃的4.15g,相比原料油的28.60g大幅减少。有研究认为,环烷烃经过裂化、脱氢、氢转移等反应生成芳烃,是造成芳烃总质量增加的主要原因。

3 结 论

以加氢柴油为原料,在小型固定流化床装置(FFB)上,采用 MLC-500催化剂,在反应温度420~560℃、剂油质量比为6、质量空速为10h-1的条件下,考察了反应温度对催化裂化过程中芳烃平衡的影响。结果表明:①加氢柴油经过催化裂化反应后,生成物体系中总芳烃质量比原料油中的芳烃质量增加了9%~12%。②整个生成物体系中一环芳烃总质量在试验的温度范围内差别不大,但是低于原料中一环芳烃的质量。随着反应温度升高,汽油一环芳烃所占比例越来越高,柴油一环芳烃所占比例越来越低;二环芳烃质量呈现下降趋势,但是依然远高于原料二环芳烃的质量;三环芳烃和焦炭的质量呈上升趋势。③原料中的链烷烃、环烷烃裂化生成了小分子的气体和汽油,造成其质量下降;另外环烷烃脱氢生成芳烃在造成其自身质量下降的同时,也导致反应体系芳烃总量不平衡。

[1]许友好.催化裂化化学与工艺[M].北京:科学出版社,2013:21

[2]沙颖逊,陈香生,刘继绪,等.催化裂化集总动力学模型的研究:Ⅰ.物理模型的确立[J].石油学报(石油加工),1985,1(1):3-15

[3]陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:126-129

[4]van Klink A J E M,Hartkamp M B,Connor P O.The origin and formation of FCC gasoline aromatics[J].ACS Preprints,1989,34(4):728-737

[5]龚剑洪,许友好,谢朝钢,等.蜡油催化裂化过程中苯生成反应途径[J].化工学报,2008,59(8):2014-2020