ROC-Z1重整油脱烯烃催化剂的首次工业应用

潘 盛 山

(中国石化镇海炼化分公司,浙江 宁波315207)

苯、甲苯和二甲苯(BTX)是重要的有机化工原料,主要来源于石脑油的催化重整反应,重整生成油中富含芳烃和溶剂油馏分,同时也含有一定量的烯烃杂质。烯烃性质活泼,不但容易聚合形成胶质,而且还可能与其它组分发生反应,对后续加工过程产生较大影响。目前工业上成熟的烯烃脱除工艺有加氢精制和酸性白土精制,但加氢精制对于C6~C9的芳烃宽馏分产品来说,加氢反应深度难以全面兼顾,并造成芳烃损失[1];白土精制工艺具有流程简单、投资操作成本低的优势,因此目前国内外大多数芳烃装置都采用此方案,但此工艺存在白土容易失活、难以再生、更换频繁和环境污染严重等缺点[2]。随着近年来连续重整技术的发展及反应苛刻度的提高,重整生成油中烯烃含量呈不断提高的趋势,国内各芳烃装置普遍存在白土使用寿命短、更换频繁、劳动强度大的难题,同时过高的烯烃含量也会对下游的吸附塔内分子筛的使用寿命和芳烃产品质量造成影响,而且白土不能再生,废弃的白土会带来严重的环境污染问题。近年来,多家研究单位[3]都着力开发新的脱烯烃催化剂,希望以其较高的活性、稳定性和环保优势替代传统的工业白土。

中国石化镇海炼化分公司(简称镇海炼化)芳烃联合装置引进法国IFP公司Eluxyl模拟移动床技术,从混合二甲苯中分离生产对二甲苯(PX)、邻二甲苯等产品。该装置于2003年8月投产,因上游重整脱庚烷塔塔底油的溴指数高、胶质含量高,为保护关键的进口吸附剂,采用工业白土进行脱烯烃精制,原白土塔更换频率一般为15天1次,年消耗量超过2 500t,而且在更换期间,装置吸附进料溴指数经常高于20mgBr/(100g)的控制指标要求,对分子筛吸附剂长周期、平稳运行不利,同时产生大量需废弃填埋的白土,不利于环境保护。为解决这些难题,镇海炼化自2008年起与华东理工大学石油研究所合作进行芳烃中脱除微量烯烃催化剂的专项研究,通过前期系列配方研究和小试试验,在实验室研制出ROC-Z1重整油脱烯烃催化剂[4-6],并于2009年在镇海炼化PX装置侧线1kg和10kg反应器上进行了重复性试验[7-8]。2012年6月,为验证该催化剂在实际工业装置上的使用效果,先后进行3个批次催化剂的工业化试验。本文主要介绍ROC-Z1重整油脱烯烃催化剂的首次工业应用情况。

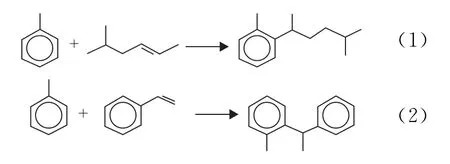

1 反应机理

ROC-Z1重整油脱烯烃催化剂采用新型分子筛作为基本活性组元,与作为载体的白土按一定比例混合后制成催化剂,通过分子筛担载金属以调节酸性,重整油中芳烃与烯烃在分子筛上所发生的反应主要为烷基化反应,生成高沸点化合物,在后续的分馏操作中除去。反应机理属于碳正离子机理类型,借助固体酸中心的作用,诱发烃类分子转化成碳正离子中间体参加反应。直链烯烃和芳基烯烃的烷基化反应过程可用下式表示:

2 试验原料及工艺流程

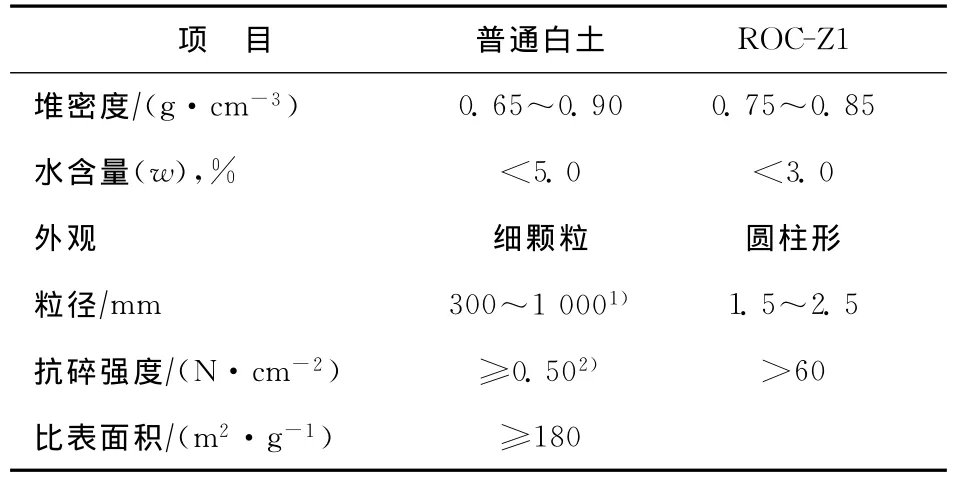

2.1 催化剂的性质

ROC-Z1重整油脱烯烃催化剂是经双螺杆挤出成型、低温焙烧、高温焙烧等工艺制备而成,主要性质见表1。与装置原使用的颗粒白土相比,ROC-Z1催化剂的外观、强度、大小等物性参数均明显不同。

表1 颗粒白土与ROC-Z1催化剂的主要性质

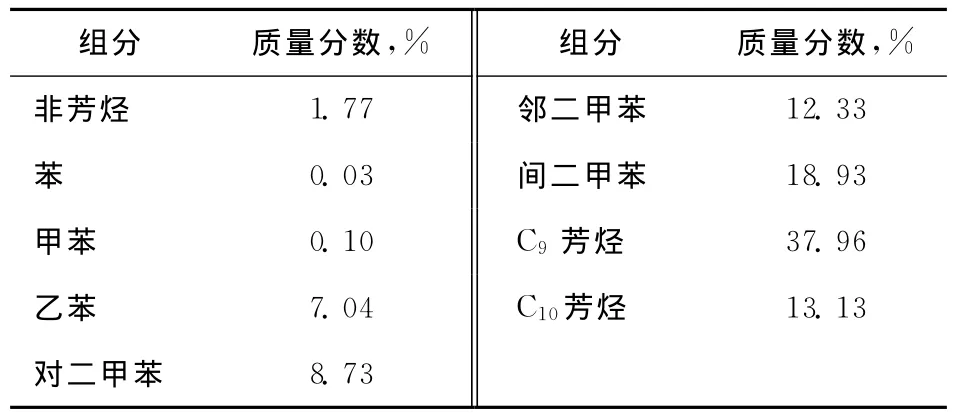

2.2 试验原料

原料为镇海炼化重整生成油,主要为C8~C10芳烃组分,受上游重整原料和重整反应条件的影响,物料中的烯烃含量较高,其组成见表2。物料中烯烃的量用溴指数表示,溴指数越大,烯烃含量越高。镇海炼化重整生成油的溴指数为800~1 300mgBr/(100g)。

表2 重整生成油的组成数据

2.3 工艺流程

600kt/a PX装置重整油白土塔由R401A/B组成,两塔均为纯液相操作反应器,装填量为100t,均采用密相装填方式。装置正常生产时两塔串联使用,直至二甲苯塔塔顶馏出的吸附分离原料中溴指数超标时,将前一个白土塔切出进行更换,后一个白土单塔运行,新换的白土塔经过活化脱水后,重新作为第二个白土塔串联运行。原有白土塔更换频率一般为15天1次。

2012年装置检修改造时,将异构化装置白土塔R402A(装填量为70t)与R401A/B流程进行优化,3个白土塔可单独运行、串联、并联或部分串联部分并联运行,这样在更换期间也能保证两个白土塔投入运行,确保吸附分离进料中烯烃含量符合工艺指标要求,保证吸附剂的长周期运行。

另外,由于重整原料存在胶质含量高的问题,如果直接接触ROC-Z1催化剂,容易将催化剂的微孔堵塞,显著影响其使用寿命,因此试验期间尽量将R402A中装填的白土放在最前面,以优先吸附胶质等杂质。

2.4 操作条件

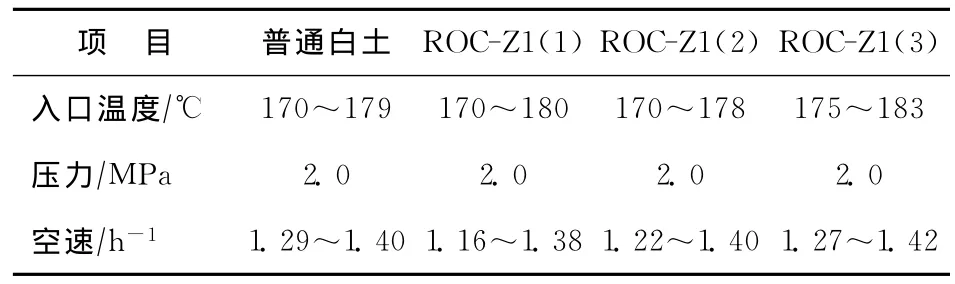

3个批次的脱烯烃催化剂ROC-Z1的工业试验在优化的三塔流程上进行。每次装填100t,3批催化剂分别以ROC-Z1(1),ROC-Z1(2),ROC-Z1(3)表示。ROC-Z1催化剂试验期间的操作工况与普通白土基本一致,反应温度、压力和空速基本稳定(见表3)。每天8:00同时对R401A/B进出口物料的溴指数以及吸附进料的溴指数进行分析,对ROC-Z1的脱烯烃能力进行考察。

表3 试验期间操作条件

3 结果与讨论

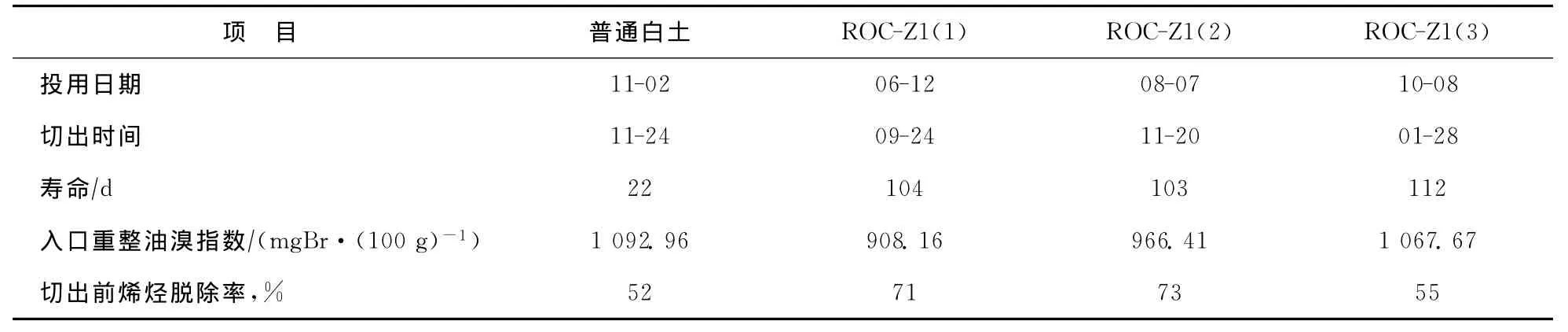

3.1 使用寿命

3个批次ROC-Z1和普通白土的使用情况见表4。从表4可以看出,在白土塔入口重整油溴指数相当的情况下,ROC-Z1的实际使用寿命均超过100天,相对于普通白土22天的使用寿命提高了4倍,而且脱除烯烃能力比普通白土高得多。吸附进料的溴指数基本都控制在小于5mgBr/(100g),3个批次ROC-Z1的工业试验结果的重复性较好。从表4还可以看出,第3批ROC-Z1催化剂投用末期的烯烃脱除率与普通白土接近,两者可比性更强,以下与白土的性能比较均选用ROC-Z1(3)催化剂。

表4 ROC-Z1工业试验概况

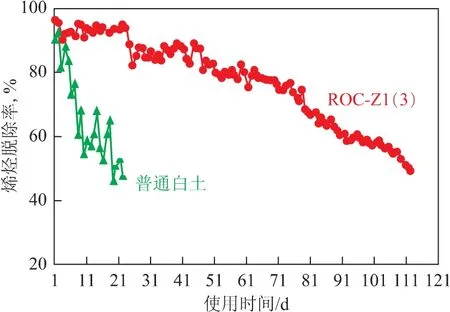

3.2 脱烯烃效果

ROC-Z1(3)催化剂累计运行时间达到112天,为了与普通白土的脱烯烃效果进行对比,选择2011年普通白土在一个运转周期内的数据来进行比较,通过白土塔出入口物料溴指数的变化计算催化剂(或白土)的烯烃脱除率,结果见图1。由图1可见:在ROC-Z1(3)实际运行的112天中,前半周期(60天)中烯烃脱除率一直保持在80%以上,且下降速率较缓慢,后半周期中烯烃脱除率下降速率加快;而普通白土的烯烃脱除率基本在10天后就降至60%以下,可见ROC-Z1的运行稳定性远高于比普通白土。

图1 ROC-Z1(3)催化剂和普通白土的脱烯烃效果

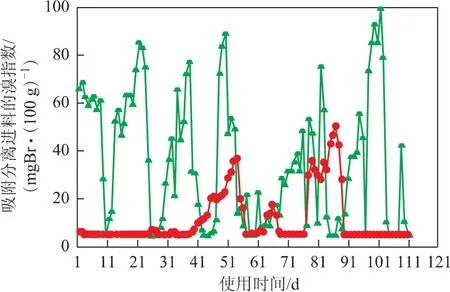

3.3 对吸附分离进料溴指数的影响

脱除烯烃后的芳烃经过二甲苯塔处理后,直接作为吸附分离原料,溴指数控制指标为不大于20mgBr/(100g)。将ROC-Z1(3)催化剂运行期间吸附分离进料的溴指数与2011年同期普通白土处理后吸附分离进料的溴指数进行对比,如图2所示,两者运行期间装置负荷都为105%,处理的重整油溴指数平均在1 100mgBr/(100g)左右,其它操作条件一致。由图2可见:在ROC-Z1(3)催化剂试验期间,吸附分离进料的溴指数平均值为9 mgBr/(100g),R401B切出更换期间有20天超标,合格率为82.1%;对比2011年同期,经普通白土处理后吸附分离进料的溴指数平均值为36 mgBr/(100g),其中有66天超标,合格率仅41%。

图2 经ROC-Z1(3)催化剂与普通白土处理后吸附分离进料的溴指数随时间的变化

在重整原料溴指数基本相同的情况下,仅从吸附分离进料溴指数的比较来看,使用ROC-Z1催化剂时的脱烯烃效果可以达到普通白土的4倍以上,另外对后续的PX吸附剂也起到了保护作用。

3.4 对重整油组成的影响

图3 投用ROC-Z1催化剂后R401A/B出入口物料的C8芳烃含量

ROC-Z1脱烯烃催化剂的投用完全按原白土程序进行,由于考虑到催化剂中含有分子筛,初期活性可能会相对较高,因此对白土塔R401A/B进出口重整油组成进行分析,结果见图3。由图3可见,经过ROC-Z1处理后,白土塔出入口物料中的C8芳烃含量变化不大,对PX装置的后续分馏系统影响不大。

4 结 论

(1)3批ROC-Z1脱烯烃催化剂工业试验运行寿命都超过100天,使用末期对重整油的烯烃脱除率仍超过50%,而原使用的普通白土的运行寿命仅22天,说明ROC-Z1催化剂具有很好的脱烯烃能力。

(2)在白土塔入口重整油溴指数有较大程度的波动时,装有ROC-Z1的白土塔出口重整油的溴指数均能保持相对稳定,与普通白土相比,烯烃脱除率的下降速率要缓慢得多,说明ROC-Z1催化剂的脱烯烃稳定性高。

(3)采用ROC-Z1催化剂代替原普通白土后,对重整油中C8芳烃组分含量的影响较小,并可使吸附分离进料的溴指数满足不大于20mgBr/(100g)的要求,保证了分子筛吸附剂的长周期运行。

[1]樊宏青.HDO-18选择性加氢脱烯烃催化剂的工业应用[J].当代化工,2010,39(1):51-54

[2]孙绪江,陈吉祥,张立群,等.芳烃精制颗粒白土失活分析及再生初探[J].化学工业与工程,2006,23(1):49-58

[3]臧高山,马爱增.重整混合芳烃中烯烃的脱除技术现状及发展趋势[J].石油炼制与化工,2012,43(1):101-105

[4]王昕,贺阳,施力.分子筛催化剂脱除芳烃中微量烯烃的研究[J].石油与天然气化工,2006,35(2):85-89

[5]陈昌伟,吴文娟,江正红,等.介孔材料改性及其脱除芳烃中微量烯烃的考察[J].石油炼制与化工,2010,41(1):36-39

[6]王昕,施力.脱除重整油中微量烯烃的分子筛催化剂[J].华东理工大学学报,2003,29(2):134-137

[7]Li Guoliang,Luan Jinning.Removal of trace olefins from aromatics over metal-halides-modified clay and its industrial test[J].Industrial & Engineering Chemistry Research 2011,50(11):6646-6649

[8]Luan Jinning,Li Guoliang,Shi Li.Study of modified clay and its industrial testing in aromatic refining[J].Industrial &Engineering Chemistry Research 2011,50(11):7150-7154